L’efficienza delle misure sui tubi migliora, passando da qualche minuto a qualche secondo

In Svezia il settore della lavorazione di lamiere e tubi riduce i tempi per la misurazione dei tubi a meno di dieci secondi, grazie al sistema di controllo senzacontatto TubeInspect P16 e al software BendingStudio.

Contattateci

Blomberg & Stensson AB ha sede a Katrineholm (Svezia) e gestisce un centro di produzione flessibile dove produce di tutto: dai prototipi alle piccole e medie serie. L’azienda fornisce anche servizi di costruzione, verniciatura a polvere e assemblaggio.

“Siamo una piccola attività a conduzione familiare e lavoriamo con molta passione”, afferma Stefan Edlund, CEO e comproprietario. Nel 2010 l’azienda ha rivoluzionato i processi di produzione dei tubi adottando un sistema di misura fotogrammetrico che velocizza i cicli di misura e fornisce preziosi dati per ottimizzare il funzionamento della piegatrice.

“Siamo una piccola attività a conduzione familiare e lavoriamo con molta passione”, afferma Stefan Edlund, CEO e comproprietario. Nel 2010 l’azienda ha rivoluzionato i processi di produzione dei tubi adottando un sistema di misura fotogrammetrico che velocizza i cicli di misura e fornisce preziosi dati per ottimizzare il funzionamento della piegatrice.

Blomberg & Stensson, fondata nel 1947, oggi si avvale di circa 70 dipendenti. Ha clienti in Svezia in diversi settori: automobilistico, energetico, minerario, agricolo, edile. Negli ultimi anni l’azienda è cresciuta e si è modernizzata per essere al passo con i più recenti sviluppi tecnologici. Nell’ambito di queste operazioni si è trasferita in locali più grandi, ristrutturati, dove conduce un processo di costante miglioramento.

Il concetto di “industria 4.0” prevede uno sviluppo continuo e dobbiamo essere dinamici per essere al passo con i progressi della tecnologia. Le esigenze dei nostri clienti cambieranno e noi dobbiamo essere pronti”, afferma Stefan. “Dobbiamo svilupparci e migliorare costantemente. Le linee guida per la certificazione ci aiutano in questo”.

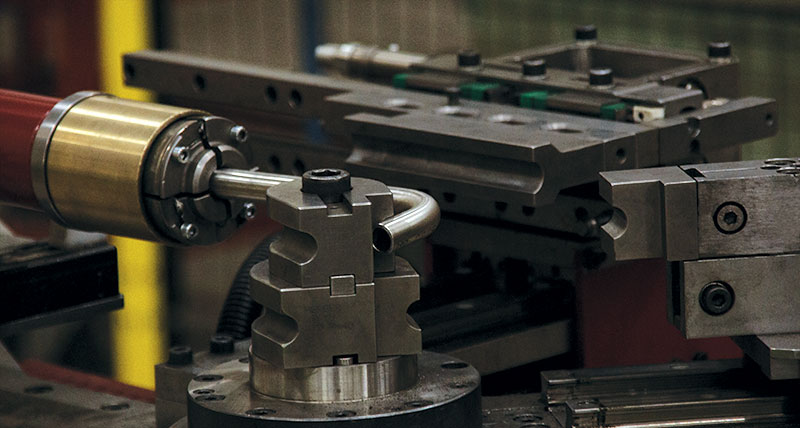

L’azienda è specializzata in serie di medie quantità, da 1 a 200 tubi per lotto; non fa produzione di massa: ogni serie viene realizzata su ordinazione. Si gestiscono continuamente centinaia di articoli diversi, con nuovi prodotti che vengono introdotti costantemente. Tutto questo rende Blomberg & Stensson molto flessibile, capace di gestire i volumi con efficienza, garantendo tempi di consegna brevi e un’altissima qualità. “Produciamo tubi in lunghezze comprese tra pochi decimetri e quasi sei metri. Siamo flessibili. E anche i nostri strumenti di misura devono esserlo”, afferma Men To, leader del reparto.

Dalla misurazione manuale su singoli punti alla scansione 3D

Prima di installare la soluzione di misura TubeInspect usavamo un vecchio modello di braccio di misura con un tastatore. “Con il braccio dovevamo misurare ciascuna sezione prima e dopo ogni curva”, spiega Jörgen Garmenfjäll, tecnico di laboratorio. “Le misure risultavano precise ma richiedevano molto tempo, perché dovevamo fissare il tubo e misurare manualmente. Per i tubi più grandi dovevamo unire più misure”.

Nel 2010 Blomberg & Stensson ha acquisito TubeInspect, il sistema di misurazione 3D di Hexagon Manufacturing Intelligence; è stata una delle prime aziende svedesi a utilizzare questa tecnologia. Oggi la procedura di misura è rapida e semplice: basta collocare il tubo nella cella di misura TubeInspect e avviare il programma di misura; non occorre nemmeno spostare il tubo.

TubeInspect P16 è un sistema di misura senza contatto con di sedici telecamere ad alta risoluzione, per tubi di diametro compreso tra 3 e 200 millimetri. Il volume di misura è di 2.600 x 1.250 x 700 millimetri e con il riposizionamento consente di realizzare misure 3D ottimali su tubi piegati di qualsiasi lunghezza. Le misure ottenute si possono quindi confrontare con un prototipo o con un modello CAD importato.

Con il vecchio braccio di misura, il processo durava diversi minuti mentre con questa soluzione di scansione 3D bastano pochi secondi indipendentemente dalla complessità del tubo. “Ora abbiamo un processo di misura rapido e fluido, con una precisione superiore a quella richiesta dai nostri clienti”, afferma Jörgen.

Optimización de sistemas y proceso

Il software BendingStudio consente di usare i dati delle misure per modificare la configurazione delle piegatrici e garantire le tolleranze ottimali. Dopo ogni misura il software BendingStudio comunica direttamente con la piegatrice, che a sua volta compensa la tolleranza per evitare sprechi, contribuendo a un notevole risparmio di tempo e di denaro, migliorando inoltre la qualità della produzione.“A causa della dispersione nella tolleranza è necessario perfezionare il modo in cui si piega il tubo”, spiega il CEO Stefan. “Questo significa che anche se il tubo rientra nella tolleranza, potrebbe essere necessario regolare

i parametri di flessione. Con TubeInspect questa correzione viene inviata automaticamente dalla macchina di misura alla piegatrice”.

TubeInspect è in grado di gestire tutte le misure sui tubi e attualmente è l’unico strumento di misura utilizzato nel reparto di lavorazione dei tubi di Blomberg & Stensson. Con una tolleranza esterna di 0,085 mm (1σ) e con un tempo di misurazione inferiore a 10 secondi indipendentemente dal tipo di tubo, è la soluzione perfetta per la flessibilità e la qualità che Blomberg & Stensson ricerca.