De minutos a segundos incrementando la eficiencia en la medición de tubos

La industria sueca de chapa metálica y procesamiento de tubos reduce el tiempo del ciclo de medición a menos de diez segundos con el sistema de inspección sin contacto TubeInspect P16 y el software BendingStudio.

Contacto

Blomberg & Stensson AB, localizado en Katrineholm, Suecia, tiene un centro de producción flexible donde fabrica desde prototipos hasta la producción completa de línea de series pequeñas y medianas. También ofrece servicios de construcción, revestimiento en polvo y ensamblado.

‘Somos una empresa pequeña dirigida por su dueño y con mucho corazón’ comenta Stefan Edlund, CEO y copropietario. En 2010, la empresa revolucionó sus procesos de producción de tubos, optando por un sistema de inspección fotogramétrico que reduce los ciclos de medición y ofrece datos detallados para optimizar el funcionamiento de su máquina curvadora.

Blomberg & Stensson se fundó en 1947 y tiene aproximadamente 70 empleados. Entre sus clientes se encuentran industrias suecas de automoción, energía, minería, agricultura y construcción. En estos últimos años, la empresa se ha expandido y modernizado para mantenerse al día con los desarrollos tecnológicos más recientes. Como parte de este trabajo, la empresa se ha mudado a instalaciones más grandes y recientemente renovadas donde un proceso continuo de mejora está en curso.

Blomberg & Stensson se fundó en 1947 y tiene aproximadamente 70 empleados. Entre sus clientes se encuentran industrias suecas de automoción, energía, minería, agricultura y construcción. En estos últimos años, la empresa se ha expandido y modernizado para mantenerse al día con los desarrollos tecnológicos más recientes. Como parte de este trabajo, la empresa se ha mudado a instalaciones más grandes y recientemente renovadas donde un proceso continuo de mejora está en curso.

‘Industria 4.0 es un desarrollo continuo y necesitamos ser dinámicos para seguir el progreso de la tecnología. Los requerimientos de nuestros clientes cambiarán y debemos estar preparados,’ comenta Stefan. ‘Debemos estar en continuo desarrollo y mejora. Los directrices de certificación nos ayudarán a lograrlo.’

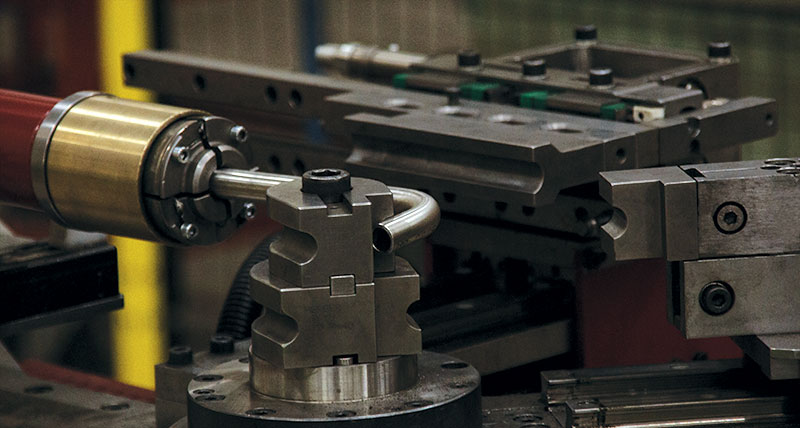

En las instalaciones de 10 000 metros cuadrados de Blomberg & Stensson existe un gran taller que ofrece revestimiento en polvo, voladura, soldadura, troquelado, corte con láser y con chorro de agua entre otras funciones. Los procesos del departamento de fabricación de tubos finalizan la curvatura y ensamblado final de tubos de acero de la más alta calidad. Los tubos se cortan, se clasifican y se limpian para quedar listos para su entrega.

Fabricamos tubos de longitudes que van desde unos cuantos centímetros hasta casi seis metros. Somos flexibles y nuestro equipo de medición también debe serlo.La empresa se especializa en series de tamaño medio de 1 a 200 tubos por lote. En este lugar no se lleva a cabo producción en masa, sino que cada serie se produce bajo pedido. Constantemente, se mueven cientos de diferentes elementos y continuamente se introducen nuevos productos. Esto convierte a Blomberg & Stensson en un proveedor muy flexible, con la capacidad de manejar de forma eficiente volúmenes con plazos muy cortos de entrega y con la más alta calidad. ‘Fabricamos tubos de longitudes que van desde unos cuantos centímetros hasta casi seis metros. Somos flexibles y nuestro equipo de medición también debe serlo‘, explica Men To, quien trabaja como líder de grupo en la división de tubería de la empresa.

Antes de que la solución de medición TubeInspect fuera instalada, se usaba un modelo más antiguo con brazo de medición y palpador táctil. “Con el brazo de medición era necesario medir cada sección antes y después de cada curvado,’ explica Jörgen Garmenfjäll, ingeniero del taller. ‘Era una forma precisa pero lenta de trabajar, ya que era necesario sujetar el tubo con una abrazadera y la medición se hacía de forma manual. Para tubos más grandes, debíamos unir múltiples mediciones’

En 2010, Blomberg & Stensson adquirió el sistema de medición 3D TubeInspect de Hexagon Manufacturing Intelligence, convirtiéndose en una de las primeras empresas en Suecia en usar esta tecnología. Ahora la rutina de medición se efectúa rápida y fácilmente al colocar el tubo en el módulo de medición de TubeInspect e iniciando el programa de medición: ni siquiera es necesario mover el tubo.

TubeInspect P16 es un sistema de medición sin contacto equipado con dieciséis cámaras de alta resolución, adecuadas para tubos con un diámetro de 3 a 200 milímetros. Tiene un volumen de medición de 2600 por 1250 por 700 milímetros y con reposición permite una medición óptima 3D de tubos doblados de hasta cualquier longitud requerida. Las mediciones de tubo se pueden comparar con un prototipo o un modelo CAD importado.

Debido a la propagación de la tolerancia, es necesario afinar la forma como se dobla el tubo. Esto significa que aún si el tubo está dentro de la tolerancia, puede ser necesario ajustar los parámetros de curvado. Con TubeInspect, esa corrección se envía automáticamente de la máquina de medición a la máquina de curvar.Al usar el brazo de medición el proceso tardó varios minutos; con esta solución de escaneo solo tarda unos cuantos segundos sin importar la complejidad del tubo. ‘Ahora contamos con un proceso de medición sencillo y rápido con una precisión mayor que la que piden nuestros clientes,’ comenta Jörgen.

TubeInspect, junto con el software BendingStudio, se usa ahora para toda la garantía de calidad en el departamento.

Al usar el software BendingStudio, es posible utilizar datos de las mediciones para modificar las máquinas de curvar y asegurar tolerancias óptimas. El software BendingStudio se comunica directamente con la máquina de curvar después de cada medición, la cual a su vez se compensa dentro de la tolerancia para evitar desperdicio, lo cual contribuye significativamente a ahorrar tiempo y dinero mientras se mejora la calidad de la producción.

‘Debido a la propagación de la tolerancia, es necesario afinar la forma como se dobla el tubo’ explica el CEO Stefan. ‘Esto significa que aún si el tubo está dentro de la tolerancia, puede ser necesario ajustar los parámetros de curvado. Con TubeInspect, esa corrección se envía automáticamente de la máquina de medición a la máquina de curvar.”

TubeInspect puede trabajar con todo tipo de mediciones de tubos y actualmente es el único instrumento de medición usado en el departamento de procesamiento en Blomberg & Stensson. Con una precisión de 0.085 mm para tolerancia de revestimiento (1σ) y tiempo de medición de menos de 10 segundos, sin importar el tipo de tubo, es una solución que va de la mano con la visión de Blomberg & Stensson de flexibilidad y calidad.

‘Somos una empresa pequeña dirigida por su dueño y con mucho corazón’ comenta Stefan Edlund, CEO y copropietario. En 2010, la empresa revolucionó sus procesos de producción de tubos, optando por un sistema de inspección fotogramétrico que reduce los ciclos de medición y ofrece datos detallados para optimizar el funcionamiento de su máquina curvadora.

Blomberg & Stensson se fundó en 1947 y tiene aproximadamente 70 empleados. Entre sus clientes se encuentran industrias suecas de automoción, energía, minería, agricultura y construcción. En estos últimos años, la empresa se ha expandido y modernizado para mantenerse al día con los desarrollos tecnológicos más recientes. Como parte de este trabajo, la empresa se ha mudado a instalaciones más grandes y recientemente renovadas donde un proceso continuo de mejora está en curso.

Blomberg & Stensson se fundó en 1947 y tiene aproximadamente 70 empleados. Entre sus clientes se encuentran industrias suecas de automoción, energía, minería, agricultura y construcción. En estos últimos años, la empresa se ha expandido y modernizado para mantenerse al día con los desarrollos tecnológicos más recientes. Como parte de este trabajo, la empresa se ha mudado a instalaciones más grandes y recientemente renovadas donde un proceso continuo de mejora está en curso. ‘Industria 4.0 es un desarrollo continuo y necesitamos ser dinámicos para seguir el progreso de la tecnología. Los requerimientos de nuestros clientes cambiarán y debemos estar preparados,’ comenta Stefan. ‘Debemos estar en continuo desarrollo y mejora. Los directrices de certificación nos ayudarán a lograrlo.’

En las instalaciones de 10 000 metros cuadrados de Blomberg & Stensson existe un gran taller que ofrece revestimiento en polvo, voladura, soldadura, troquelado, corte con láser y con chorro de agua entre otras funciones. Los procesos del departamento de fabricación de tubos finalizan la curvatura y ensamblado final de tubos de acero de la más alta calidad. Los tubos se cortan, se clasifican y se limpian para quedar listos para su entrega.

Fabricamos tubos de longitudes que van desde unos cuantos centímetros hasta casi seis metros. Somos flexibles y nuestro equipo de medición también debe serlo.La empresa se especializa en series de tamaño medio de 1 a 200 tubos por lote. En este lugar no se lleva a cabo producción en masa, sino que cada serie se produce bajo pedido. Constantemente, se mueven cientos de diferentes elementos y continuamente se introducen nuevos productos. Esto convierte a Blomberg & Stensson en un proveedor muy flexible, con la capacidad de manejar de forma eficiente volúmenes con plazos muy cortos de entrega y con la más alta calidad. ‘Fabricamos tubos de longitudes que van desde unos cuantos centímetros hasta casi seis metros. Somos flexibles y nuestro equipo de medición también debe serlo‘, explica Men To, quien trabaja como líder de grupo en la división de tubería de la empresa.

De medición manual de puntos hasta escaneo 3D

Antes de que la solución de medición TubeInspect fuera instalada, se usaba un modelo más antiguo con brazo de medición y palpador táctil. “Con el brazo de medición era necesario medir cada sección antes y después de cada curvado,’ explica Jörgen Garmenfjäll, ingeniero del taller. ‘Era una forma precisa pero lenta de trabajar, ya que era necesario sujetar el tubo con una abrazadera y la medición se hacía de forma manual. Para tubos más grandes, debíamos unir múltiples mediciones’ En 2010, Blomberg & Stensson adquirió el sistema de medición 3D TubeInspect de Hexagon Manufacturing Intelligence, convirtiéndose en una de las primeras empresas en Suecia en usar esta tecnología. Ahora la rutina de medición se efectúa rápida y fácilmente al colocar el tubo en el módulo de medición de TubeInspect e iniciando el programa de medición: ni siquiera es necesario mover el tubo.

TubeInspect P16 es un sistema de medición sin contacto equipado con dieciséis cámaras de alta resolución, adecuadas para tubos con un diámetro de 3 a 200 milímetros. Tiene un volumen de medición de 2600 por 1250 por 700 milímetros y con reposición permite una medición óptima 3D de tubos doblados de hasta cualquier longitud requerida. Las mediciones de tubo se pueden comparar con un prototipo o un modelo CAD importado.

Debido a la propagación de la tolerancia, es necesario afinar la forma como se dobla el tubo. Esto significa que aún si el tubo está dentro de la tolerancia, puede ser necesario ajustar los parámetros de curvado. Con TubeInspect, esa corrección se envía automáticamente de la máquina de medición a la máquina de curvar.Al usar el brazo de medición el proceso tardó varios minutos; con esta solución de escaneo solo tarda unos cuantos segundos sin importar la complejidad del tubo. ‘Ahora contamos con un proceso de medición sencillo y rápido con una precisión mayor que la que piden nuestros clientes,’ comenta Jörgen.

TubeInspect, junto con el software BendingStudio, se usa ahora para toda la garantía de calidad en el departamento.

Optimización de sistemas y proceso

Al usar el software BendingStudio, es posible utilizar datos de las mediciones para modificar las máquinas de curvar y asegurar tolerancias óptimas. El software BendingStudio se comunica directamente con la máquina de curvar después de cada medición, la cual a su vez se compensa dentro de la tolerancia para evitar desperdicio, lo cual contribuye significativamente a ahorrar tiempo y dinero mientras se mejora la calidad de la producción. ‘Debido a la propagación de la tolerancia, es necesario afinar la forma como se dobla el tubo’ explica el CEO Stefan. ‘Esto significa que aún si el tubo está dentro de la tolerancia, puede ser necesario ajustar los parámetros de curvado. Con TubeInspect, esa corrección se envía automáticamente de la máquina de medición a la máquina de curvar.”

TubeInspect puede trabajar con todo tipo de mediciones de tubos y actualmente es el único instrumento de medición usado en el departamento de procesamiento en Blomberg & Stensson. Con una precisión de 0.085 mm para tolerancia de revestimiento (1σ) y tiempo de medición de menos de 10 segundos, sin importar el tipo de tubo, es una solución que va de la mano con la visión de Blomberg & Stensson de flexibilidad y calidad.