RADAN Essential Combi

Programmation CNC pour toutes vos poinçonneuses, profilées et machines combinées

Extension FAO de votre système CAO existant

RADAN Essential Combi est un logiciel FAO de haute performante qui complète votre système CAO actuel par un puissant outil de programmation.

Capacités produit

Vue d’ensemble des fonctionnalités :

- Saisie de données par glisser-déposer

- Traitement par lots de DXF/DWG, y compris la réparation

- Traitement d’outil /séquençage automatiques

- Retrait de pièce automatique

- Vérification graphique du programme

- Imbrication forme réelle d’une seule pièce

- Imbrication de projet intégrant des rapports définissables par l’utilisateur

- Découpe automatique de ligne commune

- Débris, mise au rebut de tôles et chutes automatiques

- Interface facile et intuitive avec des icônes claires et simples

- Prise en charge des fonctionnalités avancées des machines

- Efficacité accrue de la machine/des outils

- Réduction des délais d’exécution et augmentation de la production

Essential Combi intègre parfaitement l’ensemble du processus de programmation de l’outillage, de l’imbrication, du séquençage, de la génération de code et, enfin, de la connectivité DNC à l’unité de commande de la machine-outil.

L’intégration fluide permise par Essential Combi offre une expérience d’utilisation facile pour vos opérateurs, tandis que la précision et la cohérence de la programmation sont garanties par la collecte des données critiques du processus dans la base de données de fabrication (MDB).

Les données relatives aux matériaux, aux entrées, aux sorties, au balisage et à la technologie de coupe spécifique de la machine-outil sont stockées dans la MDB pour une distribution instantanée lorsqu’elles sont nécessaires pour aider un opérateur ou un processus automatisé.

Comprendre la sophistication et les limites de chaque machine-outil est essentiel pour la piloter de manière efficace. Essential Combi aidera vos opérateurs à optimiser votre capacité de fabrication dans ces limites pour toutes vos machines à partir d’un seul système.

Essential Combi est une application de programmation rapide et moderne, conçue et écrite par RADAN pour aider un programmeur à transférer des données de la CAO au code CN. L’interface transparente et les processus automatiques aident l’opérateur dans ce processus.

L’efficacité d’une machine-outil est déterminée par celle du logiciel qui la commande. C’est pourquoi nous installons personnellement chaque post-processeur Essential Combi pour nous assurer que sa mise en service correspond à votre machine-outil et à votre commande. Votre efficacité de production est un paramètre clé. C’est pourquoi le logiciel que vous utilisez fait l’objet de toute notre attention.

La puissance de l’automatisation associée à la flexibilité de la commande. La solution de programmation Essential Combi est un logiciel facile à utiliser par vos opérateurs qui peut apprendre à adopter vos pratiques et processus préférés. Les préférences d’entrée et de sortie, le marquage, les séquences de profilage préférées, etc., peuvent être définis dans la base de données de fabrication (MDB) en fonction du type de matériau, de l’épaisseur et de la machine-outil. La MDB évolue avec votre entreprise. L’extension de votre clientèle, de vos produits et de votre parc de machines implique la gestion de nouveaux matériaux, de nouvelles stratégies et de nouvelles pratiques. La MDB garantit, sur la base de ces nouveaux critères, une programmation cohérente pour toutes vos machines, en réduisant ainsi le rebut, les reprises et en augmentant la rentabilité.

Si vous préférez le mode manuel, Essential Combi vous offre tout ce qu’il faut et permet à un opérateur de prendre le contrôle total du processus de programmation à n’importe quelle étape. La possibilité d’interagir manuellement et de contourner un processus automatisé donne à un utilisateur d’Essential Combi la capacité d’effectuer les tâches les plus difficiles avec facilité et assurance.

Le module Project Nester entièrement intégré fournit à l’opérateur un aperçu instantané de la demande de profilage. L’imbrication rectangulaire automatique, l’imbrication « forme réelle » de pièce unique et les techniques d’imbrication manuelle par glisser-déposer permettent à l’opérateur de s’adapter d’une manière rapide, facile et efficace à l’évolution de votre production et des demandes de vos clients. Si l’exploitation des matériaux est essentielle pour votre entreprise, la mise à niveau vers Radnest, notre imbricateur forme réelle, vous permet de mieux le faire et fournit des outils d’imbrication avancés à l’opérateur.

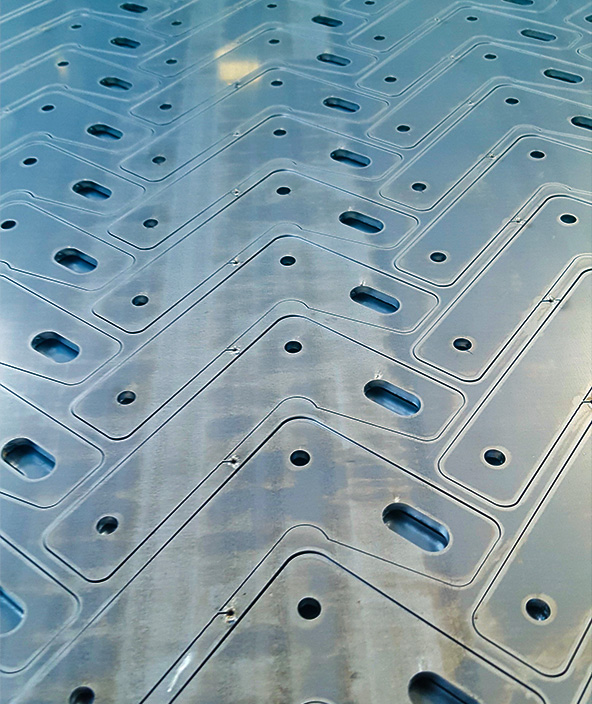

L’optimisation de l’outillage utilisé par une poinçonneuse est primordiale pour programmer efficacement une telle machine et réduire ainsi le coût de fabrication d’une pièce. Il ne suffit plus d’optimiser simplement les outils conventionnels sur une pièce et leur emplacement dans la tourelle ou sur le rail, car les fournisseurs livrent aujourd’hui des outils avancés tels que des éléments de coupe à proximité de pinces, des outils de meulage, d’ébavurage, de gravure et des outils de marquage flexibles. Essential Combi comprend les contraintes des outils et les codes CN nécessaires pour les prendre en charge.

L’outillage spécifique à l’orientation permet d’appliquer les processus de retrait appropriés pour compléter l’orientation de la pièce pendant l’imbrication.

Pour les opérations de profilage, Essential Combi prend en charge la découpe automatique de lignes communes. Cela permet au processus d’imbrication en aval d’optimiser l’exploitation du matériau tout en tirant profit d’une réduction des temps de coupe et des coûts. Les pièces identifiées pour la découpe commune peuvent être regroupées afin de maintenir la rigidité de la tôle et d’éliminer les problèmes de tolérance associés à la découpe commune en série.