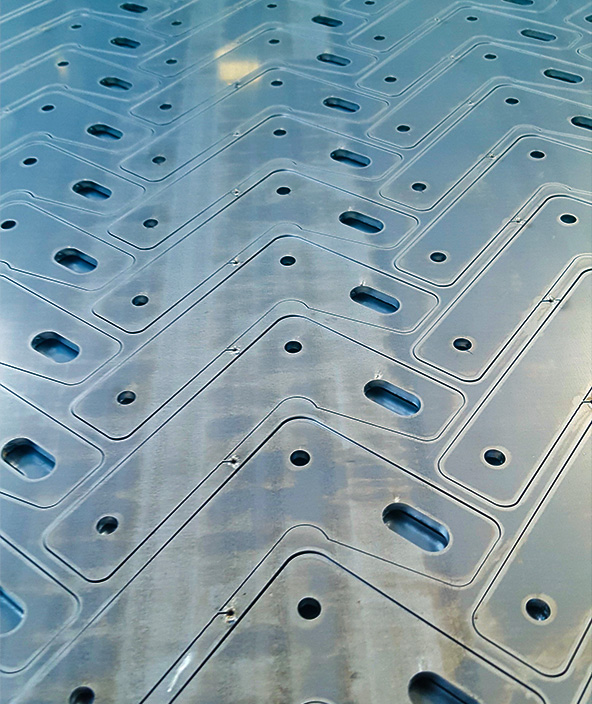

RADAN Essential Combi

CNC-Programmierung für alle Ihre Stanz-, Profil- und Kombinationsmaschinen

Kombinations-CAM für Ihr bestehendes CAD-System

RADAN Essential Combi ergänzt Ihr aktuelles CAD-System um erstklassige CAM-Software für leistungsstarke Programmierung.

Produktfunktionen

Funktionen auf einen Blick:

- Dateneingabe per Drag-and-drop

- Batch-Verarbeitung von DXF/DWG inkl. Reparatur

- Automatische Werkzeuge/Sequenzierung

- Automatische Teileentnahme

- Grafische Programmüberprüfung

- Einteilige, formgetreue Verschachtelung

- Projektverschachtelung mit benutzerdefinierbaren Berichten

- Automatisches Schneiden gemeinsamer Linien

- Automatisches Verschrotten von Reststücken, Blechen und Verschnitt

- Einfache, intuitive Benutzeroberfläche mit klaren, einfachen Symbolen

- Unterstützt erweiterte Funktionen der Maschinen

- Verbesserte Maschinen-/Werkzeugeffizienz

- Kürzere Vorlaufzeiten und höhere Produktion

Essential Combi lässt sich nahtlos in den gesamten Programmierprozess von Werkzeugbestückung, Verschachtelung, Sequenzierung und Codegenerierung integrieren sowie über DNC mit der Werkzeugmaschinensteuerung verbinden.

Die nahtlose Integration von Essential Combi bietet Ihren Anwendern ein benutzerfreundliches Erlebnis, während die Genauigkeit und Konsistenz der Programmierung durch die Zusammenstellung prozesskritischer Daten in der Manufacturing Database (MDB) aufrechterhalten wird.

Material, Ein- und Ausfahrten, Kennzeichnungen und werkzeugmaschinenspezifische Schnitttechnologiedaten werden in der MDB gespeichert und können sofort bereitgestellt werden, um einen Anwender oder einen automatisierten Prozess zu unterstützen.

Eine fundierte Kenntnis über die Möglichkeiten, aber auch die Grenzen jeder einzelnen Werkzeugmaschine ist der Schlüssel ihres effizienten Betriebs. Essential Combi unterstützt Ihre Anwender bei der Optimierung Ihrer Fertigungskapazität innerhalb dieser Grenzen für alle Ihre Maschinen aus einem einzigen System.

Essential Combi ist eine schnelle, moderne Programmieranwendung, die von RADAN entwickelt und geschrieben wurde, um einen Programmierer bei der Übertragung von Daten aus dem CAD zu NC-Code zu unterstützen. Die nahtlose Schnittstelle und die automatischen Prozesse unterstützen den Anwender bei diesem Vorgang.

Eine Werkzeugmaschine ist nur so effizient wie die Software, die sie steuert. Deshalb installieren wir jeden Essential Combi Postprozessor persönlich, um sicherzustellen, dass er auf Ihre Werkzeugmaschine und Steuerung abgestimmt ist. Es geht um die Steuerung Ihrer Produktionseffizienz, deshalb ist uns Ihre Software wichtig.

Die Kraft der Automatisierung und Steuerung nach Ihren Vorlieben. Die Essential Combi-Programmierlösung bietet Ihren Anwendern eine benutzerfreundliche Software, die so angepasst werden kann, dass sie Ihre bevorzugten Verfahren und Prozesse übernimmt. Ein- und Ausfahrpräferenzen, Kennzeichnung, bevorzugte Profiliersequenzen und vieles mehr können in Bezug auf Materialtyp, Dicke und Werkzeugmaschine in der Fertigungsdatenbank definiert werden. Die MDB wächst mit Ihrem Unternehmen. Die Einführung neuer Kunden, neuer Produkte oder neuer Maschinen bringt in Ihrer Fertigungsumgebung die Notwendigkeit mit sich, neues Material, neue Strategien und neue Verfahren zu kontrollieren. Die MDB stellt die Konsistenz der Programmierung für diese neuen Kriterien für alle Ihre Maschinen sicher, was zu weniger Ausschuss, weniger Nacharbeiten und höheren Erträgen führt.

Wenn Sie die manuelle Steuerung bevorzugen, dann bietet Essential Combi hierfür umfassende Möglichkeiten, sodass der Anwender in jeder Phase die volle Kontrolle über den Programmierprozess hat. Die Möglichkeit, manuell zu interagieren und alle automatisierten Prozesse zu übersteuern, gibt einem Essential Combi-Benutzer die Möglichkeit, auch die schwierigsten Aufgaben einfach und souverän zu bewältigen.

Der vollständig integrierte Project Nester gibt Ihrem Anwender eine sofortige Übersicht über Ihren Profilierungsbedarf. Automatisches rechteckiges Verschachteln, formgetreue Einzelteilverschachtelungen und manuelle Verschachtelungstechniken per Drag-and-drop ermöglichen es Ihrem Anwender, schnell, einfach und effizient die sich ständig ändernden Produktions- und Kundenanforderungen zu erfüllen. Wenn die Materialauslastung für Ihr Unternehmen entscheidend ist, erhöht die Aufrüstung des Nesters auf Radnest durch unseren formgetreuen Nester Ihre Materialauslastung und stellt gleichzeitig erweiterte Nesting-Werkzeuge für Ihren Anwender bereit.

Die Optimierung der Werkzeuge einer Stanzmaschine ist für die effiziente Programmierung einer Stanzmaschine und damit die Reduzierung der Kosten für die Herstellung eines Teils von entscheidender Bedeutung. Es reicht nicht mehr aus, einfach nur die konventionellen Werkzeuge auf einem Teil und ihre Position im Revolver oder in der Werkzeugschiene zu optimieren, da die Werkzeuglieferanten immer ausgefeiltere Werkzeuge anbieten, wie z. B. klemmnahe Schneidegeräte, Radwerkzeuge, Entgratungswerkzeuge, Anreißer und flexible Teilemarkierungswerkzeuge. Essential Combi versteht die Einschränkungen von Werkzeugen und die erforderlichen NC-Codes für deren Support.

Ausrichtungsspezifische Werkzeuge ermöglichen die Anwendung geeigneter Teileentfernungsprozesse, um die Teileausrichtung während des Verschachtelns zu ergänzen.

Für Ihre Profilieranforderungen bietet Essential Combi automatisches Schneiden von gemeinsamen Linien beim Profilieren. So kann der nachgelagerte Verschachtelungsprozess die Materialausnutzung vollständig optimieren und gleichzeitig die Schnittzeiten verkürzen und die Gaskosten senken. Teile, die für das gemeinsame Schneiden identifiziert wurden, können so gesteuert werden, dass sie in Clustern geschnitten werden, um die Steifigkeit des Blechs zu erhalten und Toleranzprobleme zu beseitigen, die mit dem gemeinsamen Schneiden in großen Mengen verbunden sind.