RADAN Essential Combi

Programación CNC para todas sus máquinas de punzonado, corte y combinadas

Combinación CAM para su sistema CAD existente

RADAN Essential Combi añade un software CAM de primera clase a su sistema CAD actual para una potente programación.

Capacidades del producto

Principales características:

- Entrada de datos Drag and Drop (arrastrar y soltar)

- Procesamiento automático por lotes de archivos DXF/DWG, incluida la limpieza

- Herramientas/secuenciación automáticas

- Descarga automática de piezas

- Verificación gráfica del programa

- Nesting de forma verdadera para una sola pieza

- Proyecto de nesting que incorpora informes definibles por el usuario

- Corte común en automático

- Retales automáticos, corte del esqueleto y recortes

- Interfaz intuitiva simple con iconos simples y claros

- Soporta funciones avanzadas de sus máquinas

- Eficiencia mejorada de sus máquinas/herramientas

- Reducción de los plazos de entrega y aumento de la producción

Essential Combi integra a la perfección todo el proceso de programación de herramientas, anidamiento, secuenciación, generación de código y, por último, conectividad DNC con el controlador de la máquina-herramienta del instrumento.

La integración fluida proporcionada por Essential Combi proporciona una experiencia fácil de usar para sus operadores, mientras que la precisión y la coherencia de la programación se mantienen con la recopilación de datos críticos del proceso en la base de datos de fabricación (MDB).

Los datos de material, entradas, salidas, etiquetado y tecnología de corte específica de la máquina-herramienta se almacenan en el MDB para su distribución instantánea cuando se requiere para ayudar a un operador o proceso automático.

Comprender la sofisticación y los límites de cada máquina-herramienta individual es la clave para impulsarla de forma eficiente. Essential Combi ayudará a sus operadores a optimizar su capacidad de fabricación dentro de esos límites para todas sus máquinas desde un único sistema.

Essential Combi es una aplicación de programación rápida y moderna diseñada y escrita por RADAN para ayudar a un programador a transferir datos de CAD a código NC. La interfaz fluida y los procesos automáticos ayudan al programador en este proceso.

Una máquina es tan eficiente como lo es el software que la maneja, esto es por lo que instalamos personalmente cada postprocesador de Essential Combi, para asegurarnos de que el que está puesto en servicio es el adecuado para la máquina y el control. Es la eficiencia de su producción la que se va a controlar, esto es por lo que su software es importante para nosotros.

El poder de la automatización con la capacidad de controlar según sus preferencias. La solución de programación Essential Combi proporciona a sus operadores un software fácil de usar que se puede formar para adoptar sus prácticas y procesos preferidos. Las preferencias de entrada y salida, etiquetado, secuencias de perfilado preferidas y mucho más se pueden definir en relación con el tipo de material, grosor y máquina-herramienta en la base de datos de fabricación. La MDB se expande con su negocio. La introducción de nuevos clientes, nuevos productos o nuevas máquinas trae a su entorno de fabricación la necesidad de controlar nuevos materiales, estrategias y nuevas prácticas. El MDB asegura consistencia en la programación para estos nuevos criterios en todas sus máquinas, lo que se convierte en menos rechazos, menos retoques en el trabajo y mayor rentabilidad.

Si su preferencia es el control manual, éste está disponible plenamente con Essential Combi, permitiendo al operador tomar el control completo del proceso de programación en cualquier momento. La capacidad de interactuar manualmente y anular cualquiera de los procesos automáticos ofrece a un usuario de Essential Combi la capacidad de afrontar los trabajos más difíciles con facilidad y confianza.

El Project Nester totalmente integrado proporciona al operador una operador una vista instantánea del perfilado. El nesting rectangular automático, el nesting basado en una forma real de pieza única y las técnicas de arrastrar y soltar permiten que su operador pueda cubrir de forma rápida, sencilla y eficiente la producción cambiante y las peticiones de sus clientes. Si la utilización del material es crítica para su negocio, actualizar el anidador a Radnest, nuestro anidador de forma real aumentará su utilización del material y, al mismo tiempo, proporcionará instrumentos de anidamiento más avanzados para su operador.

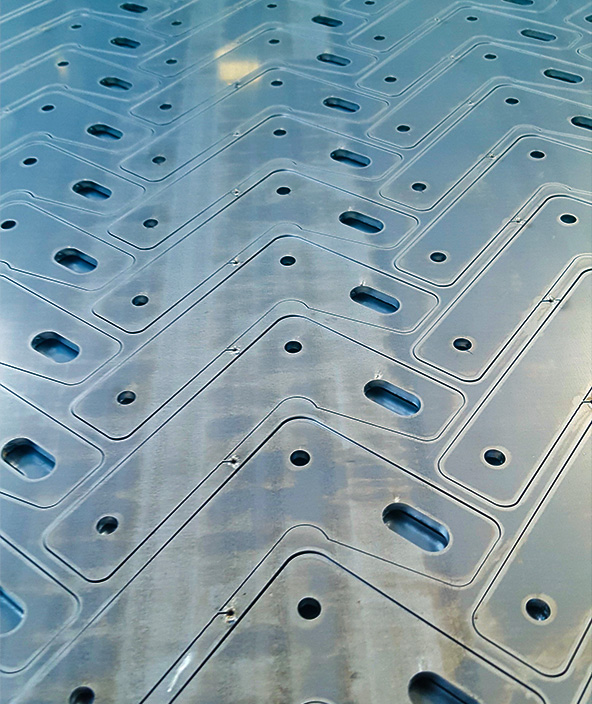

La optimización de las herramientas utilizadas por una punzonadora es primordial para una programación eficiente y, por lo tanto, la reducción del coste de fabricación de una pieza. Simplemente optimizar las herramientas convencionales en una pieza y su ubicación en la torreta o rail de herramientas ya no es suficiente, ya que los proveedores de herramientas proporcionan herramientas más sofisticadas para corte cerca de las pinzas, herramientas de roldana, herramientas para desbarbar, grabadores y herramientas flexibles para marcar piezas. Essential Combi comprende las limitaciones de las herramientas y los códigos CNC necesarios para soportarlas.

Las herramientas específicas de orientación permiten aplicar procesos de eliminación de piezas adecuados para complementar la orientación de la pieza durante el nesting.

Para sus requisitos de corte, Essential Combi admite el corte común en automático. Esto permite que el proceso de nesting optimice completamente la utilización del material, al tiempo que se beneficia de la reducción de los tiempos de corte y reduce los costes de consumo gas, etc. Las piezas identificadas para corte común se pueden controlar para cortar en grupos manteniendo la rigidez de la chapa y eliminando los problemas de tolerancia asociados con el corte común al cortar grandes cantidades.