EDGECAM Turning

EDGECAM Turning offre des fonctionnalités pour une large gamme de machines-outils, y compris les tours à 2 axes, les configurations multi-tourelles, les centres de tournage à broche secondaire et les machines-outils de fraisage et de tournage.

Stratégies de tournage sûres et efficaces

EDGECAM Turning vous fournit tous les outils dont vous avez besoin pour réduire le temps de cycle et optimiser l’exploitation de votre machine-outil.

Capacités produit

Vue d’ensemble des fonctionnalités :

- Augmenter l’utilisation des machines-outils

- Réduction du temps de programmation

- Réduire le temps de cycle des composants

- Éliminer les erreurs de programmation et réduire le gaspillage potentiel

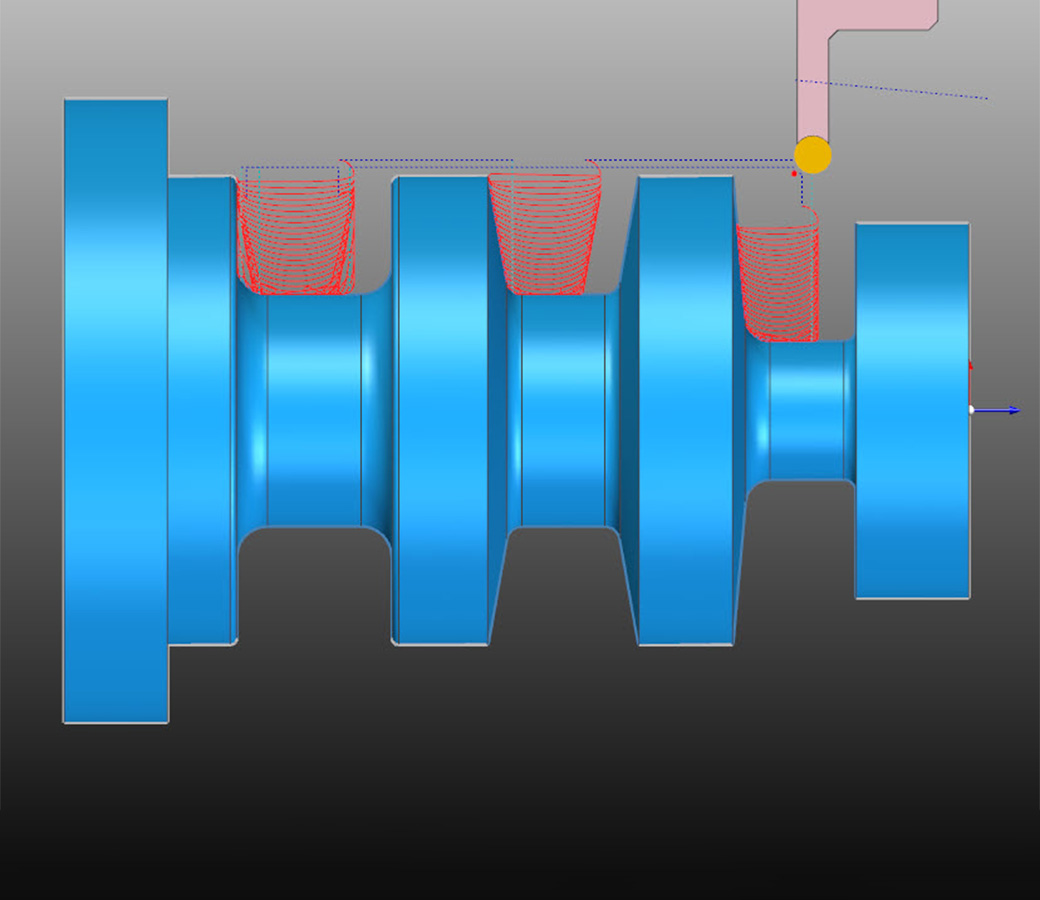

- Réduction du nombre d’essais sur la machine-outil grâce à la simulation graphique du parcours de l’outil

- Exclusion de collisions et dommages coûteux sur la machine-outil

- Prise en charge complète de cycles préréglés

- Diminution de l’inventaire et du stock d’outils

EDGECAM produit des cycles de tournage d’ébauche et de finition avancés et prend en charge le surfaçage, l’alésage et le perçage dans un cycle préprogrammé ou un format long. Le calcul du parcours-outil prend en compte l’ensemble de l’outil et du porte-outil, y compris la distance « F » et la matière précédemment usinée, afin d’éviter un usinage excessif ou hors matière. Le développement de la fonctionnalité de tournage d’EDGECAM est axé sur la convivialité et sur l’optimisation des temps de cycle, en particulier sur les tours-fraiseuses multi-configurations. EDGECAM prend en charge les plaquettes Sandvik Coromant Wiper pour les outils de tournage, permettant ainsi une utilisation productive et fiable de ces éléments dans le cadre de l’usinage de production.

Actualiser le brut. EDGECAM a la capacité de maintenir le brut à jour directement dans l’arborescence de séquence. Le modèle de brut est une matière résiduelle ou une matière qui n’a pas été usinée. Les parcours suivants détectent automatiquement la matière restante pour une exécution efficace du parcours de tournage tout au long de la séquence EDGECAM. La mise à jour du brut est prise en charge pour tout type d’équipement de tournage : du centre 2 axes le plus basique au centre de tournage / fraisage avec sous-broche multi-tourelle CYB. Lorsqu’une cavité ou une rainure est usinée en tournage arrière, il est important que le cycle connaisse l’état actuel du brut pour exclure un usinage hors matière ou des collisions lors de l’approche du creux. Sur un centre de tournage à broche secondaire, lorsqu’un composant est transféré de la broche principale à la sous-broche, le brut réel est également transféré. Tout usinage ultérieur sur la broche secondaire détectera le brut dans l’état laissé par la broche principale. Cela garantit la séquence d’usinage la plus efficace.

Détection / simulation de collisions. Il est impératif de vérifier non seulement l’absence de collisions pour l’outil en contact avec la matière, mais aussi pour les outils non utilisés sur une tourelle. Sur la plupart des centres de tournage, la plage de travail est relativement petite et peut facilement donner lieu à des collisions. Par exemple, sur un équipement à tourelles statiques où des éléments comme des barres d’alésage peuvent s’étendre plus loin que l’outil de coupe actif. EDGECAM vérifie la collision avec l’outil actif et avec tous les autres outils sur la tourelle par rapport à la cinématique de la machine-outil, en prenant entièrement en charge les mini-tourelles, les porte-outils capto et les lunettes programmables.

Dégagement des copeaux. Lors de l’usinage à l’intérieur d’un alésage, de la matière détachée peut s’accumuler autour de la plaquette. Cela peut entraîner une défaillance de la plaquette ou réduire considérablement la durée de vie de l’outil. EDGECAM permet de retirer l’outil d’un alésage ou de le placer à l’écart d’un diamètre après un nombre défini de coupes. L’utilisateur peut retirer l’outil à mi-cycle et le placer dans une position connue après un nombre défini de passes, pour enlever toute matière détachée de l’alésage.

Broches secondaires. EDGECAM prend entièrement en charge les centres de tournage dotés de broches secondaires et de doubles tourelles, notamment :

- Traction de barre

- Poussée de barre

- Prélèvement et retour des pièces

- Fonctionnement conjointement avec la broche principale

Tourelles doubles. Prise en charge de tourelles doubles pour tours à broche simple et double incluant :

- Tournage équilibré

- Options de décalage en Z améliorant l’enlèvement de métal

- Tournage symétrique

- Synchronisation et simulation de tourelles

Décalage des éléments individuels. Les cycles de tournage d'EDGECAM permettent de spécifier des décalages pour les diamètres, les alésages, les rainures et les faces tournés. Cette fonction est utile lorsqu'un composant tourné nécessite que certains éléments soient tournés de manière définitive et que d'autres soient laissés avec une surépaisseur de rectification pour un usinage ou un traitement thermique ultérieur.

La plupart des systèmes sur le marché aujourd'hui ne vous permettent que de définir un décalage constant, alors qu'EDGECAM donne à l'utilisateur un contrôle total sur les décalages pour chaque élément individuel de la fonction de tournage.

Arêtes de rupture. Les sous-traitants n'ont pas toujours la possibilité de demander à leur client de revoir la conception pour inclure les chanfreins ou les arêtes de rupture, même s'ils ont été demandés sur le dessin d'ingénierie. Les cycles de tournage EDGECAM permettent à l’opérateur de spécifier une arête de rupture où aucun chanfrein n’a été inclus sur le modèle fourni par son client.

Coupe descendante. Cette fonction dans le cycle de tournage de finition alterne la direction de coupe sur le profil de tournage de finition de sorte que l’outil coupe toujours vers le bas ou ne tire jamais la face vers le haut. Cela permet d’améliorer la durée de vie de l’instrument et d’obtenir une finition de surface supérieure.

Rainurage séquentiel en castellation. Les cycles de rainurage traditionnels utilisent l’outil d’un côté après la coupe initiale sur toute la largeur de l’instrument. Avec le rainurage séquentiel, l’instrument commence par un bord de rainure et se déplace vers l’autre bord, produisant des coupes sur toute la largeur.

Il revient ensuite en arrière et retire les « anneaux » laissés par la première passe d’usinage. Ainsi, la charge sur l’instrument de rainurage se trouve d'office à l’avant, à l’opposé des côtés. Il assure également une usure uniforme de la plaquette.

Découpage de l'ébauche. Pour réduire au minimum la poussée de l’instrument sur un long diamètre, EDGECAM a développé une stratégie de coupe dans laquelle l’utilisateur peut diviser le cycle de tournage d’ébauche en parties. L’utilisateur prévoit une distance de rupture en Z et les coupes d’ébauche sont divisées en petites parties.

Profondeur de coupe variable pour le tournage d'ébauche. Cette fonction permet d’éviter l’usure des encoches dans l’instrument. Les coupes sont alternativement « rampées » et « normales ». Pendant les coupes en rampe, la profondeur de coupe diminue progressivement jusqu’à zéro. La coupe suivante (qui sera « normale » et commencera à la même avance de coupe) supprime ensuite la rampe restante. Si une coupe en pente est interrompue par le profil, elle suit le profil jusqu’à ce qu’il rejoigne son chemin en pente.