EDGECAM Turning

EDGECAM Turning은 2축 선반부터 다중 터렛 구성, 서브 스핀들 터닝 센터 및 밀/턴 머신 등 다양한 공작기계에 기능을 제공합니다.

안전하고 효율적인 선삭 전략

EDGECAM Turning은 사이클 시간을 단축하고 공작기계 활용도를 높이는 데 필요한 모든 공구를 제공합니다.

제품 기능

기능 한눈에 보기:

- 공작기계 활용도 향상

- 프로그래밍 시간 단축

- 구성요소 사이클 시간 단축

- 프로그래밍 오류 제거 및 잠재적 폐기물 감소

- 툴패스를 그래픽으로 시뮬레이션하여 공작 기계 테스트 시간 단축

- 공작기계의 충돌 및 값비싼 손상 방지

- 고정 사이클 완벽 지원

- 툴링 재고 및 스톡 감소

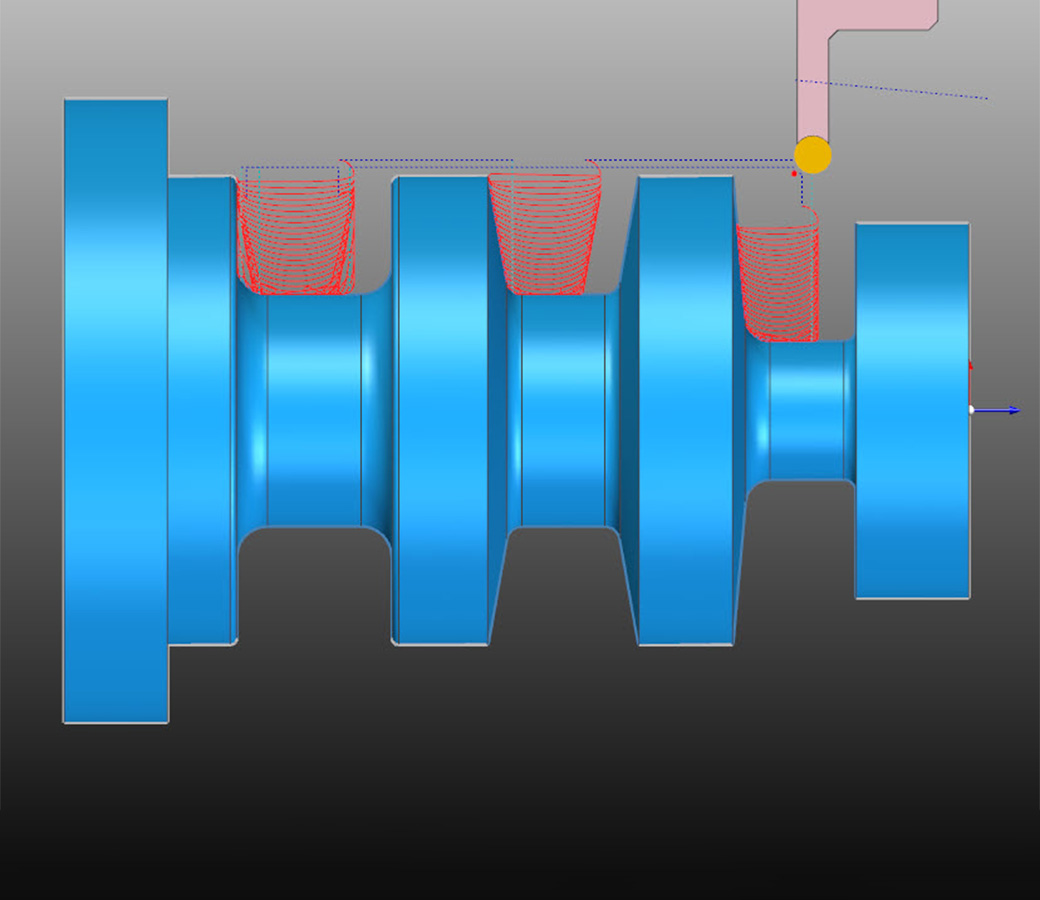

EDGECAM은 고정 사이클 또는 수기 형식의 페이싱, 보링 및 드릴링 지원과 함께 고급 황삭 및 정삭 터닝 사이클을 생성합니다. 툴패스 계산은 "F" 거리를 포함한 전체 툴 인서트 및 툴 홀더와 이전에 가공된 재료를 고려하여 과절삭 및 에어 커팅을 방지합니다. EDGECAM의 선삭 기능을 개발하게 된 배경에는 사용 편의성과 특히 다중 구성 밀링/선삭 기계에서 사이클 시간이 중요하다는 인식이 있었습니다. EDGECAM은 선삭 공구용 Sandvik Coromant Wiper 인서트를 지원하므로 이러한 생산성 향상 인서트를 생산 가공의 모든 측면에서 안정적으로 사용할 수 있습니다.

스톡 업데이트. EDGECAM에는 스톡을 시퀀스 트리 내에서 실시간으로 업데이트하는 기능이 있습니다. 스톡 모델은 나머지 재료이거나 가공되지 않은 재료입니다. 그다음의 툴패스는 나머지 재료를 자동으로 감지하여 EDGECAM 시퀀스 전체에서 모든 터닝 툴패스의 효율성을 100% 보장합니다. 스톡 업데이트는 가장 기본적인 2축 터닝 센터에서 CYB 멀티 터렛 서브 스핀들 밀/턴까지 지원됩니다. 오목한 부분이나 홈으로의 역선삭 시에는 오목한 영역에 접근할 때 에어 컷팅과 충돌 가능성을 피하기 위해 역선삭 사이클이 소재의 현재 상태를 파악하는 것이 중요합니다. 서브 스핀들 터닝 센터의 경우, 구성품이 메인 스핀들에서 서브 스핀들로 이송될 때 라이브 스톡도 함께 이송됩니다. 서브 스핀들에서의 후속 가공은 메인 스핀들을 떠난 상태의 스톡을 감지하여 궁극적으로 가능한 가장 효율적인 가공 시퀀스를 제공합니다.

충돌 감지 / 시뮬레이션. 재료와 접촉하는 공구뿐만 아니라 터렛에서 사용하지 않는 공구도 충돌 여부를 점검하는 것이 중요합니다. 대부분의 터닝 센터는 충돌이 많을 수 있는 상대적으로 작은 작업 영역을 제공합니다. 보링 바와 같은 공구가 절삭 중인 공구보다 더 길게 연장될 수 있는 정적 터렛은 이에 대한 좋은 예입니다. EDGECAM은 절삭 중인 공구뿐만 아니라 공작 기계 키네마틱스 대비 터렛의 모든 공구에 대한 충돌 검사를 수행하여 미니 터렛, capto 툴링 및 프로그래밍 가능한 스테디를 완벽하게 지원합니다.

Swarf 간격. 보어 내부를 가공할 때는 인서트 주변에 헐거워진 재료가 쌓여 인서트가 파손되거나 공구 수명이 크게 단축될 수 있습니다. EDGECAM을 사용하면 설정된 횟수만큼 절식한 후 보어 밖으로 또는 직경에서 멀리 공구를 후퇴시킬 수 있습니다. 사용자는 정해진 횟수만큼 절삭한 후 보어에서 헐거워진 재료를 제거하기 위해 사이클 중간에 공구를 정해진 위치로 후퇴시킬 수 있습니다.

서브 스핀들. EDGECAM은 다음을 포함하여 서브 스핀들과 트윈 터렛을 갖춘 터닝 센터를 완벽하게 지원합니다.

- 바 당기기

- 바 피드

- 부품 고르기 및 복귀

- 메인 스핀들과 연동하여 작동

트윈 터렛. 트윈 터렛은 다음을 포함하여 단일 및 트윈 스핀들 선반을 모두 지원합니다.

- 밸런스 터닝

- 금속 제거를 향상시키는 Z 지연 옵션

- 미러 터닝

- 터렛 동기화 및 시뮬레이션

개별 요소 오프셋. EDGECAM의 터닝(선삭) 사이클은 개별 선삭 직경, 보어, 홈 및 면에 대한 오프셋 지정 기능을 제공합니다. 이 기능은 선삭한 구성요소에서 일부 요소는 정삭해야 하고 다른 요소는 후속 가공이나 열처리를 위해 연삭 여유를 남겨두어야 하는 경우에 유용합니다.

오늘날 시장에 출시된 대부분의 시스템에서는 일정한 오프셋만 설정할 수 있지만, EDGECAM의 경우 터닝 피처의 각 개별 요소에 대한 오프셋을 사용자가 마음대로 제어할 수 있습니다.

모서리 깎기. 하도급 기계 작업자에게는 고객이 요청한 모따기 또는 모서리 깎기가 엔지니어링 도면에 없는 경우 이를 포함하도록 설계 수정을 요청할 수 있는 기능이 없습니다. EDGECAM 터닝 사이클은 기계 작업자에게 고객이 제공한 모델에 모따기가 포함되지 않을 경우 모서리 깍기를 지정할 수 있는 기능을 제공합니다.

다운 커팅. 정삭 터닝 사이클에서 이 기능을 사용하면 정삭 선삭 프로파일의 절삭 방향을 번갈아 가며 변경하므로, 공구가 항상 다운 커팅을 하거나 면을 위로 드래그하지 않습니다. 이를 통해 공구 수명이 연장되고 탁월한 표면 조도를 얻을 수 있습니다.

순차적인 캐스털레이션 그루빙. 기존의 그루빙(홈 가공) 사이클의 경우 초기 전체 너비 절삭 후 공구의 한쪽 면이 마모됩니다. 순차적 캐스털레이션 그루빙을 사용하면, 공구가 한 홈 모서리에서 시작하여 다른 모서리로 이동하면서 전체 너비가 절삭됩니다.

그런 다음 다시 돌아가서 첫 번째 절삭 패스에 남겨진 '링'을 제거합니다. 이렇게 하면 그루빙 툴의 부하가 공구 측면이 아닌 전면에 가해집니다. 또한, 인서트도 균일하게 마모됩니다.

황삭 터닝 섹셔닝. 긴 직경에서 공구 밀림을 최소한으로 유지하기 위해 EDGECAM은 사용자가 황삭 터닝 사이클을 여러 섹션으로 나눌 수 있는 섹션 전략을 개발했습니다. 사용자가 Z 브레이크 거리를 설정하면 황삭이 짧은 섹션으로 분할됩니다.

가변적인 절삭 깊이 황삭 터닝. 이 기능은 공구의 노치 마모를 방지하기 위한 것입니다. 절삭은 '일반면'보다 '경사면'과 번갈아 가며 수행됩니다. 경사면 절삭 시 절삭 깊이는 점차적으로 0으로 감소합니다. 이후 다음 절삭('일반면' 절삭을 의미하며 동일한 절삭 위치에서 시작됨)에서 남은 경사면이 제거됩니다. 경사면 절삭이 프로파일에 의해 중단되면 경사면 경로에 다시 합류될 때까지 프로파일을 따라갑니다.