EDGECAM Turning

EDGECAM Turning proporciona funcionalidad para una amplia gama de máquinas-herramienta, incluyendo tornos de 2 Ejes, configuraciones multitorreta, centros de torneado con sub-husillo y máquinas mill/turn.

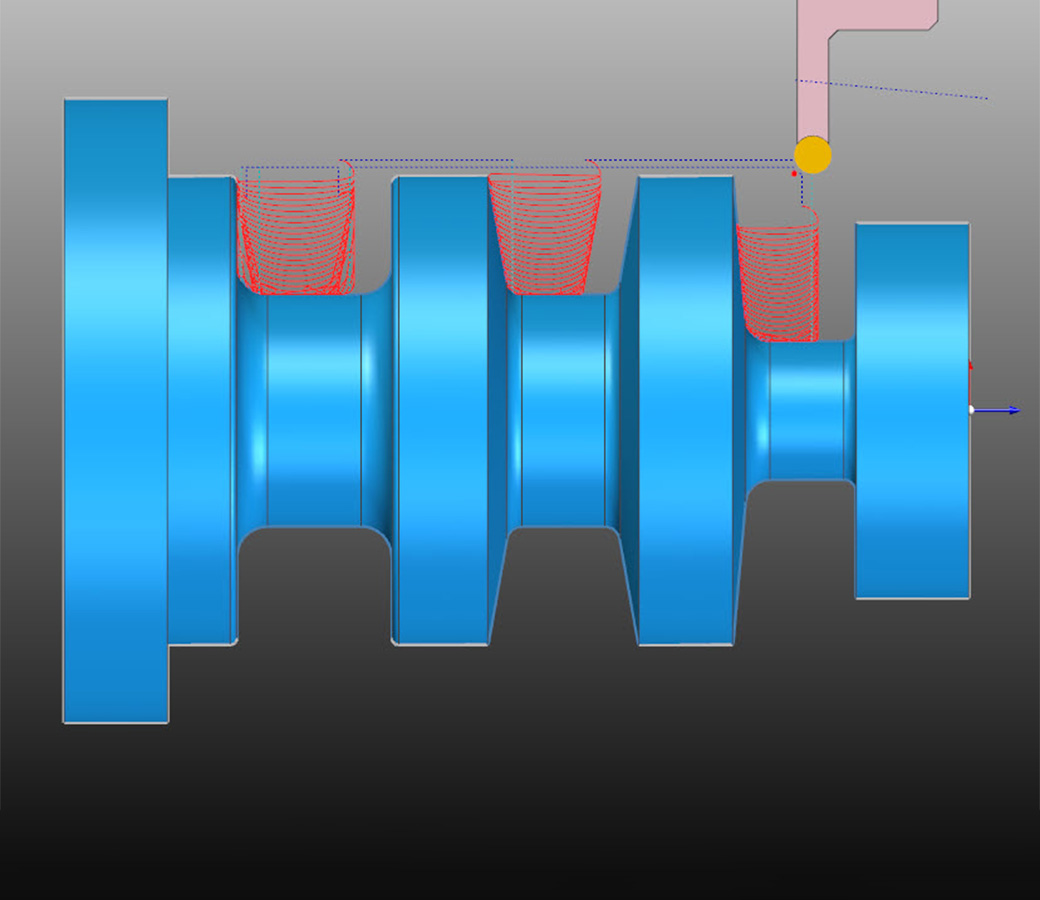

Estrategias de torneado seguras y eficientes

EDGECAM Torno le proporciona todas las herramientas que necesita para reducir el tiempo de ciclo y aumentar el uso de su máquina-herramienta.

Capacidades del producto

Principales características:

- Incremento de la utilización de la máquina-herramienta

- Reducción de los tiempos de programación

- Reducción del tiempo de mecanizado de los componentes

- Eliminación de los errores de programación y reducción de potenciales piezas defectuosas

- Reducción de las pruebas en máquina-herramienta simulando gráficamente la trayectoria

- Se evitan colisiones y costosos daños en la máquina-herramienta

- Soporte completo para ciclos fijos

- Reducción del inventario de herramientas y del material

DGECAM genera ciclos avanzados de desbaste y de acabado de torno, junto con soporte del refrentado, mandrinado y taladrado tanto en formato de ciclo fijo como extendido. El cálculo de la trayectoria tiene en cuenta la plaquita y el porta incluyendo la distancia “F” y el material mecanizado previamente para evitar marcas y eliminar el corte en el aire. La sencillez de uso y una comprensión de que los tiempos de ciclo son críticos, especialmente en las máquinas multiconfiguración mill/turn, son las que apuntalan el desarrollo de la funcionalidad de torno de EDGECAM. EDGECAM ofrece soporte para las plaquitas de herramientas de torno Sandvik Coromant Wiper, permitiendo que estas plaquitas de productividad mejorada se usen de forma fiable en todos los aspectos del mecanizado de producción.

Actualización del material. EDGECAM tiene la capacidad de mantener el material actualizado dentro del árbol de secuencia. El modelo del material lo compone el material restante, o el material que no ha sido mecanizado. Las trayectorias de herramienta posteriores detectarán automáticamente el material restante, lo que resulta en una eficiencia del 100 % para cualquier trayectoria de herramienta de torneado a lo largo de la secuencia EDGECAM. La actualización de material se basa en el centro de torneado más básico de 2 ejes, hasta un subhusillo multi torreta CYB de Mill / Turn. Cuando se realiza un torneado inverso en un hueco o ranura es importante que el ciclo de torneado inverso conozca el estado actual del material para evitar el corte en el aire y potenciales colisiones en la aproximación a las zonas de rebaje. En un centro de torneado con sub-husillo, cuando se transfiere un componente del husillo principal al subhusillo, el material actualizado se transfiere con él. Cualquier mecanizado posterior en el husillo secundario detectará el material en el estado en el que dejó el husillo principal, lo que en última instancia proporciona la secuencia de mecanizado más eficiente posible.

Detección de colisiones / simulación. Es imperativo que no solo se comprueben las colisiones del instrumento en contacto con el material, sino también los instrumentos que no se utilicen en una torreta. La mayoría de los centros de torneado ofrecen una envoltura de trabajo relativamente pequeña que puede ser propensa a colisiones. Un buen ejemplo de ello son las torretas estáticas donde las herramientas como barras de mandrinado, se pueden extender más que la herramienta que está mecanizando en ese momento. EDGECAM no sólo comprobará frente a colisiones la herramienta que esté mecanizando en ese momento sino también el resto de herramientas en la torreta con la cinemática de la máquina, soportando completamente Mini Torretas, herramienta tipo capto y lunetas programables.

Eliminación de virutas. Al mecanizar en un interior, el material suelto puede aglomerarse alrededor de la plaquita lo que puede resultar en un fallo de la plaquita o una disminución severa de la vida de la herramienta. EDGECAM le permitirá retroceder la herramienta fuera del interior o alejarse tras una serie de incrementos de corte. El usuario puede hacer retroceder la herramienta a mitad del ciclo, a una posición conocida, tras una serie de cortes para despejar el interior de restos de material.

Sub-husillos. EDGECAM soporta los centros de torneado con subhusillo y torretas gemelas, incluyendo:

- Tracción de barra

- Avance de barra

- Recoger pieza y retirarse

- Trabajo con el husillo principal

Torretas gemelas. Soporte de torretas gemelas para tornos con uno o dos husillos incluyendo:

- Torneado balanceado

- Opciones Z lag mejorando la eliminación del material

- Torneado simétrico

- Sincronización de torretas y simulación

Offsets de elementos individuales. Los ciclos de torno de EDGECAM ofrecen la posibilidad de especificar offsets a diámetros de torneado individuales, mandrinados, ranuras y caras. Esta función es útil cuando un componente de torno precisa de un torneado de acabado posterior, y en otros se necesita que se deje una tolerancia para un rectificado posterior o un tratamiento térmico.

En el mercado actual la mayoría de sistemas sólo le permitirán establecer un offset constante, donde EDGECAM da al usuario un control completo sobre los offsets para cada elemento individual en una característica de torno.

Break edges. Los operarios de subcontratación no siempre cuentan con la posibilidad de contactar a su cliente y pedirle que revise el diseño para incluir los chaflanes o bordes de ruptura, incluso aunque se hayan solicitado en el croquis de ingeniería. Los ciclos de torno de EDGECAM ofrecen al operario la posibilidad de especificar un matado de aristas donde no se haya incluido un chaflán en el modelo recibido del cliente.

Corte descendente. Esta función dentro del ciclo de acabado de torno alterna la dirección de corte en el perfil de acabado de torno de forma que la herramienta siempre realice el corte hacia abajo y nunca arrastre la cara hacia arriba. De esta forma se mejora la vida de la herramienta y se obtiene un mejor acabado superficial.

Ranurado de fundición secuencial. Los ciclos tradicionales de ranurado desgastan la herramienta por uno de los lados tras el corte inicial con toda la anchura de la herramienta. Con el ranurado secuencial, la herramienta comienza en uno de los bordes de la ranura moviéndose hacia el otro borde, generando cortes con la anchura completa.

A continuación, retrocede y elimina los ‘anillos’ dejados en la primera pasada. Así se asegura que la carga sobre la herramienta de ranurar se ejerce sobre el frontal de la herramienta, en lugar de ser en los lados. También se asegura un desgaste homogéneo en la plaquita.

Sección de desbaste de torno. Para mantener el esfuerzo de la herramienta al mínimo en grandes diámetros, EDGECAM ha desarrollado una estrategia de sección donde el usuario puede descomponer el ciclo de desbaste en secciones. El usuario establece una distancia de rotura Z y los cortes de desbaste se dividen en secciones cortas.

Corte de profundidad variable en desbaste de torno. Esta función es para evitar muescas por desgaste en la herramienta. Los cortes se alternan entre «inclinado» y «normal». Durante los cortes en rampa la profundidad de corte se reduce gradualmente hasta cero. El siguiente corte (que será «normal» y comenzará con el mismo avance de corte) elimina entonces la rampa sobrante. Si un corte inclinado es interrumpido por el perfil, sigue el perfil hasta que vuelve a unirse a su ruta inclinada.