Medición sin contacto de cremalleras de engranajes

Optimización de los tiempos del ciclo de medición usando el sensor óptico HP-O Hybrid

Contacto

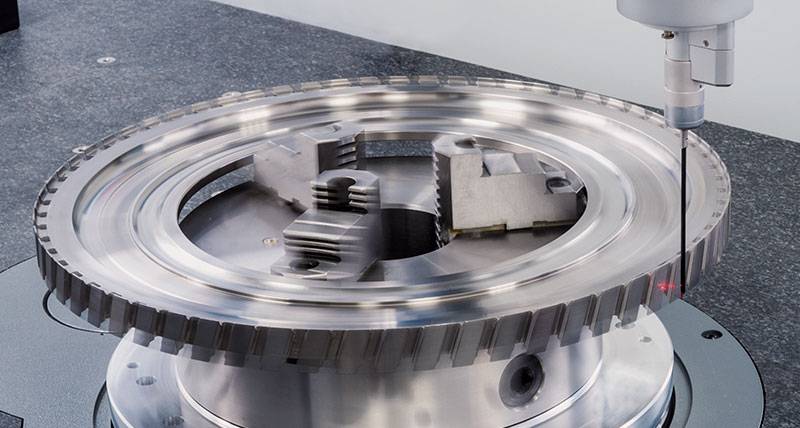

Una cremallera de engranaje es parte de un ensamblado para convertir el movimiento rotacional a movimiento lineal. Las aplicaciones típicas son cremalleras de dirección en autos y camiones, así como controladores de herramientas de maquinaria, sistemas de transporte, etc. La producción en serie de componentes de dirección de alto desempeño como las cremalleras de engranaje, requiere de una solución metrológica rápida y precisa para controlar el proceso de producción de forma fiable.

Los desarrollos en la tecnología de fabricación han sido el conductor para los desarrollos en metrología específica para esta aplicación. Al combinar una máquina de medición por coordenadas (MMC) de alta precisión, tecnologías interferométricas y escaneo variable de alta velocidad (VHSS) con software especializado en metrología, los fabricantes pueden reducir los tiempos del ciclo hasta en un 75%.

Las cremalleras se clasifican según la norma DIN / ASME en una escala del 1 al 12. Una cremallera de calidad 1 se produce por triturado y se usa en aplicaciones finales avanzadas como controladores de herramienta de maquinaria donde el posicionamiento preciso sin juego alguno es importante. Una cremallera de calidad 12 se produce por fresado y se usa en aplicaciones finales básicas como equipo de carga donde la precisión es menos importante.

Para determinar la geometría de una cremallera, existen tres elementos principales que se deben capturar: el perfil del diente (recto o evolvente), el perfil del flanco (recto) y la inclinación de los dientes. La medición convencional de una cremallera es una combinación de escaneo de cuatro dientes (de forma axial y radial) para determinar el perfil y el flanco y ya sea centrar o tomar puntos individuales en los huecos del diente para determinar la inclinación y el funcionamiento de los sistemas de referencia de la pieza. La distribución del tiempo del ciclo es del 20% para los cuatro escaneos del diente y del 80% para los puntos de inclinación.

La inspección táctil de las cremalleras es una tecnología madura basada en la metodología convencional del probador de cremalleras. Los tiempos de inspección son considerablemente más largos que el tiempo del ciclo, por lo que la inspección táctil es una solución para la inspección de muestras, no para el control de la producción.

El sensor óptico HP-O Hybrid permite a los fabricantes de cremalleras elegir la tecnología más adecuada para la aplicación. Los sensores ópticos ofrecen velocidad y precisión, mientras que los sensores táctiles pueden acceder a los elementos de difícil acceso. Los perfiles del diente y el flanco, por ejemplo, se capturan usando el sensor táctil en modo VHSS, mientras que la metrología táctil consume más tiempo y ofrece menos detalle al capturar puntos de inclinación, por lo cual el sensor óptico resulta ideal.

El HP-O Hybrid permite cambios instantáneos entre medición táctil y óptica dentro del mismo programa de medición. Un sensor de distancia interferométrico con una resolución de 0.003 micras y un punto de Ø0.011mm, puede medir superficies brillantes y ser insensible a los cambios en la luz ambiental, lo cual resulta óptimo para capturar datos de alta densidad en un entorno de producción.

El sensor óptico se usa para capturar el perfil axial con un simple movimiento en un solo eje a lo largo de toda la longitud de la cremallera. Los puntos de inclinación se extraen del escaneo. Comparado con un punto por segundo usando el sensor táctil, el sistema óptico puede capturar hasta 1 000 puntos por segundo, eliminando la medición de inclinación, la parte que consume más tiempo en el proceso.

Para aprovechar todo el potencial del sensor HP-O Hybrid, se requiere de una MMC con la precisión y dinámica adecuada. El sensor óptico se puede usar en modo de punto individual o en modo de escaneo. A diferencia de la solución táctil, solo se capturan los puntos de la superficie dentro del alcance del sensor. Es posible programar los elementos de la pieza y capturarlos rápidamente, reduciendo el tiempo del ciclo.

La combinación de una MMC Leitz Reference HP, del sensor HP-O Hybrid y de tecnologías VHSS con el software de metrología QUINDOS establecen las bases para una metrología más precisa que pueda estar en sincronía con el proceso de producción al usarla en conjunción con elementos de fijación de posición múltiple, cargadores de pallets y sistemas de automatización.

Los desarrollos en la tecnología de fabricación han sido el conductor para los desarrollos en metrología específica para esta aplicación. Al combinar una máquina de medición por coordenadas (MMC) de alta precisión, tecnologías interferométricas y escaneo variable de alta velocidad (VHSS) con software especializado en metrología, los fabricantes pueden reducir los tiempos del ciclo hasta en un 75%.

Las cremalleras se clasifican según la norma DIN / ASME en una escala del 1 al 12. Una cremallera de calidad 1 se produce por triturado y se usa en aplicaciones finales avanzadas como controladores de herramienta de maquinaria donde el posicionamiento preciso sin juego alguno es importante. Una cremallera de calidad 12 se produce por fresado y se usa en aplicaciones finales básicas como equipo de carga donde la precisión es menos importante.

Para determinar la geometría de una cremallera, existen tres elementos principales que se deben capturar: el perfil del diente (recto o evolvente), el perfil del flanco (recto) y la inclinación de los dientes. La medición convencional de una cremallera es una combinación de escaneo de cuatro dientes (de forma axial y radial) para determinar el perfil y el flanco y ya sea centrar o tomar puntos individuales en los huecos del diente para determinar la inclinación y el funcionamiento de los sistemas de referencia de la pieza. La distribución del tiempo del ciclo es del 20% para los cuatro escaneos del diente y del 80% para los puntos de inclinación.

La inspección táctil de las cremalleras es una tecnología madura basada en la metodología convencional del probador de cremalleras. Los tiempos de inspección son considerablemente más largos que el tiempo del ciclo, por lo que la inspección táctil es una solución para la inspección de muestras, no para el control de la producción.

Una solución flexible

El sensor óptico HP-O Hybrid permite a los fabricantes de cremalleras elegir la tecnología más adecuada para la aplicación. Los sensores ópticos ofrecen velocidad y precisión, mientras que los sensores táctiles pueden acceder a los elementos de difícil acceso. Los perfiles del diente y el flanco, por ejemplo, se capturan usando el sensor táctil en modo VHSS, mientras que la metrología táctil consume más tiempo y ofrece menos detalle al capturar puntos de inclinación, por lo cual el sensor óptico resulta ideal.

El HP-O Hybrid permite cambios instantáneos entre medición táctil y óptica dentro del mismo programa de medición. Un sensor de distancia interferométrico con una resolución de 0.003 micras y un punto de Ø0.011mm, puede medir superficies brillantes y ser insensible a los cambios en la luz ambiental, lo cual resulta óptimo para capturar datos de alta densidad en un entorno de producción.

El sensor óptico se usa para capturar el perfil axial con un simple movimiento en un solo eje a lo largo de toda la longitud de la cremallera. Los puntos de inclinación se extraen del escaneo. Comparado con un punto por segundo usando el sensor táctil, el sistema óptico puede capturar hasta 1 000 puntos por segundo, eliminando la medición de inclinación, la parte que consume más tiempo en el proceso.

Para aprovechar todo el potencial del sensor HP-O Hybrid, se requiere de una MMC con la precisión y dinámica adecuada. El sensor óptico se puede usar en modo de punto individual o en modo de escaneo. A diferencia de la solución táctil, solo se capturan los puntos de la superficie dentro del alcance del sensor. Es posible programar los elementos de la pieza y capturarlos rápidamente, reduciendo el tiempo del ciclo.

La combinación de una MMC Leitz Reference HP, del sensor HP-O Hybrid y de tecnologías VHSS con el software de metrología QUINDOS establecen las bases para una metrología más precisa que pueda estar en sincronía con el proceso de producción al usarla en conjunción con elementos de fijación de posición múltiple, cargadores de pallets y sistemas de automatización.