Bezstykowa kontrola zębatek

Optymalizcja czasu cyklu pomiarowego dzięki zastosowaniu sondy optycznej HP-O Hybrid

Kontakt

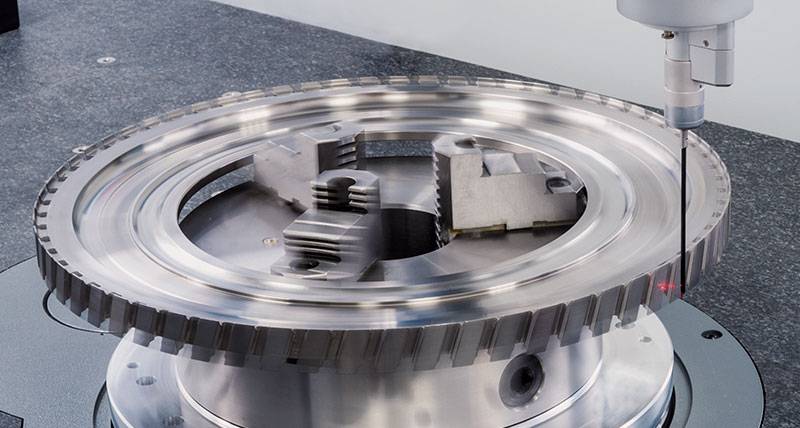

Zębatka jest elementem, który zamienia ruch obrotowy na ruch liniowy. Standardowo stosowana jest jako przekładnia kierownicza w samochodach osobowych i ciężarowych, a także jako napęd obrabiarek, systemy transportu itp. Produkcja seryjna precyzyjnych elementów takich jak zębatki wymaga zastosowania szybkiego i dokładnego rozwiązania pomiarowego w celu kontroli stabilności procesu produkcji.

Rozwój technologii obróbki stanowił czynnik napędowy rozwoju metrologii właściwej do realizacji tego zadania. Dzięki połączeniu bardzo dokładnej współrzędnościowej maszyny pomiarowej (CMM), technologii interferometrycznej oraz bardzo szybkiego skanowania (VHSS) z oprogramowaniem metrologicznym producenci mogą skrócić czas cyklu pomiarowego nawet o 75%.

Zębatki są klasyfikowane zgodnie z normą DIN / ASME w skali od 1 do 12. Zębatka klasy 1 wytwarzana jest poprzez szlifowanie i stosowana jest podczas realizacji najbardziej wymagających zadań typu napędy obrabiarek, gdzie dokładne pozycjonowanie z zerowym luzem ma duże znaczenie. Zębatka klasy 12 wytwarzana jest w procesie frezowania i wykorzystywana do realizacji mniej ważnych zadań takich jak podnoszenie sprzętu, gdzie dokładność odgrywa znacznie mniejszą rolę.

Aby określić geometrię zębatki, należy pozyskać trzy główne cechy: profil zęba (uzębienie proste lub ewolwentowe), profil boku zęba (uzębienie proste) oraz podziałka (rozstaw) zębów. Standardowy pomiar zębatki stanowi połączenie skanowania czterech zębów (osiowo i promieniowo) w celu określenia profilu i boku oraz centrowania bądź zbierania punktów pomiędzy zębami dla określenia bicia oraz wartości przesunięcia względem pozycji odniesienia części. Czas cyklu rozkłada się następująco: 20% dla skanów czterech zębów oraz 80% dla punktów przesunięcia.

Kontrola stykowa zębatek to dojrzała technologia oparta na konwencjonalnej metodologii testera kół zębatych. Czas kontroli jest znacznie dłuższy niż czas cyklu, dlatego pomiar stykowy stanowi odpowiednie rozwiązanie do kontroli próbek , a nie do kontroli produkcji.

Sonda optyczna HP-O Hybrid umożliwia producentom zębatek wybór najlepszej technologii do realizacji danego zadania pomiarowego. Sondy optyczne zapewniają szybkość i dokładność, natomiast sondy stykowe dostęp do trudnodostępnych cech. Na przykład profile zęba oraz boku zęba pozyskiwane są z zastosowaniem sondy stykowej w trybie zmiennego bardzo szybkiego skanowania (VHSS). Natomiast metrologia stykowa jest bardzo czasochłonna i mniej szczegółowa podczas pozyskiwania punktów przesunięcia - w tym przypadku idealnie sprawdza się sonda optyczna.

Sonda HP-O Hybrid pozwala na natychmiastowe przełączenie z trybu pomiaru stykowego na pomiar optyczny w ramach programu pomiarowego. Interferometryczny czujnik pomiaru odległości o rozdzielczości 0,003 mikrona i z średnicą plamki Ø 0,011 mm może mierzyć błyszczące powierzchnie i jest niewrażliwy na zmianę światła otoczenia, a dodatkowo pozyskuje wysokiej gęstości dane w środowisku produkcyjnym.

Sonda optyczna stosowana jest do pozyskiwania profilu osiowego dzięki ruchowi pojedynczej osi wzdłuż pełnej długości zębatki. Punkty przesunięcia pozyskiwane są ze skanu. W porównaniu do sondy stykowej pozyskującej jeden punkt na sekundę, system optyczny może pozyskiwać do 1000 punktów na sekundę, eliminując pomiar przesunięcia - czasochłonny etap procesu.

Aby w pełni wykorzystać potencjał sondy HP-O Hybrid wymagana jest bardzo dokładna i dynamiczna współrzędnościowa maszyna pomiarowa. Sonda optyczna może być stosowana w trybie pomiaru jednopunktowego lub stałego skanowania. W przeciwieństwie do rozwiązania do pomiaru stykowego, pozyskiwane są wyłącznie punkty powierzchni w zakresie ostrości sondy. Cechy części można szybko zaprogramować i pozyskać, minimalizując czas cyklu.

Połączenie współrzędnościowej maszyny pomiarowej Leitz Reference HP, sondy HP-O Hybrid oraz technologii zmiennego bardzo szybkiego skanowania (VHSS) z oprogramowaniem pomiarowym QUINDOS umożliwia zsynchronizowanie bardzo dokłądnych pomiarów z produkcją wymagającą stosowania wielogniazdowych zamocowań czy automatycznych systemów załadunku palet.

Rozwój technologii obróbki stanowił czynnik napędowy rozwoju metrologii właściwej do realizacji tego zadania. Dzięki połączeniu bardzo dokładnej współrzędnościowej maszyny pomiarowej (CMM), technologii interferometrycznej oraz bardzo szybkiego skanowania (VHSS) z oprogramowaniem metrologicznym producenci mogą skrócić czas cyklu pomiarowego nawet o 75%.

Zębatki są klasyfikowane zgodnie z normą DIN / ASME w skali od 1 do 12. Zębatka klasy 1 wytwarzana jest poprzez szlifowanie i stosowana jest podczas realizacji najbardziej wymagających zadań typu napędy obrabiarek, gdzie dokładne pozycjonowanie z zerowym luzem ma duże znaczenie. Zębatka klasy 12 wytwarzana jest w procesie frezowania i wykorzystywana do realizacji mniej ważnych zadań takich jak podnoszenie sprzętu, gdzie dokładność odgrywa znacznie mniejszą rolę.

Aby określić geometrię zębatki, należy pozyskać trzy główne cechy: profil zęba (uzębienie proste lub ewolwentowe), profil boku zęba (uzębienie proste) oraz podziałka (rozstaw) zębów. Standardowy pomiar zębatki stanowi połączenie skanowania czterech zębów (osiowo i promieniowo) w celu określenia profilu i boku oraz centrowania bądź zbierania punktów pomiędzy zębami dla określenia bicia oraz wartości przesunięcia względem pozycji odniesienia części. Czas cyklu rozkłada się następująco: 20% dla skanów czterech zębów oraz 80% dla punktów przesunięcia.

Kontrola stykowa zębatek to dojrzała technologia oparta na konwencjonalnej metodologii testera kół zębatych. Czas kontroli jest znacznie dłuższy niż czas cyklu, dlatego pomiar stykowy stanowi odpowiednie rozwiązanie do kontroli próbek , a nie do kontroli produkcji.

Elastyczne Rozwiązanie

Sonda optyczna HP-O Hybrid umożliwia producentom zębatek wybór najlepszej technologii do realizacji danego zadania pomiarowego. Sondy optyczne zapewniają szybkość i dokładność, natomiast sondy stykowe dostęp do trudnodostępnych cech. Na przykład profile zęba oraz boku zęba pozyskiwane są z zastosowaniem sondy stykowej w trybie zmiennego bardzo szybkiego skanowania (VHSS). Natomiast metrologia stykowa jest bardzo czasochłonna i mniej szczegółowa podczas pozyskiwania punktów przesunięcia - w tym przypadku idealnie sprawdza się sonda optyczna.

Sonda HP-O Hybrid pozwala na natychmiastowe przełączenie z trybu pomiaru stykowego na pomiar optyczny w ramach programu pomiarowego. Interferometryczny czujnik pomiaru odległości o rozdzielczości 0,003 mikrona i z średnicą plamki Ø 0,011 mm może mierzyć błyszczące powierzchnie i jest niewrażliwy na zmianę światła otoczenia, a dodatkowo pozyskuje wysokiej gęstości dane w środowisku produkcyjnym.

Sonda optyczna stosowana jest do pozyskiwania profilu osiowego dzięki ruchowi pojedynczej osi wzdłuż pełnej długości zębatki. Punkty przesunięcia pozyskiwane są ze skanu. W porównaniu do sondy stykowej pozyskującej jeden punkt na sekundę, system optyczny może pozyskiwać do 1000 punktów na sekundę, eliminując pomiar przesunięcia - czasochłonny etap procesu.

Aby w pełni wykorzystać potencjał sondy HP-O Hybrid wymagana jest bardzo dokładna i dynamiczna współrzędnościowa maszyna pomiarowa. Sonda optyczna może być stosowana w trybie pomiaru jednopunktowego lub stałego skanowania. W przeciwieństwie do rozwiązania do pomiaru stykowego, pozyskiwane są wyłącznie punkty powierzchni w zakresie ostrości sondy. Cechy części można szybko zaprogramować i pozyskać, minimalizując czas cyklu.

Połączenie współrzędnościowej maszyny pomiarowej Leitz Reference HP, sondy HP-O Hybrid oraz technologii zmiennego bardzo szybkiego skanowania (VHSS) z oprogramowaniem pomiarowym QUINDOS umożliwia zsynchronizowanie bardzo dokłądnych pomiarów z produkcją wymagającą stosowania wielogniazdowych zamocowań czy automatycznych systemów załadunku palet.