Бесконтактное измерение зубчатых реек

Оптимизация времени цикла измерений с помощью оптического датчика hp-o hybrid

Свяжитесь с нами

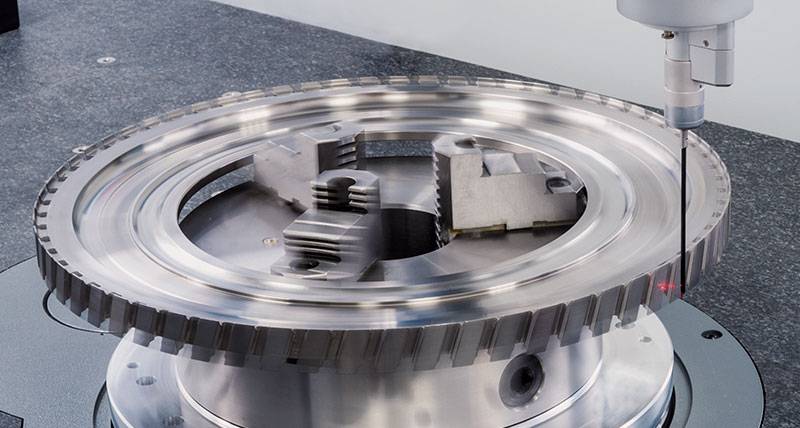

Зубчатая рейка является деталью, преобразующей вращательное движение в линейные перемещения. Типовыми примерами являются рулевые рейки в автомобилях и грузовиках, а также в приводах станков, транспортных систем и т. д. Серийное производство компонентов рулевых механизмов с улучшенными характеристиками, таких как рулевые рейки, требует быстрых и точных измерительных средств для надежного контроля производственного процесса.

Развитие производственных технологий стало движущей силой для разработок в области метрологии, присущих данной сфере применения. Благодаря сочетанию сверхточной координатно-измерительной машины (КИМ), технологий интерферометрического сканирования с переменной скоростью (VHSS) и специального метрологического программного обеспечения, производители имеют возможность сократить время цикла до 75%.

Рейки классифицируются согласно стандарту DIN / ASME по шкале от 1 до 12. Рейки 1 категории качества изготавливаются методом шлифования и используются в высококлассных узлах, таких как приводы станков, где важно точное позиционирование с нулевым люфтом. Рейки 12 категории качества изготавливаются путем фрезерования и используются в обычных устройствах , таких как подъемное оборудование, где точность не столь важна.

Для определения геометрии рейки требуется получить три основные характеристики: профиль зуба (прямой или эвольвентный), профиль боковой грани (прямой) и шаг зубьев. Обычное измерение рейки представляет собой комбинацию сканирования четырех зубьев (в осевом и радиальном направлении) с целью определения профиля и формы боковой грани и либо определения центра, либо получения отдельных точек в зазоре между зубьями с целью определения шага и отклонений в элементах детали. Распределение времени цикла составляет 20% на сканирование четырех зубьев и 80% на измерение точек шага зубьев.

Проверка реек контактными средствами представляет собой хорошо отработанную технологию, основанную на стандартных методиках измерения зубчатых передач. Время проверки существенно превышает время цикла, поэтому контактные методы могут быть решением для проверки отдельных образцов, но не для производственного контроля.

Оптический датчик HP-O Hybrid предоставляет изготовителям зубчатых реек возможность выбора технологии, наиболее пригодной для конкретной задачи. Оптические датчики обеспечивают скорость и точность, в то время как контактные датчики могут выполнять измерения в труднодоступных местах. Например, профили зубьев и боковой поверхности измеряются с помощью контактного датчика в режиме VHSS, однако при этом контактные методы требуют больших затрат времени и имеют меньшую степень детализации при измерении характеристик шага зубьев, что делает идеальным использование оптических датчиков.

Датчик HP-O Hybrid позволяет мгновенно переключаться с контактного на оптическое измерение в рамках одной программы измерения. Интерферометрический датчик расстояния с разрешением 0,003 микрона и пятном Ø0,011 мм позволяет измерять блестящие поверхности и нечувствителен к изменениям окружающего освещения, что делает его оптимальным для получения облаков данных высокой плотности в условиях действующего производства.

Оптический датчик используется для получения осевого профиля путем единичного перемещения в осевом направлении по всей длине рейки. Точки шага зубьев извлекаются из сканированных данных. В сравнении с одной точкой за секунду при использовании контактных методов измерения, оптическая система способна получать до 1000 точек за секунду, за исключением измерения шага зубьев, трудоемкой части процесса.

Чтобы полностью использовать потенциал датчика HP-O Hybrid, необходимо иметь КИМ с соответствующими метрологическими и динамическими характеристиками. Оптический датчик может использоваться в режиме поточечного измерения или в режиме непрерывного сканирования. В отличие от систем контактного измерения, захватываются только точки поверхности, находящиеся в диапазоне фокусировки датчика. Характеристики детали могут быть запрограммированы и измеряться с высокой скоростью, минимизируя время цикла.

Совместное использование КИМ Leitz Reference HP, датчика HP-O Hybrid и технологий VHSS с метрологическим программным обеспечением QUINDOS открывает путь к более точным метрологическим решениям, способным работать синхронно с производством при использовании их в сочетании с многопозицинными креплениями, загрузчиками паллет и автоматизированными системами.

Развитие производственных технологий стало движущей силой для разработок в области метрологии, присущих данной сфере применения. Благодаря сочетанию сверхточной координатно-измерительной машины (КИМ), технологий интерферометрического сканирования с переменной скоростью (VHSS) и специального метрологического программного обеспечения, производители имеют возможность сократить время цикла до 75%.

Рейки классифицируются согласно стандарту DIN / ASME по шкале от 1 до 12. Рейки 1 категории качества изготавливаются методом шлифования и используются в высококлассных узлах, таких как приводы станков, где важно точное позиционирование с нулевым люфтом. Рейки 12 категории качества изготавливаются путем фрезерования и используются в обычных устройствах , таких как подъемное оборудование, где точность не столь важна.

Для определения геометрии рейки требуется получить три основные характеристики: профиль зуба (прямой или эвольвентный), профиль боковой грани (прямой) и шаг зубьев. Обычное измерение рейки представляет собой комбинацию сканирования четырех зубьев (в осевом и радиальном направлении) с целью определения профиля и формы боковой грани и либо определения центра, либо получения отдельных точек в зазоре между зубьями с целью определения шага и отклонений в элементах детали. Распределение времени цикла составляет 20% на сканирование четырех зубьев и 80% на измерение точек шага зубьев.

Проверка реек контактными средствами представляет собой хорошо отработанную технологию, основанную на стандартных методиках измерения зубчатых передач. Время проверки существенно превышает время цикла, поэтому контактные методы могут быть решением для проверки отдельных образцов, но не для производственного контроля.

Гибкое решение

Оптический датчик HP-O Hybrid предоставляет изготовителям зубчатых реек возможность выбора технологии, наиболее пригодной для конкретной задачи. Оптические датчики обеспечивают скорость и точность, в то время как контактные датчики могут выполнять измерения в труднодоступных местах. Например, профили зубьев и боковой поверхности измеряются с помощью контактного датчика в режиме VHSS, однако при этом контактные методы требуют больших затрат времени и имеют меньшую степень детализации при измерении характеристик шага зубьев, что делает идеальным использование оптических датчиков.

Датчик HP-O Hybrid позволяет мгновенно переключаться с контактного на оптическое измерение в рамках одной программы измерения. Интерферометрический датчик расстояния с разрешением 0,003 микрона и пятном Ø0,011 мм позволяет измерять блестящие поверхности и нечувствителен к изменениям окружающего освещения, что делает его оптимальным для получения облаков данных высокой плотности в условиях действующего производства.

Оптический датчик используется для получения осевого профиля путем единичного перемещения в осевом направлении по всей длине рейки. Точки шага зубьев извлекаются из сканированных данных. В сравнении с одной точкой за секунду при использовании контактных методов измерения, оптическая система способна получать до 1000 точек за секунду, за исключением измерения шага зубьев, трудоемкой части процесса.

Чтобы полностью использовать потенциал датчика HP-O Hybrid, необходимо иметь КИМ с соответствующими метрологическими и динамическими характеристиками. Оптический датчик может использоваться в режиме поточечного измерения или в режиме непрерывного сканирования. В отличие от систем контактного измерения, захватываются только точки поверхности, находящиеся в диапазоне фокусировки датчика. Характеристики детали могут быть запрограммированы и измеряться с высокой скоростью, минимизируя время цикла.

Совместное использование КИМ Leitz Reference HP, датчика HP-O Hybrid и технологий VHSS с метрологическим программным обеспечением QUINDOS открывает путь к более точным метрологическим решениям, способным работать синхронно с производством при использовании их в сочетании с многопозицинными креплениями, загрузчиками паллет и автоматизированными системами.