Berührungsloses messen von zahnstangen

Optimierung der Messzykluszeiten mit dem Optischen Sensor HP-O Hybrid

Kontakt

Eine Zahnstange ist Teil einer Baugruppe zum Umwandeln einer Dreh- in eine lineare Bewegung. Anwendung finden Zahnstangen typischerweise in Pkws und Lkws sowie Werkzeugmaschinenantrieben und weiteren (Transport-)Antrieben. Die zuverlässige Steuerung der Serienproduktion von Hochleistungs-Lenkkomponenten wie Zahnstangen erfordert eine schnelle und präzise messtechnische Lösung.

Der Fortschritt in der Fertigungstechnologie ist die treibende Kraft für Entwicklungen in der die für diese Anwendung spezifischen Messtechnik. Durch die Kombination eines hochpräzisen KMG, interferometrischer und VHSS-Technologien mit einer dedizierten Messsoftware können Hersteller die Zykluszeiten um bis zu 75% reduzieren.

Zahnstange werden nach der DIN/ASME-Norm auf einer Skala von 1 bis 12 klassifiziert. Die Herstellung einer Zahnstange der Qualitätsklasse 1 erfolgt durch Schleifen. Mögliche Einsatzgebiete sind Spitzenanwendungen wie Werkzeugmaschinenantriebe, bei denen eine präzise Positionierung ohne Spiel elementar ist. Im Gegensatz dazu wird eine Zahnstange der Qualitätsklasse 12 durch Fräsen hergestellt und findet Anwendung in Anwendungen wie zum Beispiel Hebezeugen, bei denen die Präzision eher sekundär ist.

Um die Geometrie einer Zahnstange zu bestimmen, müssen drei Hauptmerkmale erfasst werden: das Zahnprofil), das Flankenprofil und die Zahnteilung. Bei der herkömmlichen Zahnstangenmessung werden vier Zähnen gescannt, um so das Zahnprofil und die Flanke zu bestimmen. Für die Auswertung von Teilung und Rundlauf zum Bauteilbezug werden Einzelpunkte in den Zahnlücken erfasst. Die Zykluszeitverteilung beträgt 20% für die vier Scans und 80% für die Erfassung der Teilungspunkte.

Die taktile Inspektion von Zahnstangen ist eine bereits ausgereifte Technologie, basierend auf der konventionellen Verzahnungsmesstechnik. Da die Inspektionszeit jedoch wesentlich länger, als Fertigungszyklus ist, eignet sich die taktile Inspektion als Lösung zwar für Stichprobenmessungen, jedoch nicht für die Produktionskontrolle. Idealerweise sind für einenkontrollierten Produktionsprozess Fertigung und Inspektion miteinander synchronisiert.

Der HP-O Hybrid ermöglicht es dem Messtechniker, die für die jeweilige Anwendung geeignetste Technologie zu wählen. Ideal ist der Gebrauch des optischen Sensors immer dann, wenn Geschwindigkeit, Oberflächengüte und Genauigkeit von großer Bedeutung sind.

Bei schwer zugänglichen Merkmalen kommt der taktile Sensor zur Geltung. Die Zahn- und Flankenprofile beispielsweise werden dann mit dem taktilen Taster erfasst. Die Erfassung der Teilungspunkte unter Verwendung von taktiler Messtechnik ist sehr zeitaufwendig und macht den optischen Sensor daher zum überlegenen System.

Der optische Sensor HP-O Hybrid bietet eine Lösung, die ein sofortiges Umschalten zwischen taktilen und optischen Messungen innerhalb des Messprogramms ermöglicht. Beim HP-O Hybrid handelt es sich um einen interferometrischen Abstandssensor mit einer Auflösung von 0,003 Mikrometern und einem Ø 0,011 mm Spot. Hervorzuheben ist sowohl die Fähigkeit, glänzende Oberflächen zu messen als auch die Unempfindlichkeit gegenüber Änderungen des Umgebungslichts. Durch diese Qualitätsmerkmale ist der HP-O Hybrid ideal geeignet für die Erfassung von Daten mit hoher Dichte in der Produktionsumgebung.

Anwendung findet der optische Sensor vor allem dann, wenn das axiale Profil durch eine einachsige Bewegung entlang der gesamten Länge des Racks erfasst werden soll. Die Teilungspunkte werden aus dem durchgeführten Scan extrahiert. Durch die Fähigkeit des optischen Systems, bis zu 1000 Punkte pro Sekunde zu ist es gelungen, die Teilungsmessung als zeitaufwendigen Teil des Messprozesses signifikant zu beschleunigen.

Um das volle Potenzial des HP-O Hybrid ausnutzen zu können, wird ein Koordinatenmessgerät (KMG) mit entsprechender Genauigkeit und Dynamik benötigt. Ein entscheidender Vorteil gegenüber der taktilen Lösung ist, dass lediglich die Oberflächenpunkte im Fokusbereich des Sensors erfasst werden. Zudem wird eine Minimierung der Zykluszeit durch eine schnelle und simple Programmierung und Erfassung der Bauteilmerkmale ermöglicht.

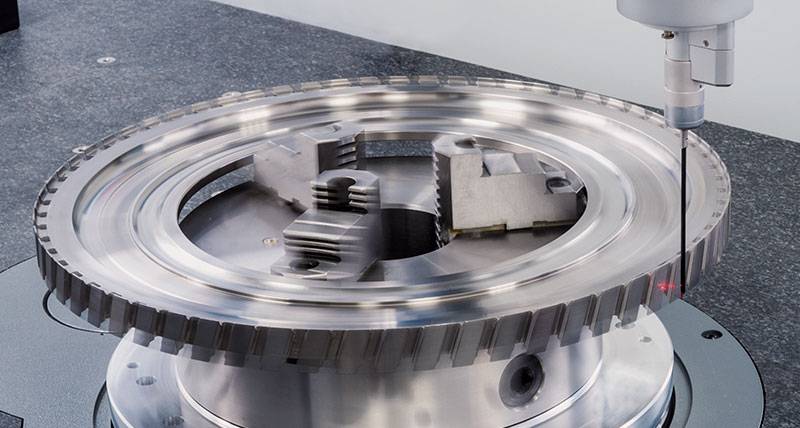

Die Kombination einer Leitz Reference HP, HP-O Hybrid Sensor und der VHSS-Technologie mit der QUINDOS Messsoftware ebnet den Weg für eine noch präzisere Messtechnik. Durch den Einsatz von Multipositions-Spannvorrichtungen, Palettier- und Automatisierungssysteme kann diese im Fertigungstakt der Produktion eingesetzt werden.

Der Fortschritt in der Fertigungstechnologie ist die treibende Kraft für Entwicklungen in der die für diese Anwendung spezifischen Messtechnik. Durch die Kombination eines hochpräzisen KMG, interferometrischer und VHSS-Technologien mit einer dedizierten Messsoftware können Hersteller die Zykluszeiten um bis zu 75% reduzieren.

Zahnstange werden nach der DIN/ASME-Norm auf einer Skala von 1 bis 12 klassifiziert. Die Herstellung einer Zahnstange der Qualitätsklasse 1 erfolgt durch Schleifen. Mögliche Einsatzgebiete sind Spitzenanwendungen wie Werkzeugmaschinenantriebe, bei denen eine präzise Positionierung ohne Spiel elementar ist. Im Gegensatz dazu wird eine Zahnstange der Qualitätsklasse 12 durch Fräsen hergestellt und findet Anwendung in Anwendungen wie zum Beispiel Hebezeugen, bei denen die Präzision eher sekundär ist.

Um die Geometrie einer Zahnstange zu bestimmen, müssen drei Hauptmerkmale erfasst werden: das Zahnprofil), das Flankenprofil und die Zahnteilung. Bei der herkömmlichen Zahnstangenmessung werden vier Zähnen gescannt, um so das Zahnprofil und die Flanke zu bestimmen. Für die Auswertung von Teilung und Rundlauf zum Bauteilbezug werden Einzelpunkte in den Zahnlücken erfasst. Die Zykluszeitverteilung beträgt 20% für die vier Scans und 80% für die Erfassung der Teilungspunkte.

Die taktile Inspektion von Zahnstangen ist eine bereits ausgereifte Technologie, basierend auf der konventionellen Verzahnungsmesstechnik. Da die Inspektionszeit jedoch wesentlich länger, als Fertigungszyklus ist, eignet sich die taktile Inspektion als Lösung zwar für Stichprobenmessungen, jedoch nicht für die Produktionskontrolle. Idealerweise sind für einenkontrollierten Produktionsprozess Fertigung und Inspektion miteinander synchronisiert.

Eine flexible Lösung

Der HP-O Hybrid ermöglicht es dem Messtechniker, die für die jeweilige Anwendung geeignetste Technologie zu wählen. Ideal ist der Gebrauch des optischen Sensors immer dann, wenn Geschwindigkeit, Oberflächengüte und Genauigkeit von großer Bedeutung sind.

Bei schwer zugänglichen Merkmalen kommt der taktile Sensor zur Geltung. Die Zahn- und Flankenprofile beispielsweise werden dann mit dem taktilen Taster erfasst. Die Erfassung der Teilungspunkte unter Verwendung von taktiler Messtechnik ist sehr zeitaufwendig und macht den optischen Sensor daher zum überlegenen System.

Der optische Sensor HP-O Hybrid bietet eine Lösung, die ein sofortiges Umschalten zwischen taktilen und optischen Messungen innerhalb des Messprogramms ermöglicht. Beim HP-O Hybrid handelt es sich um einen interferometrischen Abstandssensor mit einer Auflösung von 0,003 Mikrometern und einem Ø 0,011 mm Spot. Hervorzuheben ist sowohl die Fähigkeit, glänzende Oberflächen zu messen als auch die Unempfindlichkeit gegenüber Änderungen des Umgebungslichts. Durch diese Qualitätsmerkmale ist der HP-O Hybrid ideal geeignet für die Erfassung von Daten mit hoher Dichte in der Produktionsumgebung.

Anwendung findet der optische Sensor vor allem dann, wenn das axiale Profil durch eine einachsige Bewegung entlang der gesamten Länge des Racks erfasst werden soll. Die Teilungspunkte werden aus dem durchgeführten Scan extrahiert. Durch die Fähigkeit des optischen Systems, bis zu 1000 Punkte pro Sekunde zu ist es gelungen, die Teilungsmessung als zeitaufwendigen Teil des Messprozesses signifikant zu beschleunigen.

Um das volle Potenzial des HP-O Hybrid ausnutzen zu können, wird ein Koordinatenmessgerät (KMG) mit entsprechender Genauigkeit und Dynamik benötigt. Ein entscheidender Vorteil gegenüber der taktilen Lösung ist, dass lediglich die Oberflächenpunkte im Fokusbereich des Sensors erfasst werden. Zudem wird eine Minimierung der Zykluszeit durch eine schnelle und simple Programmierung und Erfassung der Bauteilmerkmale ermöglicht.

Die Kombination einer Leitz Reference HP, HP-O Hybrid Sensor und der VHSS-Technologie mit der QUINDOS Messsoftware ebnet den Weg für eine noch präzisere Messtechnik. Durch den Einsatz von Multipositions-Spannvorrichtungen, Palettier- und Automatisierungssysteme kann diese im Fertigungstakt der Produktion eingesetzt werden.