Hnací ústrojí elektrických vozidel

Zajištění efektivního přenosu energie při vysokém točivém momentu prostřednictvím výrobních řešení navržených pro požadavky systémů hnacích ústrojí elektrických vozidel

Kontakty

Ve srovnání s procesem vývoje tradičních vozidel se spalovacími motory přináší elektromobilita zásadní změnu ve způsobu, jakým výrobci přistupují k návrhu hnacího ústrojí. Zatímco dříve byly v automobilovém světě standardem šestistupňové manuální nebo osmistupňové automatické převodovky, nejmodernější elektrická vozidla používají různé druhy automatických převodovek, jako jsou dvoustupňové čelní převodovky, integrované stupňovité planetové převody nebo variátory, aby fungovaly s optimální účinností.

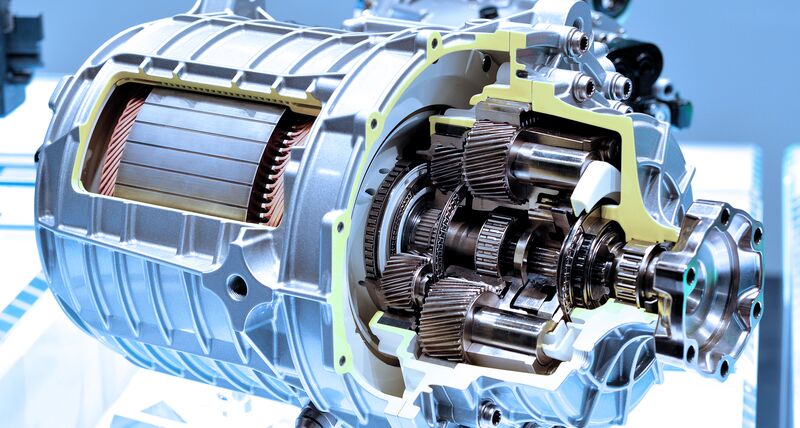

Elektromotory, výkonová elektronika a hnací ústrojí mají často jednu skříň, což snižuje celkový počet komponent v hnacím ústrojí a snižuje celkovou hmotnost systému. U elektrických vozidel na baterie (BEV) může tato integrovaná jednotka přímo pohánět kombinovaný elektrický pohon nápravy. U hybridních vozidel jsou možné různé konfigurace převodovek v závislosti na tom, jak výrobce zamýšlí vzájemnou interakci elektromotoru a spalovacího motoru.

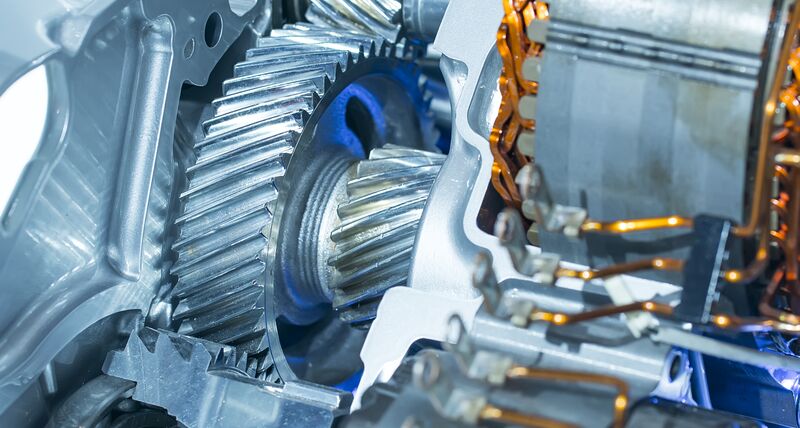

I když se mnoho provozních principů pro hnací ústrojí elektrických vozidel liší od vozidel se spalovacími motory, na úrovni komponent je ve skutečnosti mnoho podobností potřebných v konstrukčních a výrobních procesech. Klíčové komponenty, jako jsou přímá ozubená kola, šikmé ozubení a skříně, jsou společné pro oba typy hnacího ústrojí. Hlavní problematikou při specializaci těchto komponent pro hnací ústrojí elektrických vozidel je vypořádat se s vyšším točivým momentem a rychlostí otáček, jaké lze dosáhnout u elektromotorů. Tolerance spojené s přesnou výrobou komponentů převodovky, jako jsou přímé a šnekové převodovky nebo systémy planetové převodovky, jsou pro součásti elektrických vozidel obvykle přísnější. Nový význam také získává povrchová úprava ozubených kol, protože emise hluku hnacího ústrojí je u elektrických vozidel rozhodující díky tichému elektromotoru.

Společnost Hexagon má značné zkušenosti s vývojem komponentů hnacích ústrojí v automobilovém , leteckém a kosmickém průmyslu a má dobré předpoklady pro podporu výrobců při vývoji hnacích ústrojí elektrických vozidel. Naše simulační nástroje umožňují výrobcům optimalizovat návrhy ozubených kol a ložisek, odolnost modelu, simulovat účinnost mazání a posoudit emise hluku ještě předtím, než se vozidla začnou vyvíjet. Naše produkční softwarová řešení validují výrobní procesy a zajišťují přesnost výrobce převodových dílů s přísnou tolerancí, zatímco naše měřicí systémy jsou určeny pro kontrolu a zajištění kvality kritických dílů, jako jsou ozubená kola, hřídele a skříně.

Elektromotory, výkonová elektronika a hnací ústrojí mají často jednu skříň, což snižuje celkový počet komponent v hnacím ústrojí a snižuje celkovou hmotnost systému. U elektrických vozidel na baterie (BEV) může tato integrovaná jednotka přímo pohánět kombinovaný elektrický pohon nápravy. U hybridních vozidel jsou možné různé konfigurace převodovek v závislosti na tom, jak výrobce zamýšlí vzájemnou interakci elektromotoru a spalovacího motoru.

I když se mnoho provozních principů pro hnací ústrojí elektrických vozidel liší od vozidel se spalovacími motory, na úrovni komponent je ve skutečnosti mnoho podobností potřebných v konstrukčních a výrobních procesech. Klíčové komponenty, jako jsou přímá ozubená kola, šikmé ozubení a skříně, jsou společné pro oba typy hnacího ústrojí. Hlavní problematikou při specializaci těchto komponent pro hnací ústrojí elektrických vozidel je vypořádat se s vyšším točivým momentem a rychlostí otáček, jaké lze dosáhnout u elektromotorů. Tolerance spojené s přesnou výrobou komponentů převodovky, jako jsou přímé a šnekové převodovky nebo systémy planetové převodovky, jsou pro součásti elektrických vozidel obvykle přísnější. Nový význam také získává povrchová úprava ozubených kol, protože emise hluku hnacího ústrojí je u elektrických vozidel rozhodující díky tichému elektromotoru.

Společnost Hexagon má značné zkušenosti s vývojem komponentů hnacích ústrojí v automobilovém , leteckém a kosmickém průmyslu a má dobré předpoklady pro podporu výrobců při vývoji hnacích ústrojí elektrických vozidel. Naše simulační nástroje umožňují výrobcům optimalizovat návrhy ozubených kol a ložisek, odolnost modelu, simulovat účinnost mazání a posoudit emise hluku ještě předtím, než se vozidla začnou vyvíjet. Naše produkční softwarová řešení validují výrobní procesy a zajišťují přesnost výrobce převodových dílů s přísnou tolerancí, zatímco naše měřicí systémy jsou určeny pro kontrolu a zajištění kvality kritických dílů, jako jsou ozubená kola, hřídele a skříně.

-

Kontrola Rozměrů

Vysoce přesné měření převodů elektrických vozidel

Vysoce přesné měření je vyžadováno k ověření a potvrzení rozhodujících charakteristik převodovky a k informování o porozumění akustickým vlastnostem systému hnacího ústrojí.Kontrola rozměrů skříní elektrických pohonů

Stále integrovanější konstrukce elektromotorů, elektroniky a hnacích ústrojí klade nové požadavky na kontrolu kvality skříní eDrive -

ePowertrain Engineering

From solving engineering issues like reducing gear whine noise, improving drivetrain efficiency, enhancing electric motor cooling, all the way to delivering turnkey.