Aandrijvingen voor elektrische voertuigen

Effectie vermogensoverbrenging garanderen bij hoge koppel door middel van productieoplossingen die zijn ontworpen voor de vereisten van aandrijvingssystemen van elektrische voertuigen

Contact opnemen

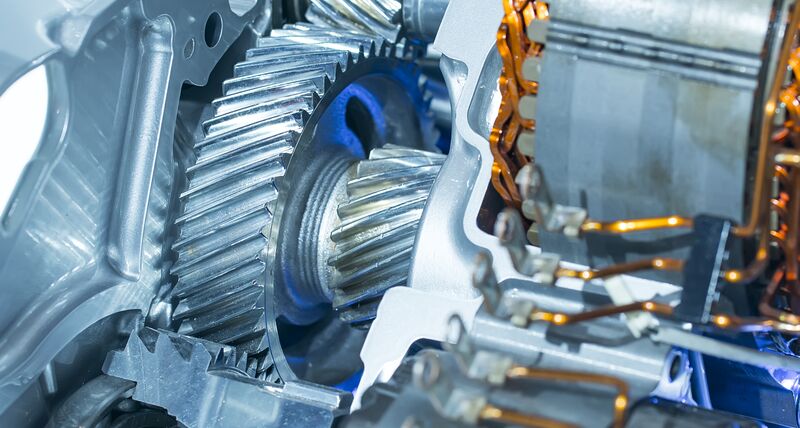

In vergelijking met het ontwikkelingsproces van voertuigen met een traditionele verbrandingsmotor, dwingt eMobility behoorlijke veranderingen af in de manier waarop producenten het ontwerp van aandrijvingen benaderen. Waar je in de auto-industrie voorheen standaard zes versnellingen zag bij handgeschakelde versnellingsbakken en acht versnellingen bij automatische, gebruiken de meest geavanceerde elektrische voertuigen verschillende soorten automatische versnellingen zoals 2-traps tandwielaandrijvingen, geïntegreerde getrapte planetaire tandwielaandrijvingen of continu variabele transmissies (CVT's) – ook wel schakelloze transmissie genoemd – om optimaal efficiënt te werken.

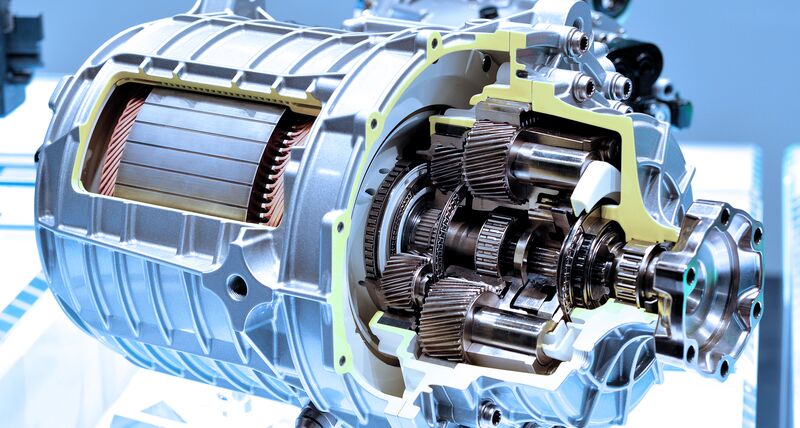

Elektromotoren, vermogenselektronica en aandrijving delen vaak één enkele behuizing, wat het totaal aantal componenten reduceert in de aandrijflijn en het totaalgewicht van het systeem vermindert. In volledig elektrische voertuigen (BEV's) kan deze geïntegreerde eenheid direct een gecombineerde elektrische as-aandrijving van vermogen voorzien. In hybride voertuigen zijn er verschillende transmissie-configuraties mogelijk, afhankelijk van hoe de producent wil dat de elektromotor en de verbrandingsmotor met elkaar samenwerken.

Hoewel veel werkingsprincipes voor elektrische aandrijvingen verschillen van hun tegenhangers in voertuigen met verbrandingsmotoren, op het niveau van de componenten zijn er toch veel overeenkomsten in de benodigde ontwerp- en productieprocessen. Belangrijke componenten zoals tandwielen met rechte of schuine vertanding en behuizingen komen in beide soorten aandrijvingen voor. De grootste uitdaging in het afstemmen van dergelijke componenten op de aandrijving van een elektrisch voertuig is het rekening houden met de hogere koppel en rotatiesnelheid die met elektromotoren kunnen worden gerealiseerd. De toleranties die spelen bij de nauwkeurige productie van transmissiecomponenten zoals rechte of schuine tandwielen of aandrijfsystemen met planeetwielen, zijn over het algemeen kleiner voor componenten van elektrische voertuigen. De afwerking van oppervlakken van tandwielen is nu ook belangrijk, omdat de geluidsproductie van de aandrijving cruciaal is in elektrische voertuigen als gevolg van de stille elektromotor.

Hexagon heeft behoorlijk wat ervaring in het ontwikkelen van aandrijflijncomponenten in zowel de auto- als de ruimtevaartbranche en is goed gepositioneerd om producenten te ondersteunen bij de hele ontwikkeling van aandrijvingen voor elektrische voertuigen. Onze simulatieoplossingen stellen producenten in staat het ontwerp van tandwielen en lagers te optimaliseren, duurzaamheid te modelleren, de efficiëntie van smering te simuleren en geluidsemissies te beoordelen voordat voertuigen in productie worden genomen. Onze productiesoftwareoplossingen valideren productieprocessen en garanderen de nauwkeurig productie van transmissieonderdelen met krappe toleranties, terwijl onze meetsystemen met ultra-hoge nauwkeurigheid zijn gericht op inspectie en kwaliteitsborging van cruciale onderdelen zoals tandwielen, assen en behuizingen.

Elektromotoren, vermogenselektronica en aandrijving delen vaak één enkele behuizing, wat het totaal aantal componenten reduceert in de aandrijflijn en het totaalgewicht van het systeem vermindert. In volledig elektrische voertuigen (BEV's) kan deze geïntegreerde eenheid direct een gecombineerde elektrische as-aandrijving van vermogen voorzien. In hybride voertuigen zijn er verschillende transmissie-configuraties mogelijk, afhankelijk van hoe de producent wil dat de elektromotor en de verbrandingsmotor met elkaar samenwerken.

Hoewel veel werkingsprincipes voor elektrische aandrijvingen verschillen van hun tegenhangers in voertuigen met verbrandingsmotoren, op het niveau van de componenten zijn er toch veel overeenkomsten in de benodigde ontwerp- en productieprocessen. Belangrijke componenten zoals tandwielen met rechte of schuine vertanding en behuizingen komen in beide soorten aandrijvingen voor. De grootste uitdaging in het afstemmen van dergelijke componenten op de aandrijving van een elektrisch voertuig is het rekening houden met de hogere koppel en rotatiesnelheid die met elektromotoren kunnen worden gerealiseerd. De toleranties die spelen bij de nauwkeurige productie van transmissiecomponenten zoals rechte of schuine tandwielen of aandrijfsystemen met planeetwielen, zijn over het algemeen kleiner voor componenten van elektrische voertuigen. De afwerking van oppervlakken van tandwielen is nu ook belangrijk, omdat de geluidsproductie van de aandrijving cruciaal is in elektrische voertuigen als gevolg van de stille elektromotor.

Hexagon heeft behoorlijk wat ervaring in het ontwikkelen van aandrijflijncomponenten in zowel de auto- als de ruimtevaartbranche en is goed gepositioneerd om producenten te ondersteunen bij de hele ontwikkeling van aandrijvingen voor elektrische voertuigen. Onze simulatieoplossingen stellen producenten in staat het ontwerp van tandwielen en lagers te optimaliseren, duurzaamheid te modelleren, de efficiëntie van smering te simuleren en geluidsemissies te beoordelen voordat voertuigen in productie worden genomen. Onze productiesoftwareoplossingen valideren productieprocessen en garanderen de nauwkeurig productie van transmissieonderdelen met krappe toleranties, terwijl onze meetsystemen met ultra-hoge nauwkeurigheid zijn gericht op inspectie en kwaliteitsborging van cruciale onderdelen zoals tandwielen, assen en behuizingen.

-

Afmetingsinspectie

Hoognauwkeurig meten van tandwielen voor elektrische voertuigen

Hoognauwkeurige meting is noodzakelijk om cruciale tandwielkenmerken te valideren en verifiëren, en ook om inzicht te geven in de akoestische prestaties...Dimensionale inspectie van eDrive-behuizingen

Het steeds meer geïntegreerde ontwerp van elektrische-voertuigmotoren, vermogenselektronica en aandrijving stelt nieuwe eisen aan de kwaliteitsinspectie van eDrive-behuizingen -

ePowertrain Engineering

From solving engineering issues like reducing gear whine noise, improving drivetrain efficiency, enhancing electric motor cooling, all the way to delivering turnkey.