Elektromos jármű hajtásláncok

Az elektromos járművek hajtáslánc rendszeréhez tervezett gyártási megoldások biztosítják, hogy nagy nyomaték esetén is hatékonyan valósuljon meg a teljesítmény közlése

Kapcsolat

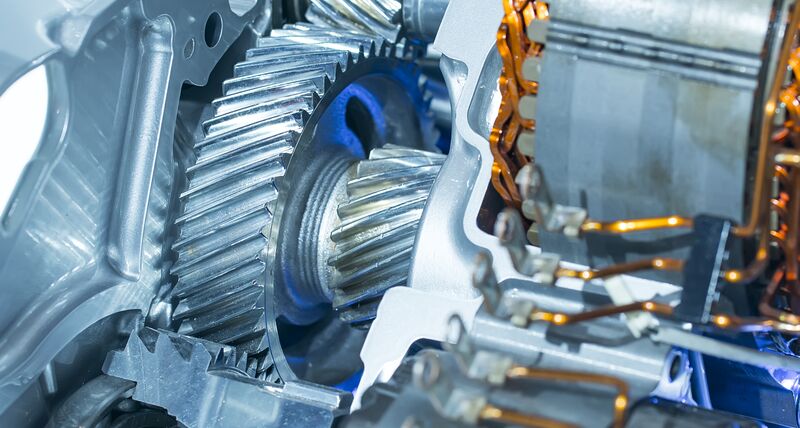

A hagyományos belső égésű motorokkal hajtott járművek fejlesztési folyamatához képest jelentős változást hoz az e-mobilitás abban a tekintetben, hogy miként közelítik meg a gyártók a hajtáslánc megtervezését. Míg korábban a 6-sebességes kézi és a 8-sebességes automata váltók alkalmazása számított szabványos megoldásnak az autóiparban, a legkorszerűbb elektromos járművekben az optimális hatékonyság érdekében már más jellegű automata váltók működnek, például 2 fokozatú egyenes fogazású hajtások, integrált léptető planetáris fogaskerekes hajtások vagy folyamatosan változó áttételű (CVT) – más néven váltó nélküli – hajtások.

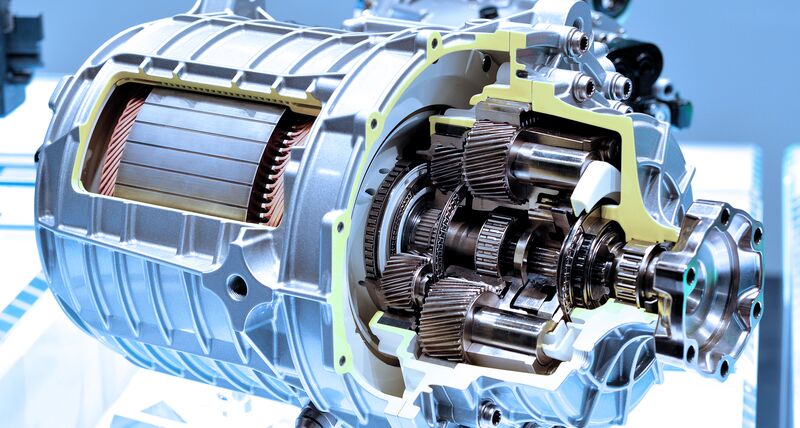

A villanymotor, az erősáramú elektronika és a hajtáslánc gyakran egyetlen házban kap helyet, lecsökken ezáltal az erőátviteli részegységek száma, és kisebb lesz a rendszer össztömege. A kizárólag akkumulátorról üzemelő (BEV) járművekben előfordul, hogy ez az integrált egység közvetlenül a kombinált elektromos tengelyhajtást mozgatja. Hibrid járművek esetén különféle erőátviteli konfigurációkat lehet alkalmazni attól függően, hogy a gyártó hogyan akarja megoldani a villanymotor és a belső égésű motor együttműködését.

Bár az elektromos járművek hajtásláncainak működési elve eltér a belső égésű motor hajtotta járműveknél alkalmazottaktól, de az alkatrészek szintjén a szükséges tervezési és gyártási folyamatokat illetően számos hasonlóságot találunk. Az olyan kulcsfontosságú alkatrészek, mint az egyenes és ferde fogazású fogaskerekek és házak mindkét típusú hajtásláncban megtalálhatók. A fő kihívás az ilyen alkatrészek elektromos hajtásláncokban történő felhasználásakor az, hogy a villanymotor nagyobb nyomatékot és magasabb fordulatszámot tud elérni. Az erőátviteli alkatrészek, például az egyenes és ferde fogazású fogaskerekek vagy planetáris fogaskerekes rendszerek precíziós gyártásakor alkalmazott tűrések az elektromos járművek esetében általában szigorúbbak. Itt már a fogaskerekek felületi minősége is szerepet játszik, mert a csendesen üzemelő villanymotor miatt a hajtáslánc zajkibocsátása kulcsfontosságú tényezőnek számít az elektromos járművekben.

A Hexagon mind az autóipari, mind pedig a repülőgépipari ágazatban jelentős mértékű tapasztalattal rendelkezik a hajtáslánc alkatrészeinek fejlesztése területén, ennélfogva a teljes fejlesztési folyamat során kellő támogatást tud nyújtani az elektromos jármű hajtásláncokat gyártó cégek számára. Szimulációs megoldásaink lehetővé teszik, hogy a gyártók optimalizálják a fogaskerekekre és csapágyakra vonatkozó terveiket, modellezzék a tartósságot, szimulálják a kenés hatékonyságát és értékeljék a zajkibocsátást még azelőtt, hogy a járművek a fejlesztési szakaszba kerülnének. A gyártást támogató szoftver megoldásaink képesek a gyártási folyamatok hitelesítésére, és biztosítják a szigorú tűrésekkel rendelkező precíziós erőátviteli alkatrészek gyártásához szükséges adatokat is, ultranagy pontosságú mérési rendszereink pedig a kritikus fontosságú alkatrészek – fogaskerekek, tengelyek és burkolatok – vizsgálatát és minőségbiztosítását teszik lehetővé.

A villanymotor, az erősáramú elektronika és a hajtáslánc gyakran egyetlen házban kap helyet, lecsökken ezáltal az erőátviteli részegységek száma, és kisebb lesz a rendszer össztömege. A kizárólag akkumulátorról üzemelő (BEV) járművekben előfordul, hogy ez az integrált egység közvetlenül a kombinált elektromos tengelyhajtást mozgatja. Hibrid járművek esetén különféle erőátviteli konfigurációkat lehet alkalmazni attól függően, hogy a gyártó hogyan akarja megoldani a villanymotor és a belső égésű motor együttműködését.

Bár az elektromos járművek hajtásláncainak működési elve eltér a belső égésű motor hajtotta járműveknél alkalmazottaktól, de az alkatrészek szintjén a szükséges tervezési és gyártási folyamatokat illetően számos hasonlóságot találunk. Az olyan kulcsfontosságú alkatrészek, mint az egyenes és ferde fogazású fogaskerekek és házak mindkét típusú hajtásláncban megtalálhatók. A fő kihívás az ilyen alkatrészek elektromos hajtásláncokban történő felhasználásakor az, hogy a villanymotor nagyobb nyomatékot és magasabb fordulatszámot tud elérni. Az erőátviteli alkatrészek, például az egyenes és ferde fogazású fogaskerekek vagy planetáris fogaskerekes rendszerek precíziós gyártásakor alkalmazott tűrések az elektromos járművek esetében általában szigorúbbak. Itt már a fogaskerekek felületi minősége is szerepet játszik, mert a csendesen üzemelő villanymotor miatt a hajtáslánc zajkibocsátása kulcsfontosságú tényezőnek számít az elektromos járművekben.

A Hexagon mind az autóipari, mind pedig a repülőgépipari ágazatban jelentős mértékű tapasztalattal rendelkezik a hajtáslánc alkatrészeinek fejlesztése területén, ennélfogva a teljes fejlesztési folyamat során kellő támogatást tud nyújtani az elektromos jármű hajtásláncokat gyártó cégek számára. Szimulációs megoldásaink lehetővé teszik, hogy a gyártók optimalizálják a fogaskerekekre és csapágyakra vonatkozó terveiket, modellezzék a tartósságot, szimulálják a kenés hatékonyságát és értékeljék a zajkibocsátást még azelőtt, hogy a járművek a fejlesztési szakaszba kerülnének. A gyártást támogató szoftver megoldásaink képesek a gyártási folyamatok hitelesítésére, és biztosítják a szigorú tűrésekkel rendelkező precíziós erőátviteli alkatrészek gyártásához szükséges adatokat is, ultranagy pontosságú mérési rendszereink pedig a kritikus fontosságú alkatrészek – fogaskerekek, tengelyek és burkolatok – vizsgálatát és minőségbiztosítását teszik lehetővé.

-

Méretellenőrzés

Elektromos járművek fogaskerekeinek nagy pontosságú mérése

Nagy pontosságú mérésre van szükség a kritikus fogaskerék paraméterek hitelesítéséhez és ellenőrzéséhez, illetve hogy információkkal lehessen szolgálni a hajtáslánc rendszer akusztikai jellemzőire vonatkozóan.eDrive házak méretellenőrzése

Az egyre integráltabb jellegű villanymotorok, erősáramú elektronikák és hajtásláncok új követelményeket állítanak az eDrive házak minőségvizsgálatával szemben -

ePowertrain Engineering

From solving engineering issues like reducing gear whine noise, improving drivetrain efficiency, enhancing electric motor cooling, all the way to delivering turnkey.