Первый в мире беспроводной лазерный сканер для измерения деталей непосредственно на станках ЧПУ устраняет узкие места при проверке деталей и выравнивании

25 Март 2021

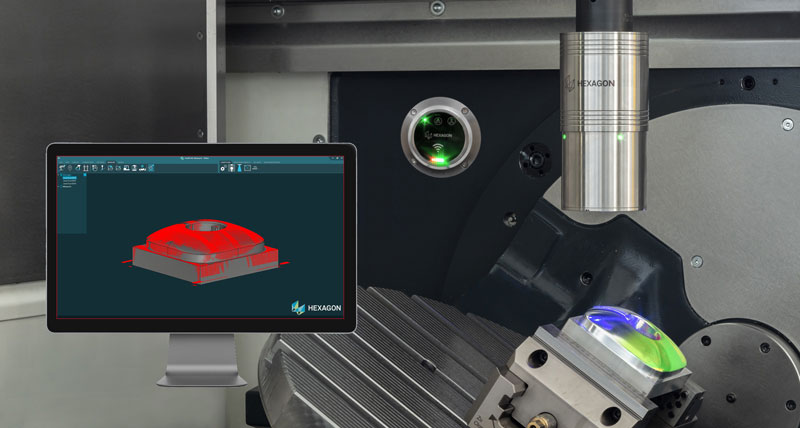

Подразделение Manufacturing Intelligence компании Hexagon приступило к выпуску беспроводного мультисенсорного лазерного сканера метрологического уровня точности, разработанного специально для работы внутри станков с ЧПУ.

Сканер m&h LS-R-4.8 способен захватывать около 40000 точек измерения в секунду — в отличие от обычных способов измерения отдельных точек традиционными контактными щупами — и безопасно передавать данные на приемное устройство по радиоканалу, что позволяет операторам менять датчик автоматически без использования ручных операций.

Измерения непосредственно на станке, будь то инспекция обрабатываемой детали, контроль температуры или инструмента, являются ценным источником информации в процессе обработки. С помощью таких данных можно контролировать обрабатываемые детали до начала или даже во время механообработки. Таким образом можно гарантировать качество изделий, а результаты измерений могут использоваться для оперативного улучшения производственного процесса, например, для автоматического выравнивания детали. Складываясь друг с другом, эти небольшие улучшения повышают эффективность производства.

Беспроводной сканер позволит устранить узкие места и улучшить производственный процесс, выполняя измерения непосредственно на месте, без участия КИМ. В современном производстве, чтобы достичь желаемых результатов, операции обработки часто приходится останавливать. Новый беспроводной лазерный сканер обеспечивает быстрое выполнение измерений непосредственно на станке; результаты быстро передаются в соответствующие производственные подразделения, например, инженерам по качеству или руководителям производства.

Регистрируя 40000 точек измерения в секунду, он позволяет получать информацию обо всей детали, а не только об отдельных выбранных точках. Это позволяет оценивать качество продукции, совершенствовать производственные процессы, путем выявления проблем на ранних стадиях, лучшего выравнивания деталей для выполнения последующих этапов и получения целостного представления о качестве деталей. Мануэль Мюллер (Manuel Müller), руководитель службы маркетинга комментирует: «Беспроводное подключение означает, что теперь эти измерения можно выполнять не извлекая детали из станка и не устанавливая мобильные измерительные устройства, что в обоих случаях требует затрат времени».

Экономия времени и повышенная производительность, достигаемые за счет использования сканера, особенно важны там, где несколько станков используется на последовательных производственных этапах. Чтобы выполнить фрезерование деталей с требуемой точностью, деталь необходимо всякий раз точно размещать на станке. Мануэль Мюллер объясняет: «В отличие от медленного измерения множества отдельных точек, лазер увеличивает пропускную способность, моментально захватывая всю поверхность детали целиком. Измерение деталей с помощью ручных устройств после каждого этапа производства занимает существенно больше времени, чем при использовании встроенного лазерного сканера».

Для обеспечения высокой скорости и точности измерения беспроводным сканером используется лазерная триангуляция. Лазерный луч проектируется на измеряемую деталь, отраженный луч проходит через линзу и распознается устройством формирования изображения. Затем на основе этой информации определяются точки измерения местоположения.

Специализированное модульное программное обеспечение представляет полученные данные в удобном для понимания формате, что дает возможность операторам станков или сотрудникам службы контроля качества быстро выявить проблемы с качеством и быстро подправить деталь, чтобы выполнить ее доработку, пока она остается закрепленной на станке. Получаемые в больших объемах данные лазерного сканирования на станке дают производителям и операторам станков новые мощные возможности:

- Создание цветовых карт, получаемых накладыванием зажатой детали на исходную модель САПР с целью выявления отклонений

- Измерение поверхностей произвольной формы по пяти осям, что гарантирует, что практически каждая часть детали будет измерена

- Сканирование детали, установленной на станке, экспорт в САПР файлов в формате STL, создание облаков точке для задач обратного проектирования, например, с помощью программы Hexagon REcreate.

- Генерация поправок, используемых программным модулем Best-Fit, который может быть загружен в систему управления станком для автоматического выравнивания деталей.

Новый пакет имеет в своем комплекте беспроводной сканер, модульное программное обеспечение и мультисенсорное приемное устройство RC-R-100. Сканер устанавливается непосредственно в магазин внутри ячейки станка ЧПУ и вставляется в шпиндель автоматически, без какого-либо ручного вмешательства.

Сотрудничая в основном со станкостроительными компаниями и позволяя им создавать дополнительные преимущества своим клиентам, Hexagon предоставляет решение, которое можно использовать на станках различных фирм-производителей. Лазер — всего лишь одно из серийных измерительных устройств Hexagon, превращающих станок любого производителя в полноценное мультисенсорное устройство. Например, измерять температуру и толщину стенок можно отдельными датчиками, а теперь все данные о поверхности получаются с помощью лазера.

Вся система работает используя единое приемное устройство; Мануэль Мюллер объясняет, что беспроводная технология позволяет без труда переключаться с одного устройства на другое: «Мы сотрудничаем с OEM-производителями, устанавливающих на свои станки несколько датчиков, которые можно просто автоматически переключать для определенных задач, в зависимости от программы, запускаемой пользователем».

Конец

Контакты:

Стюарт Бинт (Stewart Bint), сотрудник отдела по связям со СМИ (Великобритания)

Тел.: +44 1189 756084

Эл. почта: stewart.bint@hexagon.com

Робин Уолстенхолм (Robin Wolstenholme) (Великобритания)

Менеджер по связям со СМИ и аналитике

Телефон: +44(0) 207 0686562

эл. почта: robin.wolstenholme@hexagon.com

media.mi@hexagon.com

Hexagon является мировым лидер в области систем для цифровой реальности, объединяющих сенсорные, программные и автономные технологии. Мы используем данные для повышения эффективности, продуктивности, качества и безопасности в промышленном производстве, инфраструктуре, государственном секторе и мобильности.

Наши технологии формируют производственные и человеческие экосистемы, которые становятся все более взаимосвязанными и автономными, обеспечивая масштабируемое, устойчивое будущее.

Подразделение Hexagon Manufacturing Intelligence предлагает решения, использующие данные проектирования и конструирования, производства и метрологии, чтобы сделать производственный процесс более интеллектуальным. Дополнительную информацию можно найти на сайте hexagonmi.com.

Hexagon (Nasdaq Стокгольм: HEXA B) насчитывает около

24,500 сотрудников в 50 странах, чистый объем продаж составляет около 5.4bn млрд. евро. Дополнительная информация на сайте hexagon.com следите за нами на @HexagonAB.