Der weltweit erste drahtlose Scanner für die Bauteilmessung in der CNC-Maschine beseitigt Engpässe bei der Teileinspektion und -ausrichtung

25 März 2021

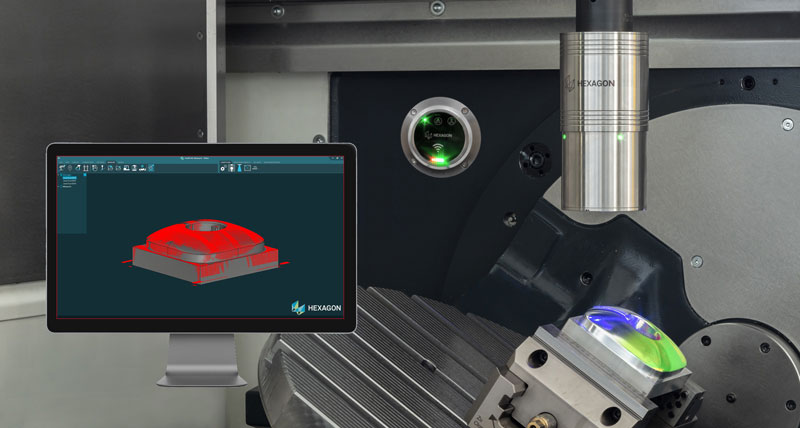

Hexagon Manufacturing Intelligence hat einen neuen hochpräzisen drahtlosen Multisensor-Laserscanner speziell für den Einsatz in CNC-Maschinen vorgestellt.

Der m&h LS-R-4.8 erfasst – im Vergleich zur Standard-Einzelpunkterfassung mit herkömmlichen schaltenden Tastern – rund 40.000 Messpunkte pro Sekunde und überträgt die Daten über Funk sicher zum Empfänger, sodass Maschinenbediener Sensoren automatisch ohne manuelle Eingriffe wechseln können.

Messungen in der Werkzeugmaschine, gleich ob zur Werkstückprüfung, Temperatur- oder Werkzeugüberwachung, stellen eine wertvolle Informationsquelle im Bearbeitungsprozess dar. Mithilfe dieser Informationen lassen sich Werkstücke vor und selbst zwischen den Bearbeitungsschritten kontrollieren. So kann die Qualität der Produkte gesichert und die Messergebnisse zur flexiblen Verbesserung der Produktion genutzt werden - zum Beispiel durch eine automatische Teileausrichtung. Diese kleinen Verbesserungen erhöhen in Summe die Fertigungseffizienz.

Der drahtlose Scanner vermeidet Engpässe, indem er Inline-Messungen für Prozessverbesserungen von Koordinatenmessgeräten abkoppelt. In der modernen Fertigung muss die Produktion oftmals so lang stillstehen bis die Messergebnisse vorliegen. Dieser neue drahtlose Laserscanner überzeugt mit schnellen Messungen direkt in der Werkzeugmaschine, deren Ergebnisse rasch an alle relevanten Entscheider wie Qualitätstechniker oder Fertigungsleiter übermittelt werden.

Dank der Erfassung von 40.000 Messpunkten in der Sekunde stehen Informationen zum kompletten Bauteil zur Verfügung statt nur zu ausgewählten Einzelpunkten. Anwender werden so in die Lage versetzt, die Produktionsqualität zu bewerten, Fertigungsprozesse durch eine frühzeitige Problemerkennung zu optimieren und Teile für nachfolgende Prozesse besser auszurichten. Zudem erhalten sie Einblicke in die Gesamtqualität des Bauteils. Manuel Müller, Manager im Produktmarketing, erläutert: „Die drahtlose Konnektivität erlaubt derartige Messungen nun auch ohne das Teil aus der Werkzeugmaschine zu entnehmen oder externe Messgeräte zu installieren. Beide Optionen wären sehr zeitaufwändig.”

Die durch den Einsatz des Scanners erzielte Zeitersparnis und der höhere Durchsatz sind besonders wichtig, wenn mehrere Maschinen für aufeinanderfolgende Produktionsschritte zum Einsatz kommen. Die Teile müssen genau positioniert werden, um den Fräsvorgang jedes Mal präzise starten zu können. Manuel Müller erklärt: „Der Laser erhöht die Durchsatzgeschwindigkeit deutlich, indem er sofort die gesamte Oberfläche des kompletten Bauteils erfasst anstatt langsam viele einzelne Punkte zu messen. Werden die Teile zwischen den einzelnen Bearbeitungsschritten mit Handmessgeräten gemessen, ist dieser Vorgang wesentlich zeitintensiver als bei der Verwendung eines integrierten Laserscanners.”

Der drahtlose Scanner nutzt das Laser-Triangulationsverfahren für ein Höchstmaß an Geschwindigkeit und Präzision. Der Laserstrahl wird zunächst auf das Bauteil projiziert. Seine Reflektion fällt durch eine Linse, wo ein Bildgeber sie erfasst. Anhand dieser Information lassen sich dann die Positionsmesspunkte bestimmen.

Eine spezielle modulare Software präsentiert die Daten in einem leicht verständlichem Format. So identifizieren Maschinenbediener oder Qualitätsteams rascher und einfacher Qualitätsprobleme und können ein Teil korrekt für die Nacharbeit ausrichten, während es sich noch in der Werkzeugmaschine befindet. Die Datenfülle, die dank des Laserscannings direkt an der Werkzeugmaschine zur Verfügung steht, bietet auch Herstellern von Werkzeugmaschinen und deren Bedienern leistungsfähige neue Funktionen:

- Erstellte Farbkarten projizieren das aufgespannte Teil zur Identifizierung von Abweichungen auf das ursprüngliche CAD-Modell

- Das Messen von Freiformflächen mit bis zu fünf Achsen gewährleistet die Erfassung nahezu aller Stellen des Bauteils

- Scannen eines Teils in der Werkzeugmaschine, Exportieren einer STL-Datei ins CAD-Format, Erstellen einer Punktwolke für das Reverse Engineering, beispielsweise mit der Software REcreate von Hexagon.

- Erstellen von Korrekturwerten mithilfe eines „Best-Fit”-Softwaremoduls, die sich zur automatischen Bauteilanpassung in die Maschinensteuerung laden lassen.

Zum neuen Paket gehören der drahtlose Scanner, die modulare Software sowie der Multi-Sensor-Empfänger RC-R-100. Der Scanner wird direkt im Werkzeugmagazin in der CNC-Maschine aufbewahrt und automatisch ohne manuelle Eingriffe in die Spindel eingesetzt.

Da Hexagon hauptsächlich mit Werkzeugmaschinenherstellern zusammenarbeitet und sie dabei unterstützt, Mehrwert für ihre Kunden zu schaffen, ist die Lösung auf mehreren Maschinen verschiedener Werkzeugmaschinenhersteller einsetzbar. Der Laser ist jedoch nur ein Messgerät von Hexagon, das Werkzeugmaschinen eines beliebigen Anbieters in vollwertige Multisensorgeräte verwandelt. So lassen sich beispielsweise mit separaten Sensoren die Temperatur und die Wandstärke messen und mit dem Laser sind nun auch vollständige Oberflächendaten erfassbar.

All dies funktioniert mit nur einem Empfänger und darüber hinaus, so erklärt Manuel Müller, sorgt die drahtlose Technologie für den nahtlosen Wechsel zwischen allen Sensoren: „Wir arbeiten mit OEMs zusammen, die ihre Maschinen mit mehreren Sensoren ausstatten, die sich für bestimmte Anwendungen einfach automatisch umschalten lassen, je nachdem, welches Programm der Anwender gerade ausführt.”

Ende

Kontakte:

Stewart Bint, Global Media Relations Officer (UK)

Tel.: +44 1189 756084

E-Mail: stewart.bint@hexagon.com

Robin Wolstenholme (UK)

Global Media Relations and Analyst Relations Manager

Tel.: +44(0) 207 0686562

E-Mail: robin.wolstenholme@hexagon.com

media.mi@hexagon.com

Hexagon ist ein weltweit führender Anbieter von Sensor-, Software- und autonome Lösungen, die in Form einer „digital Reality“ effizient miteinander verbunden werden. Wir nutzen Daten, um die Effizienz, Produktivität, Qualität und Sicherheit für Anwendungen in der industriellen Fertigung sowie in den Bereichen Infrastruktur, dem öffentlichen Sektor und der Mobilität zu steigern.

Mit unseren Technologien gestalten wir zunehmend stärker vernetzte und autonome Ökosysteme im urbanen Umfeld und in der Fertigung und sorgen so für Skalierbarkeit und Nachhaltigkeit in der Zukunft.

Der Geschäftsbereich Manufacturing Intelligence von Hexagon nutzt Daten aus Design und Engineering, Fertigung und Messtechnik als Basis für innovative Lösungsansätze zur Optimierung von Fertigungsprozessen. Weitere Informationen erhalten Sie auf hexagonmi.com.

Hexagon (Nasdaq Stockholm: HEXA B) beschäftigt ca.

24,500 Mitarbeiter in 50 und verzeichnet einen Umsatz von rund 5.4bn Milliarden Euro. Erfahren Sie mehr unter hexagon.com und folgen Sie uns auf @HexagonAB.