La définition basée sur le modèle promet de grands profits à l’assurance qualité

Plans d'inspection nettement optimisés avec les concepts MBD et GD&T

Contact

Compte tenu de la longue évolution de la CAO 3D, il est difficile d’imaginer qu’un tel progrès novateur soit possible. Prenons le cas de la définition basée sur le modèle, un terme et une méthodologie venant des concepteurs de logiciels et l’industrie aéronautique. De façon surprenante, l’activité dans ce domaine est importante, et cette technologie apporte des avantages au secteur de la production.

La grande valeur de la MBD réside dans sa capacité à rationaliser le développement pour en faire un processus sans plans sur la base d'un modèle CAO 3D détaillé qui définit et fournit entièrement les spécifications pour les pièces et les sous-ensembles. La nouvelle approche de conception de produit permet de gagner du temps et de l’argent en offrant une série d'atouts allant de la simplification des opérations de fabrication à la nette amélioration des processus d'inspection.

Le débat autour des inspections MBD

La transition vers la CAO 3D s’est accélérée ces dernières années, étant donné que de plus en plus d’entreprises de conception et de fabrication ont eu recours à des techniques de modélisation de solides et de surfaces. Mais, les modèles 3D manquaient d'informations GD&T (dimensionnement et tolérancement géométriques). De la même façon, les écarts tolérables de la pièce pouvaient donner lieu à une grande marge d’interprétation. Par ailleurs, tout changement par rapport à l’intention de conception originale devenait un processus laborieux de reconception de plans détaillés, parfois de façon répétée. Chaque changement prenait beaucoup de temps et présentait un risque d’erreur. Toutes ces difficultés atterrissaient sur le bureau de l’inspecteur qualité.

Dans le monde de l'assurance qualité, le problème principal avec le modèle CAO type réside dans le fait qu'il exige un plan séparé pour déterminer la structure du référentiel, les entités clés et le tolérancement en vue de créer un plan d’inspection. Ce scénario exige parfois l’intervention du concepteur du produit pour interpréter des informations GD&T, ce qui n’est pas forcément pratique pour les multinationales. Si, en plus, la question de savoir quel document fait l’objet de la révision la plus fréquente (données CAO ou plan) s’y ajoute, vous risquez d’être confronté à un casse-tête.

L’introduction de la MBD avait pour but de simplifier cette complexité, puisque différents logiciels de CAO permettent aujourd’hui le GD&T embarqué. Toutes les informations produit pertinentes et toutes les données de planification d’inspection sont incorporées dans une unique entité de gestion : le modèle CAO 3D. La MBD consolide la structure du référentiel des composants et les niveaux de révision, l'interprétation GD&T et tout autre dimensionnement nécessaire dans le modèle. Pour l'assurance qualité, c’est une bonne nouvelle, une excellente nouvelle même.

De réels avantages

Pour avoir une idée de ce qui est possible, il est pertinent de se pencher sur les avantages inhérents à un modèle CAO riche en informations. Pour la première fois, la MBD fournit aux néophytes un moyen de communication formel entre la conception et la qualité sans avoir besoin de plans. Aussi, l’intention de conception est automatiquement disponible au moment de la création du programme de pièces. Avec les outils logiciels de CAO, les fabricants de composants ont la possibilité de recevoir un fichier CAO unique et de réaliser toutes les opérations nécessaires pour fabriquer et inspecter une pièce donnée.

Par ailleurs, la MBD résout le problème des erreurs humaines en transférant les notes au logiciel d’inspection. L'utilisation classique de plans 2D à des fins de documentation telles que le GD&T, la liste de matériel et d'autres configurations d'ingénierie, a exposé les entreprises au risque inhérent de l’erreur humaine dans l’interprétation de cette information. La définition basée sur le modèle s'appuie exclusivement sur des données numériques 3D pour définir et fournir des spécifications concernant des pièces et sous-ensembles de produits. L’inspection sans papier devient ainsi une réalité.

Pour finir, et c’est un des atouts clés, la MBD automatise le mécanisme de création de programmes de pièces directement à partir de l’information de conception 3D. Les programmes d’inspection changent au fil des modifications de conception, et les dépendances sont automatiquement mises à jour. Lorsque la tolérance d'une entité change, le programme actualise toutes les entités associées. Cette fonctionnalité apporte un gain de temps considérable, surtout en relation avec des pièces complexes. Par exemple, si une pièce comporte 80 trous avec un tolérancement similaire et si une spécification change, un simple clic met instantanément à jour toutes les dimensions associées sans intervention supplémentaire de l’opérateur.

L’exploitation de PC-DMIS sur un PC devient un fait

Dans le cadre du progrès naturel, quelques plateformes logicielles d'inspection basées sur la CAO suivent l'évolution de la MBD et misent sur les avantages des nouvelles données GD&T embarquées. Certains systèmes proposent la fonctionnalité de base de créer des entités, des définitions de référence et des dimensions associées par un simple clic de souris. PC-DMIS Planner, un logiciel de planification d'inspection développé par Hexagon Metrology, va plus loin, en automatisant le processus d’inspection basé sur les changements de conception et les données GD&T embarquées. Le logiciel est en mesure de créer des programmes d’inspection complets et de sous-inspection, et de gérer des révisions, en utilisant un programme indépendant de l'appareil. On peut aussi l’utiliser indépendamment de la technologie de mesure appliquée, par exemple tactile, à scanning, analogique continue, à base de vision et à laser.

Lorsque ce logiciel d'inspection est associé de façon dynamique à la CAO, sa fonction de gestion des changements signale au technicien qualité les mises à jour ou changements du modèle CAO. On peut accepter ou rejeter ces modifications, le logiciel révisant automatiquement le chemin d’inspection sur la base du moyen le plus efficace pour intégrer les changements requis. Bien que la routine d’inspection des entités et des dimensions soit générée de façon automatique, l’accent étant placé sur l’efficacité de mesure, l’utilisateur peut facilement personnaliser le rapport de mesure pour l’adapter aux souhaits.

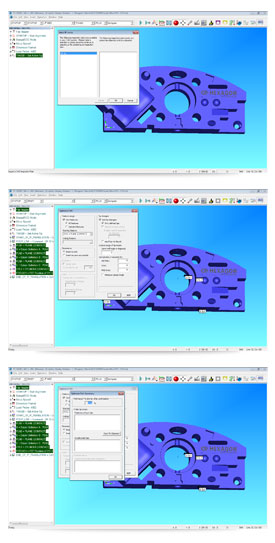

PC-DMIS ScreenshotsIt est un moyen simple pour importer des données CAO et sélectionner des cadres de référence ou un autre dimensionnement linéaire à partir du modèle 3D. Chaque dimension sélectionnée ajoute les entités et le tolérancement les plus actuels au plan de l’inspection sur la base de l’intention de conception, l’inspecteur n'ayant plus besoin d’interpréter les données. Le logiciel utilise des algorithmes certifiés PTB pour les normes ASME Y14.5 – 1994, ASME Y14.5 – 2009 et ISO, afin de garantir le plus haut degré de précision de mesure accepté. Cela se fait parallèlement au plan initial créé. Le logiciel d’inspection veille aussi à ce que les entités de référence communes pour lesquelles existent différents cadres de référence ne soient pas dupliquées dans la routine d’inspection, afin d’optimiser le temps d’inspection tout en maintenant la précision. C’est un changement paradigmatique dans le processus, puisque l’assurance du rendement et de la précision a toujours été du ressort du technicien qualité. Par principe, la définition basée sur le modèle transfère cette responsabilité du technicien au logiciel.

Les outils de PC-DMIS Planner permettent une optimisation automatique de la trajectoire de mesure. Le logiciel regroupe des entités inspectées sur la base de critères de voisinage et d’angles de palpage, pour réduire au maximum les rotations de palpeur et changements de pointe. L’inspecteur peut définir différents paramètres par défaut du plan de mesure afin de préciser le nombre de points relevés et leurs emplacements pour différentes exigences formulées par le client ou relatives à l’inspection. D'autre part, une fois le plan importé, on peut utiliser la fonctionnalité en temps réel de PC-DMIS pour parcourir le plan de mesure en réalisant des changements instantanés, éditer des problématiques connues ou des entités clés. La plupart des routines d’inspection présenteront un rendement amélioré de 30 % avec cette nouvelle approche, d'autres même de plus de 50 %.

Les outils de PC-DMIS Planner permettent une optimisation automatique de la trajectoire de mesure. Le logiciel regroupe des entités inspectées sur la base de critères de voisinage et d’angles de palpage, pour réduire au maximum les rotations de palpeur et changements de pointe. L’inspecteur peut définir différents paramètres par défaut du plan de mesure afin de préciser le nombre de points relevés et leurs emplacements pour différentes exigences formulées par le client ou relatives à l’inspection. D'autre part, une fois le plan importé, on peut utiliser la fonctionnalité en temps réel de PC-DMIS pour parcourir le plan de mesure en réalisant des changements instantanés, éditer des problématiques connues ou des entités clés. La plupart des routines d’inspection présenteront un rendement amélioré de 30 % avec cette nouvelle approche, d'autres même de plus de 50 %.

Comme l’efficacité est synonyme de vitesse et que la vitesse exige de la sécurité, un autre perfectionnement exploite la boîte de limite inhérente au modèle de PC-DMIS. Les pièces à géométrie ronde ou irrégulière (par exemple les aubes de turbine, le bras de commande de direction, les prothèses, les implants, etc.) sont également gérées par cette boîte de limite. Lorsque ce champ de force est activé dans PC-DMIS, les algorithmes avancés guident la pointe du palpeur de manière à respecter la distance limite. Le palpeur doit s'écarter en toute sécurité de la pièce et de la fixation avant de se déplacer vers la prochaine entité ou effectuer une rotation de la tête de mesure. L’opérateur n'a plus à se soucier des mouvements.

MBD – quelles sont les perspectives ?

Exploitant la force irrésistible des informations 3D, la MBD continue à évoluer pour atteindre tout son potentiel. Les entreprises peuvent exploiter leurs modèles CAO pour bénéficier d'autres améliorations dans le processus de développement de produits, et en même temps optimiser l’assurance qualité à travers un logiciel d’inspection perfectionné pour profiter de tous les avantages de la MBD. En intégrant toutes les informations pertinentes dans le modèle CAO, une entreprise peut s'attendre à économiser du temps et à réduire les risques d’erreurs humaines.

La MBD promet de réduire la charge de travail des inspecteurs en exécutant les tâches laborieuses liées aux révisions du changement. Bien que les inspecteurs aient toujours besoin d’affiner les résultats en appliquant leurs connaissances spécialisées en rapport avec les pratiques d’excellence dans le domaine de la métrologie, la fixation, les exigences du client et l’application GD&T, une grande part du temps passé à adapter les routines d'inspection pour s’aligner sur les révisions sera réduite parce que cette opération est exécutée par le logiciel.

La généralisation de la MBD procurera un gain de productivité aux services d’assurance qualité et permettra aux ingénieurs de se rapprocher de l’objectif de préserver l’intention de conception initiale de leurs pièces et sous-ensembles. Au regard de ce progrès, il n’est pas difficile d'imaginer un monde où les techniciens qualité rationalisent les inspections de pièces sans grands efforts.