A Definição Baseada em Modelo Promete Grandes Lucros para a Garantia da Qualidade

Planejamento de inspeção bastante reforçada com MBD e GD&T

Contato

Na longa evolução do CAD em 3D, você não pensaria que o progresso inovador é possível neste momento. Tome por exemplo a definição baseada em modelo, ou MBD, um termo e uma metodologia usada há muito tempo por desenvolvedores de software e indústria aeroespacial. Surpreendentemente, há uma atividade significativa nesta área, e esta tecnologia pode trazer um verdadeiro valor para a mesa de fabricação.

A MBD "ouro" reside na sua capacidade para agilizar o desenvolvimento de produtos em um processo livre de desenho com base em um modelo de CAD em 3D rico em informações que define totalmente e fornece especificações para peças e montagens. Esta abordagem de próxima geração em design de produto tem várias tempo e ramificações dinheiro de poupança de simplificação das operações de fabricação para melhorar muito os processos de inspeção.

A popularidade nas Inspeções MBD

A transição para o CAD em 3D tem acelerado nos últimos anos à medida que mais e mais empresas de design e fabricação aceitam técnicas de modelagem de sólidos e de superfície. No entanto, os modelos em 3D não apresentavam GD&T (dimensionamento e tolerância geométrica) de informações, por isso era uma incógnita quanto a discrepâncias permitidas à peça. Além disso, qualquer alteração à intenção original do desenho se transformou em um longo processo de redesenhar as impressões detalhadas - às vezes repetidamente - com cada mudança consumindo tempo valioso e introduzindo a possibilidade de erros. Todas essas complexidades vão parar na mesa do inspetor de qualidade.

No mundo da garantia de qualidade, o principal problema com o modelo CAD típico é que ele requer um plano separado para determinar estrutura de referência, as características-chave, e tolerância para criar um plano de inspeção. Este cenário, ocasionalmente, requer acesso ao designer de produto para interpretar algumas das informações GD&T, o que não é exatamente conveniente para corporações multinacionais. Misture a pergunta irritante de se os dados CAD ou a impressão é a revisão mais atual, e você tem uma receita para convolução.

A MBD chegou para aliviar essa complexidade, como vários pacotes de software CAD permitem agora GD&T incorporado. Todas as informações do produto e planejamento de inspeção de dados pertinentes são incorporadas em uma entidade de versão controlável - o modelo CAD em 3D. MBD consolida níveis de estrutura dado componente e revisão, interpretação de GD&T, detalhes do produto e qualquer outro dimensionamento necessário para o modelo. Para fins de garantia de qualidade, esta é uma boa notícia ... uma notícia muito boa.

Benefícios reais

Para ter uma noção do que é possível, vale a pena estudar os benefícios inerentes de um modelo CAD rico em informações. Para começar, a MBD oferece, pela primeira vez, um veículo formal de comunicação entre o design e a qualidade sem a necessidade de impressão, de modo que a intenção do projeto esteja disponível automaticamente no momento da criação do programa de peça. Com as ferramentas de software CAD, os fabricantes de componentes são capazes de receber um único arquivo CAD e completar todos os passos necessários para criar e fiscalizar uma determinada peça.

Em segundo lugar, a MBD resolve problemas de erro humano através da transferência de notas para o software de inspeção. O uso tradicional de desenhos 2D para fornecer documentação como GD&T, lista de materiais e outras configurações de engenharia deixou empresas expostas ao risco inerente de erro humano na interpretação dessas informações. A definição baseada em modelo se baseia exclusivamente em dados digitais em 3D para definir e especificações de fornecimento de peças e montagens de produtos, dando sentido plausível para o termo "inspeção sem papel."

Por último, e mais importante, a MBD proporciona um mecanismo automatizado para a criação de programas de peça diretamente a partir das informações de projeto 3D. Os programas de inspeção mudam à medida que as modificações de projeto são feitas e as dependências também são atualizadas automaticamente. Quando a tolerância de uma das características muda, o programa atualiza todas as características associadas. Este recurso é uma economia de tempo valioso, especialmente em peças mais complexas. Por exemplo, se uma peça contém 80 orifícios com tolerância semelhante e uma especificação de alterações, um simples clique irá atualizar instantaneamente todas as dimensões associadas sem mais intervenção do operador.

PC-DMIS Trabalhando em um PC. Não é mais só uma ideia

No esquema natural de progresso, algumas plataformas de software de inspeção baseadas em CAD mantêm o ritmo com a MBD e capitalizar sobre as vantagens dos novos dados GD&T incorporados. Alguns sistemas fornecem a competência básica para criar características, definições de datum e dimensões associadas a partir de um único clique do mouse. O PC-DMIS Planner, um software de planejamento de inspeção desenvolvido pela Hexagon Manufacturing Intelligence, vai mais além automatizando o processo de inspeção com base nas alterações de projeto e GD&T incorporado. O software pode criar programas de sub-inspeção e inspeção completa e revisões de controle ao mesmo tempo que utiliza um programa que é um dispositivo neutro. Também pode ser utilizado independentemente da tecnologia de medição utilizada, tais como contato, escaneamento analógico contínuo, visão e a laser.

Quando este software de inspeção é dinamicamente associado ao CAD, seu recurso Change Manager notifica o técnico de qualidade sobre atualizações ou alterações no modelo CAD. Essas alterações podem ser aceitas ou rejeitadas, com o software revisando automaticamente o caminho de inspeção com base na rota mais eficiente para incorporar as alterações necessárias. Embora a rotina de inspeção de características e dimensões seja gerada automaticamente com ênfase na eficiência de medição, o usuário pode facilmente personalizar o relatório de medição para atender os requisitos desejados.

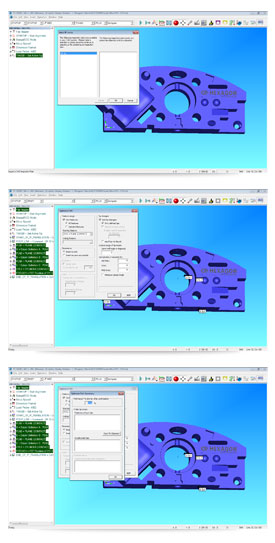

PC-DMIS Screenshots. É um processo simples para importar dados de CAD e selecionar quadros de controle de recursos e/ou outro dimensionamento linear a partir do modelo 3D. Cada dimensão selecionada irá adicionar características mais atualizadas e tolerância ao plano de inspeção com base na intenção do designer, eliminando a interpretação pelo inspetor. O software usa algoritmos PTB certificados para ASME Y14.5 - 1994, ASME Y14.5 - 2009 e normas ISO para garantir o mais alto nível de precisão de aceitação de medição. Isso é feito automaticamente quando o plano inicial é criado. O software de inspeção também garante recursos de referência comuns referenciados por várias estruturas de controle de características que não são duplicadas na rotina de inspeção, que mantêm o tempo de inspeção eficiente e a precisão. Esta é uma mudança de paradigma no processo já que garantir o rendimento e a precisão tem sido sempre a responsabilidade do técnico de qualidade. Ou seja, a Definição Baseada em Modelo passa essa responsabilidade do técnico para o software.

Com as ferramentas do PC-DMIS Planner, o caminho de medição pode ser otimizado automaticamente. Os grupos de software inspecionaram as características pela proximidade e ângulo de sondagem, minimizando rotações da sonda e mudanças de ponta. Os parâmetros padrão de vários planos de medição podem ser definidos pelo inspetor para esclarecer o número de pontos medidos e suas localizações para vários requisitos de inspeção internos ou de clientes. Além disso, uma vez que o plano é importado, a funcionalidade de tempo real do PC-DMIS pode ser utilizada para passar pelo plano da medição fazendo alterações na hora, ou editar pontos de áreas conhecidas por problemas ou características-chave. A maioria das rotinas de inspeção verá um aumento de trinta por cento na taxa de transferência usando esta nova abordagem, enquanto outras verão aumentos de mais de cinquenta por cento.

Já que eficiência equivale à velocidade, e a velocidade requer segurança, outro avanço no software tira vantagem do modelo de caixa delimitadora inerente do PC-DMIS. Peças que são redondas ou irregulares (por exemplo: lâminas de turbina, braços de controle de direção, próteses / implantes, etc.), são contidas dentro da caixa delimitadora também. Quando este "campo de força" é ativado no PC-DMIS, algoritmos avançados guiam a ponta da sonda para liberar a peça automaticamente. Isso requer que a sonda se afaste em segurança da peça e acessórios antes de passar para a próxima característica ou completar uma rotação da cabeça da sonda. O operador não precisa mais se preocupar com os movimentos.

MBD – Qual é o plano de agora em diante?

Usando a força incontrolável de informações 3D, a MBD continua no caminho para alcançar seu pleno potencial. As empresas podem aproveitar seus modelos CAD para novas melhorias no processo de desenvolvimento de produtos, e, ao mesmo tempo, reunir ganhos na garantia de qualidade com o software de inspeção avançada para obter os maiores benefícios da MBD. Ao incorporar todas as informações relevantes dentro do modelo de CAD, uma organização deve esperar para economizar tempo e reduzir a possibilidade de erro humano.

A MBD promete reduzir a carga de trabalho dos inspetores, assumindo parte do trabalho pesado associado com revisões de mudança. Embora os inspetores ainda precisem peneirar os resultados aplicando seus conhecimentos especializados de melhores práticas de metrologia, os dispositivos de fixação, as necessidades dos clientes, bem como a aplicação de GD&T, uma grande porcentagem do tempo gasto ajustando as rotinas de inspeção para combinar revisões serão facilitados já que o software assume essa responsabilidade.

Quanto mais as empresas aplicam a MBD ouro, departamentos de garantia de qualidade apresentam um aumento na produtividade, enquanto os engenheiros se aproximam ainda mais da preservação da intenção do projeto original de suas peças e montagens. Com todo esse progresso, não é difícil imaginar um mundo onde os técnicos de qualidade racionalizem as inspeções de peça sem dificuldades.