Modellbaserade definitioner (MBD) ger stor utdelning inom kvalitetssäkring

Planering av kontroller förbättras avsevärt genom MBD och GD&T

Kontakta oss

Eftersom 3D-CAD har utvecklats under så lång tid verkar det nästan omöjligt att uppnå fler innovationsframgångar. Modellbaserade definitioner, eller MBD, är en term och metod som länge har använts av programvaruutvecklare och inom flyg- och rymdindustrin. Förvånansvärt nog pågår många aktiviteter inom detta område och tekniken kan vara mycket värdefull för tillverkningen.

Det som gör MBD till en guldgruva är förmågan att strömlinjeforma produktutvecklingen i en ritningsfri process. Den baseras på en informationsrik 3D-CAD-modell som definierar och tillhandahåller specifikationer för detaljer och komponentgrupper. Detta tar produktdesign till en ny nivå och leder till stora besparingar, både av tid och pengar. Dessutom förenklas tillverkningsarbetet och kontrollprocesserna förbättras.

Pratet om MBD-kontroller

Övergången till 3D-CAD har gått snabbt under de senaste åren och allt fler konstruktörer och tillverkare välkomnar tekniken för solid modellering och ytmodellering. Men så länge 3D-modellerna saknar information om form- och lägestoleranser går det inte att veta vad detaljen har för tillåtna avvikelser. Dessutom kan ändringar av originaldesignen leda till långdragna processer för att ändra detaljritningar, ibland många gånger, och varje ändring är tidskrävande och innebär en risk för fel. Alla komplikationer hamnar på kvalitetsteknikerns skrivbord.

Inom kvalitetssäkring är huvudproblemet med typiska CAD-modeller att det krävs separata ritningar för att bestämma huvudreferenser, nyckelegenskaper och toleranssättning och skapa en kontrollplan. Ibland krävs tillgång till konstruktören för att tolka GD&T-informationen och det kan vara problematiskt i multinationella företag. Lägg till den ständiga frågan om det är den senaste versionen av CAD-data eller ritningen så har du receptet på en riktig röra.

MBD kan användas för att underlätta situationen eftersom många CAD-programvarupaket har inbyggd GD&T. All viktig produktinformation och alla kontrollplaneringsdata omfattas av en enda enhet med kontrollerbar version: 3D-CAD-modellen. MBD förenar strukturen för komponenternas mätvärden med bearbetningsnivåer, GD&T-tolkning, produktinformation och andra erforderliga mått i modellen. Det är en bra nyhet för kvalitetssäkringen, en mycket bra nyhet.

Viktiga fördelar

För att förstå alla möjligheter, är det bra att studera fördelarna med en informationsrik CAD-modell. Till att börja med erbjuder MBD, för första gången, ett formellt kommunikationsmedel mellan design och kvalitet utan att ritningar krävs. Intentionen med konstruktionen är automatiskt tillgänglig när programmet för detaljen skapas. Med CAD-programvaruverktyg kan komponenttillverkare få en enda CAD-fil och utföra alla erforderliga steg för att konstruera och inspektera en viss detalj.

Dessutom löser MBD fel på grund av den mänskliga faktorn genom att överföra anteckningar till kontrollprogramvaran. Den etablerade användningen av 2D-ritningar för att tillhandahålla dokumentation som GD&T, materialförteckning och andra konstruktionsdetaljer har utsatt företagen för de risker som den mänskliga faktorn medför vid tolkning av informationen. Den modellbaserade definitionen utgörs helt av digital 3D-data för att definiera och tillhandahålla specifikationer för delar och komponentgrupper och möjliggör bokstavligt talat den papperslösa kontrollen”.

Slutligen utgör MBD en automatisk mekanism för att skapa detaljprogram direkt från informationen i 3D-designen. Kontrollprogram förändras när designändringar utförs och samtliga länkar uppdateras automatiskt. När toleransen för ett objekt förändras, uppdaterar programmet alla länkade objekt. Denna funktion är verkligen tidsbesparande, särskilt när det gäller mer komplexa detaljer. Om en detalj har 80 hål med liknande toleranssättning och en specifikation ändras, kan ett enda klick uppdatera alla länkade mått utan ytterligare ingrepp från operatören.

Nu kan PC-DMIS användas på en PC

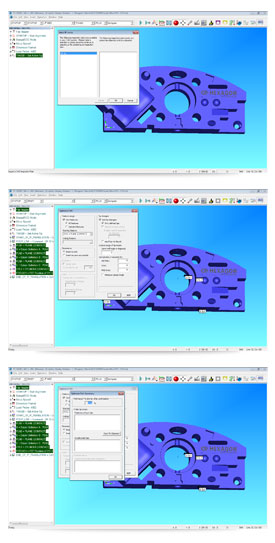

Utvecklingen fortskrider och det är några få CAD-baserade kontrollprogram som håller takten med MBD och utnyttjar fördelarna med nya inbäddade GD&T-data. En del system tillhandahåller grundfunktioner, som att skapa objekt, nollpunktsdefinition och länkade mått med ett enda musklick. Kontrollprogrammet PC-DMIS Planner som har utvecklats av Hexagon har gått ännu längre och automatiserat kontrollprocesserna utifrån konstruktionsändringar och inbäddade GD&T. Programvaran kan skapa heltäckande program och delprogram samt kontrollera revideringar och det är helt enhetsneutralt. Den kan användas oavsett vilken mättekniken, som avkänning, scanning, kontinuerlig analog, optisk och laser.

När kontrollprogramvaran länkas dynamiskt till CAD, meddelar funktionen Change Manager kvalitetsteknikerna om eventuella uppdateringar och ändringar av CAD-modellen. Ändringarna kan godkännas eller avvisas och programvaran redigerar automatiskt kontrollvägen så att den omfattar de erforderliga ändringarna så effektivt som möjligt. Även om kontrollvägen för objekt och mått genereras automatiskt med betoning på mäteffektiviteten kan användaren enkelt anpassa mätrapporten så att den uppfyller individuella krav.

PC-DMIS Screenshots är en enkel process för att importera CAD-data och välja ram för egenskapskontroll och/eller andra linjära mått från 3D-modellen. Varje mått som väljs lägger till de senaste egenskaperna och toleranssättningen till kontrollplanen utifrån konstruktörens avsikter, det eliminerar inspektörernas tolkning. Programvaran använder PTB-certifierade algoritmer för standarderna ASME Y14.5 – 1994, ASME Y14.5 – 2009 och ISO för att garantera högsta nivån av noggrannhet vid godkännanden av mått. Det görs automatiskt när grundplanen skapas. Kontrollprogramvaran säkerställer att vanliga referensobjekt som förekommer i kontrollramar för många objekt inte fördubblas under kontrollrutinen. Det ger effektiva kontroller med bibehållen noggrannhet. Det här innebär ett paradigmskifte i processen eftersom det tidigare alltid var kvalitetsteknikern som ansvarade för genomloppstiden och noggrannheten. Den modellbaserade definitionen gör att denna börda läggs på programvaran istället för på teknikern.

Med verktygen PC-DMIS kan mätvägen optimeras automatiskt. Programvarugrupperna inspekterade objekt utifrån närhet och probningsvinkel så att proberotationer och spetsbyten minimieras. Standardparametrarna i Multiple Measurement Plan kan ställas in av inspektören för att tydliggöra antalet punkter och deras placering för olika krav från kunder och den interna kontrollen. När planen importeras, kan realtidsfunktionen i PC-DMIS användas för att antingen gå igenom mätplanen steg för steg och utföra ändringar i farten eller för att punktredigera kända problemområden och nyckelegenskaper. De flesta kontrollrutinerna får en trettioprocentig ökning i genomloppstid genom att detta förhållningssätt används, medan andra får ökningar på över femtio procent.

Eftersom effektivitet är lika med hastighet och hastighet kräver säkerhet finns ett annat programvaruframsteg som utnyttjar fördelarna med PC-DMIS-modellens inbyggda omskrivande rektangel. Detaljer som är runda eller ojämna (som turbinblad, styrarmar och proteser/implantat) omfattas också av den omskrivande rektangeln. När detta ”kraftfält” aktiveras i PC-DMIS, riktar avancerade algoritmer probespetsen så att detaljen automatiskt undviks. Det kräver att proben på ett säkert sätt backar bort från detaljen och fixturen innan den flyttas till nästa objekt eller roterar ett helt varv. Operatören behöver inte längre oroa sig för dessa flyttar.

Vad händer efter MBD?

Genom att ta till vara på den enorma potentialen hos 3D-information fortsätter MBD att utvecklas. Företag kan stärka sina CAD-modeller med ytterligare förbättringar av produktens utvecklingsprocess, och samtidigt samla säkra kvaliteten ytterligare med förbättrad kontrollprogramvara som kan utnyttja MBD . Genom att all viktig information är inbäddad i CAD-modellen kan en organisation räkna med att spara tid och minska risken för fel på grund av den mänskliga faktorn.

MBD minskar arbetsbördan för inspektörerna genom att ta över en del av slitgörat som uppstår i samband med ändringsbearbetningar. Även om inspektörerna fortfarande måste finslipa resultatet genom att tillämpa sin specialkunskap inom bästa metrologiska praxis, fixturer, kundkrav och användning av GD&T, elimineras en stor andel av den tid som läggs på justeringar av kontrollrutiner på grund av revisioner eftersom programvaran axlar detta ansvar.

Fler och fler företag upptäcker att MBD är värt guld och avdelningarna för kvalitetssäkring blir allt effektivare. Det innebär också att ingenjörerna i allt högre grad kan förverkliga den ursprungliga avsikten med sina detaljer och komponentgrupper. Alla dessa framgångar gör det möjligt att föreställa sig en värld där kvalitetstekniker strömlinjeformar detaljkontroller utan ansträngning.