Цифровое определение продукта сулит большие выгоды для контроля качества

Планирование проверок существенно расширяется благодаря MBD и GD&T

Свяжитесь с нами

В долгом процессе развития 3D моделей, вы, возможно, не думаете о том, возможен ли инновационный прогресс в этой точке. Рассмотрим цифровое определение продукта, или MBD, термин и методологию, долго не принимавшиеся во внимание разработчиками программного обеспечения и аэрокосмической промышленностью. Удивительно, но в этой области наблюдается повышенная активность; эта технология дает поистине ценный вклад в производственные показатели.

"Золото" MBD заключается в его возможности ускорения и облегчения процесса разработки изделия в процесс, исключающий разработку чертежей и основанный на использовании информационно насыщенных трехмерных моделей САПР, которые полностью определяют и представляют характеристики деталей и сборок. Такой современный подход к промышленному проектированию имеет самые разные последствия в виде экономии времени и денег, от упрощения производственных операций до значительного улучшения процессов контроля.

Переход на трехмерные модели САПР ускорился в последние годы, поскольку все больше проектных и производственных компаний осваивают технологии моделирования объемных и двумерных объектов. Однако трехмерным моделям не хватало информации GD&T (геометрических размеров и допусков), поэтому можно было только догадываться о допустимых отклонениях детали. Кроме того, любые изменения в исходный проект превращались в длительный процесс повторной разработки рабочих чертежей -- иногда проводившийся по нескольку раз; при этом каждое изменение требовало затрат дорогостоящего времени и давало возможность возникновения ошибок. Все эти хитросплетения стекались на стол инспектору по качеству.

В мире обеспечения качества основной проблемой, связанной с типовыми моделями САПР, является то, что они требуют отдельного концептуального проекта для определения структуры данных, ключевых характеристик и погрешностей, чтобы затем создать план проверки. При таком сценарии иногда требуется обращаться к проектировщику, который мог бы интерпретировать информацию GD&T, что не совсем удобно для международных компаний. Добавьте сюда навязчивый вопрос о том, являются ли данные чертежа САПР наиболее поздней ревизией, и у вас готов рецепт, чтобы запутаться окончательно.

Цифровое определение продукта -- MBD -- появилось на сцене, чтобы распутать эту сложность, поскольку несколько современных пакетов САПР позволяют внедрять данные GD&T в модели. Вся необходимая информация о продукте и данные о плане проверок внедряются в единственный объект, контролируемый версией, -- трехмерную модель САПР. MBD сводит в модель структуру данных и уровни контроля детали, интерпретацию параметров GD&T, сведения об изделии и другую необходимую размерную информацию. С точки зрения задач контроля качества, это хорошие новости... Очень хорошие новости!

Чтобы получить представление о возможностях, стоит изучить преимущества, присущие информационно насыщенной модели САПР. Во-первых, MBD вначале предусматривает формальную основу обмена сведениями между проектными службами и отделом контроля качества без потребности распечатки документации, поскольку замыслы проектировщика автоматически становятся доступны на момент разработки программы обработки детали. Используя программные инструменты САПР, изготовители деталей имеют возможность получать отдельный файл САПР и выполнять все необходимые действия по изготовлению и инспекции данной детали.

Во-вторых, MBD устраняет ошибки, вызванные человеческим фактором при внесении замечаний в программное обеспечение разработки плана проверок. Традиционное использование двухмерных чертежей для представления такой документации, как GD&T, ведомости материалов и другой проектной документации, создавало для компаний неустранимый риск возникновения человеческой ошибки при интерпретации этой информации. Цифровое определение продукта основано исключительно на трехмерных цифровых данных, описывающих и передающих эти характеристики для изготовления деталей и готовых сборок, что дает термину "безбумажной проверки" его истинное значение.

И наконец, самое главное: цифровое определение продукта дает автоматизированный механизм создания программы детали непосредственно из информации трехмерного проекта. Программы проверки меняются по мере внесения изменений в проект; все зависимости также обновляются автоматически. При изменении допуска по одному из параметров программа обновляет все связанные с ним характеристики. Такая возможность позволяет существенно экономить время, особенно при работе с наиболее сложными деталями. Например, если деталь имеет 80 отверстий с одинаковыми допусками и происходит изменение в проекте, то простым щелчком мыши моментально будут обновлены все связанные с этим параметром размеры, без дальнейшего вмешательства оператора.

Если эту программу проверки связать динамически с САПР, то ее функция Change Manager будет оповещать инженера по качеству об изменениях и обновлениях, внесенных в модель САПР. Эти изменения могут быть приняты или отклонены; при этом программа автоматически пересмотрит траекторию проверки, выбрав наиболее эффективный путь, включающий в себя требуемые изменения. Хотя процедура проверки характеристик и размеров автоматически генерируется, исходя из эффективности измерения, пользователь может легко перестроить отчет об измерениях так, чтобы он удовлетворял его требованиям.

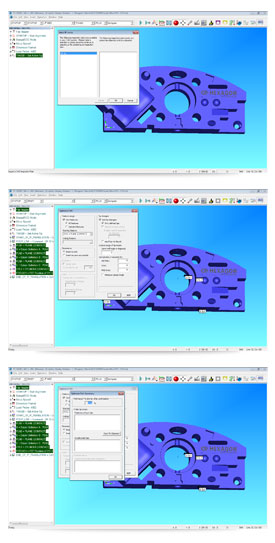

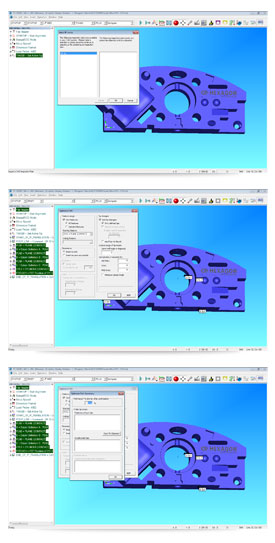

PC-DMIS ScreenshotsIt представляет собой простую процедуру импорта данных САПР и выбора фрагментов процедур управления, а также измерений линейных размеров из трехмерной модели. Все выбранные размеры добавляют в план наиболее новые параметры и допуски, исходя из плана проверки, определенного намерениями проектировщика, не делая при этом преобразований, требуемых инженером по качеству. Программа использует алгоритмы, сертифицированные PTB по стандартам ASME Y14.5 – 1994, ASME Y14.5 – 2009 и ISO, гарантируя высочайший уровень точность инспекции измерений. Все это выполняется автоматически после разработки исходного плана. Программное обеспечение для проведения проверок также гарантирует то, что общие базовые элементы, представленные разными фрагментами программы контроля, не будут дублироваться в процедуре проверки, что позволяет эффективно использовать время проверки при одновременном соблюдении требовании точности. Это -- коренное изменение в процессе, поскольку обеспечение производительности и точности всегда лежало на инженере по качеству. По существу, цифровое представление модели переносит груз ответственности с инженера на программу.

С помощью инструментов PC-DMIS траектория измерения может быть оптимизирована автоматически. Программа группирует инспектируемые характеристики по параметрам приближения и угла измерения, минимизируя повороты измерительной головки и смену щупов. Инспектор может устанавливать в программе Multiple Measurement Plan значения по умолчанию для уточнения количества взятых точек и их положения согласно требованиям различных заказчиков или внутренним требованиям проверки. Также, после того как план будет импортирован, работа PC-DMIS в реальном времени может проходить как последовательное выполнение плана измерения с внесением корректировок на ходу, или в виде выборочной проверки определенных областей, вызывающих сомнение, или ключевых параметров. Большинство процедур проверок показывают 30-процентное увеличение пропускной способности благодаря использованию этого нового подхода, в то время как для остальных это увеличение достигает свыше 50%.

Поскольку эффективность означает скорость, а скорость требует безопасности, другое развитие программного обеспечения дает преимущества в рамках, присущих моделям PC-DMIS. Детали, имеющие круглую или неправильную форму (например, турбинные лопатки, рычаги управления, протезы и импланты, и т.д.), также находятся внутри ограничивающих рамок. При активации этого "силового поля" в PC-DMIS мощные алгоритмы возьмут управление наконечником щупа и автоматически обследуют деталь. Это требует безопасного возврата датчика от детали и крепления, перед тем как переместить его для измерения следующего параметра или произвести поворот головки датчика. Теперь оператор не должен волноваться о перемещениях.

Используя непреодолимую мощь трехмерной информации, MBD продолжает движение по пути полного раскрытия своего потенциала. Компании могут использовать свои модели САПР для дальнейшего усовершенствования процесса разработки изделий и, в то же время, пожинать плоды улучшения контроля качества благодаря применению совершенного программного обеспечения, позволяющего использовать все преимущества MBD. Внедрив релевантную информацию в модель САПР, предприятие может рассчитывать на уменьшение времени проверки и сокращения числа ошибок, обусловленных человеческим фактором.

MBD обещает снизить нагрузку на инспекторов, взяв на себя часть работы, связанной с проверкой изменений. Несмотря на то, что инспекторам по-прежнему необходимо обрабатывать результаты, используя свои знания передовых методов работы, крепления деталей, требований заказчика и применения GD&T, большая доля времени по регулировке процедур проверки согласно ревизиям проекта будет сэкономлена благодаря тому, что ответственность за это возьмет на себя программное обеспечение.

Поскольку все больше компаний начинают разрабатывать золотую жилу MBD, отделы контроля качества будут испытывать на себе всплеск производительности, в то время как инженеры еще больше приблизятся в своей работе к тому, чтобы сохранить первоначальный замысел своих разработок деталей и конструкций. Видя такой прогресс, нетрудно представить мир, в котором инженеры по качеству добиваются ускорения процедур проверки деталей, не прилагая особых усилий.

"Золото" MBD заключается в его возможности ускорения и облегчения процесса разработки изделия в процесс, исключающий разработку чертежей и основанный на использовании информационно насыщенных трехмерных моделей САПР, которые полностью определяют и представляют характеристики деталей и сборок. Такой современный подход к промышленному проектированию имеет самые разные последствия в виде экономии времени и денег, от упрощения производственных операций до значительного улучшения процессов контроля.

Беседы о контроле MBD

Переход на трехмерные модели САПР ускорился в последние годы, поскольку все больше проектных и производственных компаний осваивают технологии моделирования объемных и двумерных объектов. Однако трехмерным моделям не хватало информации GD&T (геометрических размеров и допусков), поэтому можно было только догадываться о допустимых отклонениях детали. Кроме того, любые изменения в исходный проект превращались в длительный процесс повторной разработки рабочих чертежей -- иногда проводившийся по нескольку раз; при этом каждое изменение требовало затрат дорогостоящего времени и давало возможность возникновения ошибок. Все эти хитросплетения стекались на стол инспектору по качеству.В мире обеспечения качества основной проблемой, связанной с типовыми моделями САПР, является то, что они требуют отдельного концептуального проекта для определения структуры данных, ключевых характеристик и погрешностей, чтобы затем создать план проверки. При таком сценарии иногда требуется обращаться к проектировщику, который мог бы интерпретировать информацию GD&T, что не совсем удобно для международных компаний. Добавьте сюда навязчивый вопрос о том, являются ли данные чертежа САПР наиболее поздней ревизией, и у вас готов рецепт, чтобы запутаться окончательно.

Цифровое определение продукта -- MBD -- появилось на сцене, чтобы распутать эту сложность, поскольку несколько современных пакетов САПР позволяют внедрять данные GD&T в модели. Вся необходимая информация о продукте и данные о плане проверок внедряются в единственный объект, контролируемый версией, -- трехмерную модель САПР. MBD сводит в модель структуру данных и уровни контроля детали, интерпретацию параметров GD&T, сведения об изделии и другую необходимую размерную информацию. С точки зрения задач контроля качества, это хорошие новости... Очень хорошие новости!

Реальные преимуществ

Чтобы получить представление о возможностях, стоит изучить преимущества, присущие информационно насыщенной модели САПР. Во-первых, MBD вначале предусматривает формальную основу обмена сведениями между проектными службами и отделом контроля качества без потребности распечатки документации, поскольку замыслы проектировщика автоматически становятся доступны на момент разработки программы обработки детали. Используя программные инструменты САПР, изготовители деталей имеют возможность получать отдельный файл САПР и выполнять все необходимые действия по изготовлению и инспекции данной детали.Во-вторых, MBD устраняет ошибки, вызванные человеческим фактором при внесении замечаний в программное обеспечение разработки плана проверок. Традиционное использование двухмерных чертежей для представления такой документации, как GD&T, ведомости материалов и другой проектной документации, создавало для компаний неустранимый риск возникновения человеческой ошибки при интерпретации этой информации. Цифровое определение продукта основано исключительно на трехмерных цифровых данных, описывающих и передающих эти характеристики для изготовления деталей и готовых сборок, что дает термину "безбумажной проверки" его истинное значение.

И наконец, самое главное: цифровое определение продукта дает автоматизированный механизм создания программы детали непосредственно из информации трехмерного проекта. Программы проверки меняются по мере внесения изменений в проект; все зависимости также обновляются автоматически. При изменении допуска по одному из параметров программа обновляет все связанные с ним характеристики. Такая возможность позволяет существенно экономить время, особенно при работе с наиболее сложными деталями. Например, если деталь имеет 80 отверстий с одинаковыми допусками и происходит изменение в проекте, то простым щелчком мыши моментально будут обновлены все связанные с этим параметром размеры, без дальнейшего вмешательства оператора.

Работа PC-DMIS на ПКТеперь это не пустые разговоры

В естественной схеме прогресса всего несколько программных платформ контроля на основе САПР идут в ногу с MBD, позволяя получать преимущества от внедрения данных GD&T. Некоторые системы имеют возможность создавать свойства, определения данных и связанные с ними размерные параметры простым щелчком мыши. PC-DMIS Planner, программа для планирования проведения проверок, разработанная Hexagon Metrology, продвигается еще на один шаг вперед благодаря автоматизации процесса проверки на основе изменений проекта и внедренных данных GD&T. Эта программа может создавать программы полной и частичной проверки, а также контролировать ревизии применяемой программы, не зависящие от устройства, на котором она используется. Она также может использоваться независимо от используемых технологий измерения, таких как контактные методы, сканирование, непрерывное аналоговое сканирование, оптические или лазерные технологии.Если эту программу проверки связать динамически с САПР, то ее функция Change Manager будет оповещать инженера по качеству об изменениях и обновлениях, внесенных в модель САПР. Эти изменения могут быть приняты или отклонены; при этом программа автоматически пересмотрит траекторию проверки, выбрав наиболее эффективный путь, включающий в себя требуемые изменения. Хотя процедура проверки характеристик и размеров автоматически генерируется, исходя из эффективности измерения, пользователь может легко перестроить отчет об измерениях так, чтобы он удовлетворял его требованиям.

С помощью инструментов PC-DMIS траектория измерения может быть оптимизирована автоматически. Программа группирует инспектируемые характеристики по параметрам приближения и угла измерения, минимизируя повороты измерительной головки и смену щупов. Инспектор может устанавливать в программе Multiple Measurement Plan значения по умолчанию для уточнения количества взятых точек и их положения согласно требованиям различных заказчиков или внутренним требованиям проверки. Также, после того как план будет импортирован, работа PC-DMIS в реальном времени может проходить как последовательное выполнение плана измерения с внесением корректировок на ходу, или в виде выборочной проверки определенных областей, вызывающих сомнение, или ключевых параметров. Большинство процедур проверок показывают 30-процентное увеличение пропускной способности благодаря использованию этого нового подхода, в то время как для остальных это увеличение достигает свыше 50%.

Поскольку эффективность означает скорость, а скорость требует безопасности, другое развитие программного обеспечения дает преимущества в рамках, присущих моделям PC-DMIS. Детали, имеющие круглую или неправильную форму (например, турбинные лопатки, рычаги управления, протезы и импланты, и т.д.), также находятся внутри ограничивающих рамок. При активации этого "силового поля" в PC-DMIS мощные алгоритмы возьмут управление наконечником щупа и автоматически обследуют деталь. Это требует безопасного возврата датчика от детали и крепления, перед тем как переместить его для измерения следующего параметра или произвести поворот головки датчика. Теперь оператор не должен волноваться о перемещениях.

MBD – Куда идти дальше?

Используя непреодолимую мощь трехмерной информации, MBD продолжает движение по пути полного раскрытия своего потенциала. Компании могут использовать свои модели САПР для дальнейшего усовершенствования процесса разработки изделий и, в то же время, пожинать плоды улучшения контроля качества благодаря применению совершенного программного обеспечения, позволяющего использовать все преимущества MBD. Внедрив релевантную информацию в модель САПР, предприятие может рассчитывать на уменьшение времени проверки и сокращения числа ошибок, обусловленных человеческим фактором.MBD обещает снизить нагрузку на инспекторов, взяв на себя часть работы, связанной с проверкой изменений. Несмотря на то, что инспекторам по-прежнему необходимо обрабатывать результаты, используя свои знания передовых методов работы, крепления деталей, требований заказчика и применения GD&T, большая доля времени по регулировке процедур проверки согласно ревизиям проекта будет сэкономлена благодаря тому, что ответственность за это возьмет на себя программное обеспечение.

Поскольку все больше компаний начинают разрабатывать золотую жилу MBD, отделы контроля качества будут испытывать на себе всплеск производительности, в то время как инженеры еще больше приблизятся в своей работе к тому, чтобы сохранить первоначальный замысел своих разработок деталей и конструкций. Видя такой прогресс, нетрудно представить мир, в котором инженеры по качеству добиваются ускорения процедур проверки деталей, не прилагая особых усилий.