Definirea pe baza modelului promite beneficii majore pentru asigurarea calității

Planificarea inspecției optimizată semnificativ prin MBD și GD&T

Contactați-ne

După lunga evoluție a CAD 3D, s-ar crede că nu mai pot apărea progrese inovatoare în acest moment. Să luăm, de exemplu, definirea pe baza modelului, sau MBD, un termen și o metodologie îndelung tatonate de dezvoltatorii de programe și industria aerospațială. În mod surprinzător, în acest domeniu activitatea este una semnificativă, iar tehnologia poate adăuga valoare reală programului de producție.

Valoarea MBD stă în capacitatea de a fluidiza dezvoltarea produsului într-un proces fără desene bazat pe un model CAD 3D bogat în informații care definește complet și oferă specificațiile necesare pentru piese și ansambluri. Abordarea modernă în proiectarea produselor are mai multe ramificații de timp și cost, de la simplificarea operațiunilor de producție la optimizarea semnificativă a proceselor de inspecție.

Discuția despre Inspecțiile MBD

Trecerea la CAD 3D a fost una accelerată în ultimii ani, pe măsură ce din ce în ce mai multe societăți producătoare și de proiectare au adoptat tehnicile de modelare solidă și de suprafață. Cu toate acestea, modelelor 3D le lipseau informațiile GD&T (dimensionare geometrică și toleranțe), astfel încât discrepanțele admisibile ale piesei puteau fi numai ghicite. Suplimentar, orice schimbare a proiectului inițial se transforma într-un lung proces de reproiectare a tiparelor detaliate - uneori în mod repetat - fiecare schimbare consumând timp valoros și lăsând loc de erori. Toate aceste probleme extind rolul inspectorului de calitate.

În lumea asigurării calității, principala problemă a modelului tipic CAD este că necesită un tipar separat pentru a determina structura datelor, caracteristicile cheie și toleranțele pentru a crea un plan de inspecție. Scenariul necesită, ocazional, accesul la proiectantul produsului pentru a interpreta unele informații GD&T, ceea ce nu este tocmai convenabil pentru corporațiile multinaționale. Dacă se mai adaugă și întrebarea sâcâitoare dacă versiunea datelor sau tiparul CAD sunt cele mai recente, obținem rețeta circumvoluțiunii.

MBD a apărut pentru a ameliora această complexitate, deoarece, astăzi, mai multe pachete de programe CAD permit integrarea GD&T. Toate informațiile produsului și datele planului de inspecție sunt integrate într-o singură entitate controlabilă - modelul CAD 3D. MBD consolidează structura datelor componente și nivelul de revizie, interpretarea GD&T, detaliile produsului și alte informații de dimensiune necesare în model. Pentru asigurarea calității, este o veste bună ... o veste foarte bună.

Beneficii reale

Pentru a înțelege posibilul, merită să studiem beneficiile inerente ale unui model CAD bogat în informații. Pentru început, MBD oferă, pentru prima dată, un vehicul de comunicare formală între proiectare și calitate, fără necesitatea tiparelor, astfel încât intenția de proiectare este disponibilă automat când este creat programul piesei. Cu ajutorul instrumentelor CAD, producătorii de componente pot primi un singur fișier CAD și pot urma toți pașii necesari pentru a construi și inspecta o anumită piesă.

În al doilea rând, MBD rezolvă problema erorii umane prin transferul notelor în programul de inspecție. Folosirea desenelor tradiționale 2D pentru completarea documentației, cum ar fi GD&T, lista de materiale și alte configurații tehnice a expus societățile la riscul inerent de eroare umană în interpretarea acestor informații. Definirea pe baza modelului se bazează exclusiv pe datele digitale 3D și oferă specificații pentru piese și ansambluri de produse, dând un înțeles plauzibil termenului de "inspecție fără hârtie."

În cele din urmă, și cel mai important, MBD oferă un mecanism automat pentru crearea programului piesei direct din informațiile proiectului 3D. Programele de inspecție se schimbă odată cu modificarea proiectului, iar dependențele sunt și ele actualizate automat. Când se modifică toleranța unei caracteristici, programul actualizează toate caracteristicile asociate. Această funcție economisește timp prețios, în special la piesele mai complexe. De exemplu, dacă o piesă conține 80 de orificii cu toleranțe similare și se modifică o specificație, un simplu clic actualizează instantaneu toate dimensiunile asociate fără intervenția suplimentară a operatorului.

PC-DMIS Lucrul pe un PC Mai mult decât o simplă discuție

În schema naturală a progresului, câteva platforme de inspecție bazate pe CAD țin pasul cu MBD și materializează avantajele noilor date integrate GD&T. Unele sisteme oferă capacitatea de a crea caracteristici, definiții de date și dimensiuni asociate cu un singur clic. PC-DMIS Planner, un program de planificare a inspecției, dezvoltat de Hexagon Metrology, face un pas mai departe prin automatizarea procesului de inspecție pe baza modificărilor din proiect și a informațiilor GD&T integrate. Programul poate crea programe de inspecție completă și sub-inspecție și versiunii de control, folosind un program independent de dispozitiv. De asemenea, se poate folosi indiferent de tehnologia de măsurare aplicată, cum ar fi contact, scanare, scanare analogă continuă, optică și laser.

Când programul de inspecție este legat dinamic la CAD, funcția de administrare a modificărilor Change Manager notifică tehnicianul de calitate cu privire la actualizarea sau modificarea modelului CAD. Modificările pot fi acceptate sau respinse, programul revizuind automat planul de inspecție pe baza traseului celui mai eficient pentru a include modificările necesare. Deși programul de inspecție pentru caracteristici și dimensiuni este generat automat cu accent pe eficiența de măsurare, utilizatorul poate personaliza cu ușurință raportul măsurătorilor pentru a se potrivi cerințelor.

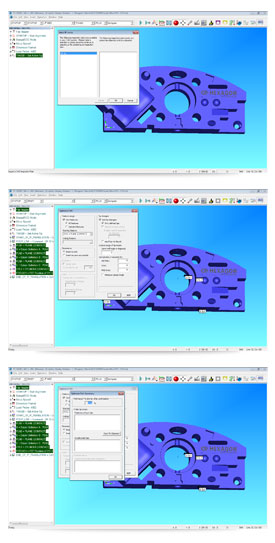

PC-DMIS ScreenshotsIt este un proces simplu pentru importul datelor CAD și selectarea cadrelor de control și / sau pentru dimensionarea liniară din modelul 3D. Fiecare dimensiune selectată adaugă cele mai noi caracteristici și toleranțe la planul de inspecție pe baza intenției proiectantului, eliminând interpretarea inspectorului. Programul se folosește de algoritmi certificați PTB pentru ASME Y14.5 – 1994, ASME Y14.5 – 2009 și de standardele ISO pentru a asigura cel mai înalt nivel de precizie pentru acceptarea măsurătorilor. Acest lucru se realizează automat la crearea planului inițial. Programul de inspecție asigură, de asemenea, imposibilitatea de reproducere a caracteristicilor cu date comune legate la cadre de control pentru caracteristici multiple în programul de inspecție, ceea ce păstrează eficiența timpului de inspecție și precizia. Este o schimbare de paradigmă a procesului, deoarece tehnicianul de calitate a fost întotdeauna responsabil pentru asigurarea rezultatelor și a preciziei. În esență, definirea pe baza modelului transferă sarcina de la tehnician la program.

Cu ajutorul instrumentelor PC-DMIS Planner, calea de măsurare poate fi optimizată automat. Grupurile de programe au inspectat caracteristicile prin proximitate și unghiul de măsurare, minimizând numărul de rotații ale capului de măsurare și schimbarea vârfului. Parametrii prestabiliți ai planului de măsurători multiple pot fi setați de inspector pentru a clarifica numărul de puncte colectate și locația acestora pentru diferiți clienți sau diferite cerințe interne de inspecție. De asemenea, după ce planul este importat, funcția în timp real a PC-DMIS poate fi folosită pentru a modifica planul de măsurare în timpul operațiunii sau pentru edita local zonele vizate ori caracteristicile cheie. Majoritatea programelor de inspecție au avut rezultate cu treizeci de procente mai bune folosind această nouă abordare, în timp ce altele s-au bucurat de o creștere mai mare de cincizeci de procente.

Cu ajutorul instrumentelor PC-DMIS Planner, calea de măsurare poate fi optimizată automat. Grupurile de programe au inspectat caracteristicile prin proximitate și unghiul de măsurare, minimizând numărul de rotații ale capului de măsurare și schimbarea vârfului. Parametrii prestabiliți ai planului de măsurători multiple pot fi setați de inspector pentru a clarifica numărul de puncte colectate și locația acestora pentru diferiți clienți sau diferite cerințe interne de inspecție. De asemenea, după ce planul este importat, funcția în timp real a PC-DMIS poate fi folosită pentru a modifica planul de măsurare în timpul operațiunii sau pentru edita local zonele vizate ori caracteristicile cheie. Majoritatea programelor de inspecție au avut rezultate cu treizeci de procente mai bune folosind această nouă abordare, în timp ce altele s-au bucurat de o creștere mai mare de cincizeci de procente.

Pentru că eficiența înseamnă viteză, iar viteza necesită siguranță, un alt progres tehnologic beneficiază de dreptunghiul de delimitare inerent al modelului PC-DMIS. Piesele rotunde sau cu formă neregulată (de exemplu lamele turbinelor, brațe de control direcție, proteze / implanturi) sunt incluse, de asemenea, în dreptunghiul de delimitare. Când acest "câmp de forță" este activat în PC-DMIS, algoritmii avansați direcționează capul de măsurare pentru a îndepărta automat piesa. Astfel, capul de măsurare trebuie să se îndepărteze de piesă și accesorii în condiții de siguranță înainte de a trece la următoarea caracteristică sau de a completa rotația capului de măsurare. Operatorul nu mai este responsabil pentru mișcări.

MBD - Încotro?

Folosind forța de neoprit a informațiilor 3D, MBD continuă drumul spre potențialul integral. Societățile pot folosi modelele CAD pentru îmbunătățiri viitoare ale procesului de dezvoltare a produselor și, în același timp, pot optimiza procesul de asigurare a calității prin programe de inspecție astfel încât să profite din plin de avantajele MBD. Prin integrarea tuturor informațiilor relevante în modelul CAD, organizația va economisi timp și va reduce posibilitatea erorii umane.

MBD promite să reducă sarcina inspectorilor prin preluarea unora dintre activitățile dificile asociate reviziilor. Deși inspectorii vor trebui să finiseze în continuare rezultatele prin aplicarea cunoștințelor specializate, a celor mai bune practici metrologice, a cerințelor clientului și prin aplicarea GD&T, mare parte din timpul alocat ajustării programelor de inspecție pentru a corespunde reviziilor este redus deoarece programul este cel care preia această responsabilitate.

Pe măsură ce din ce în ce mai multe societăți vor aplica MBD, departamentele de asigurare a calității vor înregistra o creștere a productivității, iar inginerii vor fi și mai aproape de păstrarea intenției originale de proiectare a pieselor și ansamblurilor. Cu tot acest progres, nu este greu să ne imaginăm o lume în care tehnicienii de calitate eficientizează inspecția pieselor fără niciun efort.