MODEL BASED DEFINITION (MBD) obietnicą licznych korzyści w procesie zapewniania jakości

Planowanie kontroli znacznie udoskonalone dzięki MBD i GD&T

Kontakt

Jeśli chodzi o 3D CAD, zapewne nikt z nas nikt nie przypuszczał, że w tej technologi możliwe są jeszcze jakieś innowacje Jedną z nich jest MBD oznaczająca możliwość tworzenia dokumentacji produkcyjnej bez użycia rysunków 2D tj definiowanie poszczególnych składników i złożeń produktów za pomocą trójwymiarowych modeli. MBD od dłuższego już czasu budzi zainteresowanie programistów i profesjonalistów z sektora lotniczego. Zaskakujące, że w tej dziedzinie odnotowano tak dużą aktywność. Co ważne, technologia ta może stanowić ogromną wartość w świecie metrologii.

Zaletą MBD jest możliwość optymalizacji rozwoju produktu, odchodząc od procesu opartego na rysunkach na rzecz bogatych w informacje modeli 3D CAD, które w pełni definiują specyfikacje dla części i instalacji. To na wskroś nowoczesne podejście do projektu produktu posiada wiele zalet pozwalających na oszczędność czasu i pieniędzy - od uproszczenia czynności produkcyjnych po znaczne udoskonalenie procesów kontroli.

Porozmawiajmy o roli MBD w procesie kontroli

W ostatnich latach nastąpił znaczny i bardzo szybki zwrot w kierunku modeli 3D CAD, ponieważ coraz więcej firm zajmujących się projektowaniem i produkcją korzysta z technik modelowania powierzchniowego i bryłowego. Jednak modele 3D nie posiadają informacji dotyczących wymiarów i tolerancji (GD&T), dlatego dozwolone rozbieżności części były jedynie kwestią domysłów. Dodatkowo wszelkie zmiany w oryginalnych założeniach projektowych kończyły się czasochłonnym ponownym opracowywaniem szczegółowego projektu na papierze - czasami wielokrotnie. Każda taka zmiana wiązała się ze stratą czasu i możliwościami wystąpienia potencjalnych błędów. Wszystkie te zawiłości lądowały na biurku inspektora ds. jakości.

W procesie zapewniania jakości główny problem stanowi typowy model CAD, który wymaga osobnego schematu, aby określić struktury danych, kluczowe charakterystyki oraz tolerancje do opracowania planu kontroli. Scenariusz ten czasami wymaga kontaktu z projektantem produktu, aby pomógł w interpretacji niektórych informacji GD&T, co nie zawsze jest wygodne dla korporacji globalnych. Wystarczy zamieszanie i niepewność odnośnie jakże nurtującej kwestii, czy dane CAD lub projekt papierowy to najbardziej aktualne informacje, a już mamy gotową receptę na wywołanie niepokojów i burzy.

MBD pojawiła się na scenie metrologii, aby załagodzić napiętą sytuację i spory - wiele pakietów oprogramowania CAD obecnie ma wbudowaną funkcję GD&T. Wszystkie istotne informacje o produkcje oraz dane dotyczące planowania kontroli zostały połączone w jeden kontrolowany podmiot - model 3D CAD. MBD w jednym modelu łączy strukturę danych elementu oraz różne poziomy kontroli, interpretację GD&T, szczegóły produktu oraz wszelkie inne niezbędne dane dotyczące wymiarów. Dla procesu zapewniania jakości to dobra, a nawet bardzo dobra wiadomość.

Rzeczywiste Korzyści

Warto uważniej przyjrzeć się korzyściom płynącym z zastosowania bogatych w informacje modeli CAD, aby w pełni je wykorzystać. Po pierwsze, co było wcześniej niespotykane, MBD tworzy pomost komunikacyjny między projektem a jakością, bez konieczności przygotowywania papierowej dokumentacji, dzięki czemu założenia projektowe są dostępne automatycznie w momencie tworzenia programu części. Dzięki narzędziom oprogramowania Projektowania Wspomaganego Komputerowo (CAD) producenci komponentów zaledwie na podstawie jednego pliku CAD mogą zakończyć wszystkie etapy procesu produkcyjnego niezbędne do wyprodukowania i kontroli danej części.

Po drugie MBD rozwiązuje kwestię ludzkiego błędu poprzez przekazanie informacji do oprogramowania pomiarowego. Tradycyjne wykorzystanie rysunków 2D, aby stworzyć dokumentację taką jak GD&T, zestawienie materiałów (BOM) oraz inne konfiguracje inżynieryjne, naraża przedsiębiorstwa na ryzyko wystąpienia ludzkiego błędu podczas interpretacji tych informacji. MBD, definiując i dostarczając specyfikacje dla części i montażu produktu, opiera się wyłącznie na cyfrowych danych 3D. Dzięki niej komputerowa (bez wykorzystania papieru) kontrola staje się rzeczywistością.

Na koniec najważniejsza zaleta - MBD dostarcza automatyczny mechanizm do tworzenia programu części bezpośrednio na podstawie informacji projektowych 3D. Programy kontroli są zmieniane wraz z przeprowadzeniem modyfikacji projektowych. Zależności danych są również aktualizowane automatycznie. Gdy zmieniają się tolerancje jednej cechy, program aktualizuje wszystkie inne powiązane z nią cechy geometryczne. To pozwala na znaczą oszczędność czasu, szczególnie w przypadku złożonych części. Na przykład, jeśli część posiada 80 otworów z podobnymi tolerancjami oraz zmianami tolerancji, jedno kliknięcie myszką powoduje natychmiastową aktualizację wszystkich powiązanych wymiarów, bez konieczności dalszej interwencji operatora.

PC-DMIS na komputerze projektanta - To nie są już tylko obietnice

Wraz z rozwojem technologii kilka platform pomiarowych opartych na CAD dotrzymuje kroku MBD i czerpie korzyści z danych pozyskiwanych z wbudowanej funkcji GD&T. Niektóre systemy umożliwiają tworzenie cech, definicji danych oraz powiązanych wymiarów jednym kliknięciem myszki. PC-DMIS Planner - oprogramowanie do planowania pomiarów stworzone przez Hexagon Manufacturing Intelligence - idzie krok dalej i przeprowadza automatyzację procesu pomiarowego opartego na zmianach projektu oraz GD&T. Oprogramowanie może stworzyć pełne programy oraz podprogramy pomiarowe i sterować kontrolą, gdy realizowany jest program, tym samym stanowiąc jednostkę sterującą. Może być ono stosowane niezależnie od przyjętej metody metrologicznej, takiej jak pomiar stykowy, analogowy, wizyjny, za pomocą lasera i skanera.Gdy oprogramowanie pomiarowe jest dynamicznie połączone z CAD, funkcja Change Manager (Menedżer Zmian) informuje kontrolera jakości o aktualizacjach lub zmianach w modelu CAD. Zmiany te mogą zostać zaakceptowane lub odrzucone, a oprogramowanie automatycznie dokonuje kontroli ścieżki pomiarowej w oparciu o najbardziej optymalny i efektywny sposób wdrożenia wymaganych zmian. Mimo, że kontrola cech geometrycznych i wymiarów przeprowadzana jest automatycznie, z naciskiem na wydajność pomiarową, użytkownik bez trudu może dostosować raport pomiarowy do swoich potrzeb.

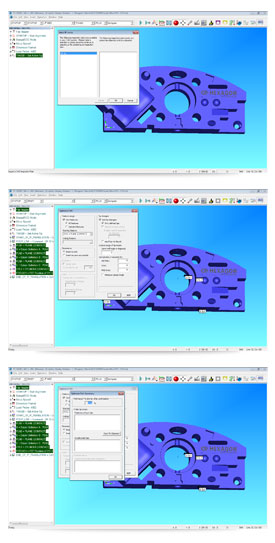

Dzięki PC-DMIS ScreenshotsIt można przeprowadzić importowanie modelu CAD oraz wyznaczanie tolerancji kształtu i położenia cechy oraz/lub inne wymiarowanie liniowe na podstawie modelu 3D. Każdy wybrany wymiar doda aktualizowane cechy i tolerancje do planu opartego na intencjach konstruktora bez konieczności przeprowadzania interpretacji przez kontrolera jakości. Oprogramowanie wykorzystuje algorytmy certyfikowane przez PTB (Physikalisch-Technische Bundesanstalt) zgodnie z normami ASME Y14.5 – 1994, ASME Y14.5 – 2009 oraz ISO, aby zapewnić najwyższy poziom dokładności pomiaru. Jest to przeprowadzane automatycznie podczas tworzenia początkowego planu. Dzięki programowi pomiarowemu cechy wspólne danych badanych w ramach kontroli wielu cech geometrycznych nie powtarzają się podczas przeprowadzania czynności metrologicznych, co skutkuje szybkimi i dokładnymi pomiarami. Ta zmiana paradygmatu przebiegu procesu kontroli zapewnia jego efektywność i dokładność, za co dotychczas odpowiedzialny był kontroler jakości. W rezultacie MBD przenosi ten ciężar z kontrolera na oprogramowanie.

Dzięki narzędziom programu PC-DMIS Planner ścieżka pomiarowa optymalizowana jest automatycznie. Oprogramowanie dzieli zmierzone cechy na grupy, biorąc pod uwagę odległość oraz kąt pomiaru, zmniejszając do minimum ilość obrotów sondy i zmian końcówki pomiarowej. Domyślne parametry Planu Pomiarów Cyklicznych mogą być ustawiane przez inspektora, aby wyznaczyć liczbę pobieranych punktów i ich lokalizację w zależności od różnorodnych wymagań klienta lub wewnętrznych wymagań kontroli. Po importowaniu planu można wykorzystać funkcje czasu rzeczywistego PC-DMIS umożliwiające na bieżąco wprowadzanie zmian w planie pomiarowym lub w edycji plamki na obszarach zainteresowania bądź w kluczowych charakterystykach. Dzięki tym nowym możliwościom wydajność większości czynności pomiarowych wzrosła o 30, a w niektórych przypadkach nawet o 50 procent.

Ponieważ wydajność przekłada się na szybkość, a szybkość wymaga bezpieczeństwa, inną udoskonaloną funkcją oprogramowania jest ramka (bryła) ograniczająca model programu PC-DMIS. Części, które są okrągłe lub mają nieregularne kształty (łopatki turbin, kolumny kierownicze, implanty/protezy itp.) również mieszą się w bryle ograniczającej. Gdy to "pole siłowe" jest aktywowane w PC-DMIS, zaawansowane algorytmy kierują końcówkę pomiarową sondy, aby automatycznie "oczyściła" część. Aby to zrealizować, sonda musi bezpiecznie wrócić od części i mocowania zanim przesunie się w kierunku następnej cechy lub też musi nastąpić pełen obrót głowicy pomiarowej. Tym samym operator już nie martwi się o ruchy sondy.

MBD – I co dalej?

Wykorzystując nieograniczoną moc informacji 3D, MBD nigdy nie ustanie w wysiłkach, aby osiągnąć pełnię swoich możliwości. Przedsiębiorstwa mogą wykorzystać swoje modele CAD do wdrożenia dalszych udoskonaleń w procesie rozwoju produktu, a jednocześnie czerpać korzyści płynące z procesu zapewniania jakości sterowanego oprogramowaniem pomiarowym czerpiącym pełnymi garściami z technologii MBD. Gromadząc wszystkie istotne informacje w modelu CAD, oszczędzamy czas i zmniejszamy możliwość wystąpienia błędu ludzkiego.

Wykorzystując nieograniczoną moc informacji 3D, MBD nigdy nie ustanie w wysiłkach, aby osiągnąć pełnię swoich możliwości. Przedsiębiorstwa mogą wykorzystać swoje modele CAD do wdrożenia dalszych udoskonaleń w procesie rozwoju produktu, a jednocześnie czerpać korzyści płynące z procesu zapewniania jakości sterowanego oprogramowaniem pomiarowym czerpiącym pełnymi garściami z technologii MBD. Gromadząc wszystkie istotne informacje w modelu CAD, oszczędzamy czas i zmniejszamy możliwość wystąpienia błędu ludzkiego.MBD oznacza również zmniejszenie wysiłku kontrolerów jakości. Technologia ta bierze na siebie niektóre zadania inspektorów związane ze zmianami w procesie kontroli. Jednak kontrolerzy nadal będą musieli wykazać się finezją, by uzyskać odpowiednie rezultaty. W tym celu muszą wykorzystać swoją specjalistyczną wiedzę z zakresu metrologii, zapewnić odpowiednie mocowanie części, spełnić wymagania klientów, a także zastosować GD&T. Zaoszczędzą jednak sporo czasu, który wcześniej poświęcali na przygotowanie czynności pomiarowych. Wyręczy ich w tym oprogramowanie.

Coraz więcej przedsiębiorstw trafia na żyłę złota, którą jest MBD . Dzięki temu działy kontroli jakości zwiększają swoją wydajność, a inżynierowie spełniają założenia projektowe części i instalacji. Stąd już tylko krok do idealnego świata, w którym kontrolerzy jakości usprawniają i realizują proces pomiaru części bez najmniejszego choćby wysiłku.