Augmenter le taux d'exploitation des MMT et réduire le temps de traitement avec le HP-L-10.10

La vitesse de la numérisation laser réduit considérablement le temps de contrôle de grandes pièces, en optimisant l'exploitation de la machine et en permettant à l'équipe de traiter plus de projets

Contact

HP-L-10.10: Numérisation de haute productivité avec une MMT dans l'aéronautique

Max Aerostructures est un fournisseur leader de composants de machine et d'assemblages complexes, qui couvre toutes les phases de développement de produits, de la phase de conception à l'étape de fabrication. Établie à Wichita, au Kansas, et fondée en 2016, l'entreprise est rapidement devenue un équipementier aéronautique leader et a étendu ses capacités pour servir aussi l'industrie des semi-conducteurs.

Aujourd'hui, c'est un fabricant expérimenté de tous types de pièces, ayant toutes géométries et tailles, et généralement constitués de métaux durs comme l’aluminium, l'acier et le titane. L'équipe chez Max Aerostructures travaille avec les clients dès le début pour gérer l'approvisionnement de base et participer ensuite à toutes les étapes de fabrication de la pièce.

Elle est spécialisée dans la réalisation de pièces 5 axes volumineuses et complexes, avec de grandes ossatures, des vitres et des composants structurels qui sont tous fabriqués sur divers centres d'usinage CN et se caractérisent en partie par des tolérances de 127 microns sur une distance de 3,5 mètres. L'usinage de précision s'appuie sur l'automatisation, ce qui permet au personnel de contrôler entièrement le processus et de s'assurer que les attentes et spécifications sont remplies.

Pour continuer à se développer, l'entreprise poursuit deux objectifs principaux : réduire les temps de traitement, notamment sur de grands composants, et remplacer les mesures tactiles par des mesures sans contact. Ces objectifs peuvent en partie être atteints grâce à l'optimisation de programmes de fabrication et de contrôle existants. Mais pour les réaliser complètement, la société Max Aerostructures s'est tournée vers une nouvelle technologie MMT d'Hexagon.

Pour continuer à se développer, l'entreprise poursuit deux objectifs principaux : réduire les temps de traitement, notamment sur de grands composants, et remplacer les mesures tactiles par des mesures sans contact. Ces objectifs peuvent en partie être atteints grâce à l'optimisation de programmes de fabrication et de contrôle existants. Mais pour les réaliser complètement, la société Max Aerostructures s'est tournée vers une nouvelle technologie MMT d'Hexagon.

« Lorsque nous traitons un nouveau projet, nous essayons toujours de prédéterminer le temps de fonctionnement de la MMT, le nombre de positions et de fixations spéciales nécessaires », explique Matt Price, responsable qualité et programmeur en chef de MMT dans le département de contrôle de la qualité chez Max Aerostructures. « Plus la pièce est grande, plus le temps de traitement sur la machine sera long, et c'est un problème récurrent dans le secteur. Si la pièce couvre pratiquement toute la table, un programme de MMT avec un palpeur tactile aura parfois besoin d'une journée entière s'il doit mesurer plusieurs milliers de points. C'est pourquoi nous avons cherché à réduire la durée du contrôle tout en assurant une inspection intégrale de la pièce. »

Max Aerostructures s'efforce de respecter un délai d'exécution de moins de deux heures pour chaque pièce nécessitant une inspection MMT dans le laboratoire de qualité, quelle que soit la taille de la pièce. Cet objectif très ambitieux pose un grand défi, mais les efforts de l'entreprise ont été récompensés dans ce domaine.

« Nous savions que cela serait difficile à atteindre avec le palpeur tactile », déclare Matt Price. « En raison de la quantité de points et de caractéristiques à mesurer, il nous fallait une solution légèrement différente. »

L'équipe avait déjà fait des expériences avec la technologie de numérisation laser, à la fois avec les MMT et les bras de mesure portables, mais a finalement constaté que ces solutions ne remplissaient pas les exigences, surtout en termes de vitesse de mesure et d'incertitudes des données. Mais Matt Price était convaincu que la nouvelle génération de systèmes de scanner laser MMT d'Hexagon permettrait de réaliser les objectifs de productivité ambitieux.

L'équipe avait déjà fait des expériences avec la technologie de numérisation laser, à la fois avec les MMT et les bras de mesure portables, mais a finalement constaté que ces solutions ne remplissaient pas les exigences, surtout en termes de vitesse de mesure et d'incertitudes des données. Mais Matt Price était convaincu que la nouvelle génération de systèmes de scanner laser MMT d'Hexagon permettrait de réaliser les objectifs de productivité ambitieux.« Cela fait déjà quelques années que nous étudions les possibilités d'un contrôle sans contact », note Matt Price. « Si vous pouvez relever des millions de points en quelques minutes, vous devez trouver un moyen pour intégrer cette technologie dans votre processus de contrôle. Cette avancée métrologique est telle qu'on ne peut l'ignorer, et c'est de toute évidence la prochaine étape clé de la stratégie de mesure. »

En 2020, Max Aerostructures a ajouté le capteur de scanning laser HP-L-10.6 à son équipement et a immédiatement constaté les avantages de cet instrument, qui réduisait de 70 % le temps de contrôle total. La prochaine étape a été réalisée une année plus tard, avec le capteur de scanning laser révolutionnaire HP-L-10.10, lancé par Hexagon en septembre 2021 et immédiatement commandé par Max Aerostructures. Les résultats étaient spectaculaires. Alors que le HP-L-10.6 nécessitait 45 minutes pour contrôler les pièces, le HP-L-10.10 pouvait effectuer cette tâche en seulement 8 minutes.

“Si vous contrôlez de grandes pièces et devez mesurer des milliers de points, il vous faut des heures pour exécuter cette tâche avec le palpeur tactile. C'est inévitable.”

Matt Price

Responsable Qualité

Max Aerostructures

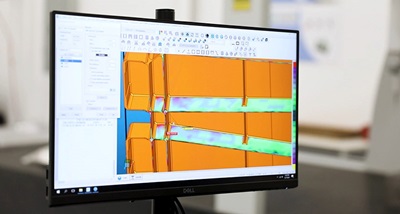

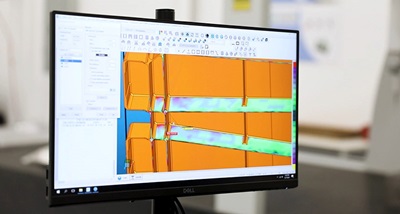

Le HP-L-10.10 intègre la technologie innovante SHINE (élimination systématique hautement intelligente du bruit), qui a permis à son laser à lumière bleue de se déplacer très rapidement sur des surfaces et caractéristiques de différentes couleurs et finitions, en collectant des données de nuage de points de haute densité d'excellente qualité. Le profil de mesure par défaut polyvalent du scanner, qui se base sur une adaptation automatique de l'exposition en mode point par point, est idéal pour l'intégration de l'instrument dans un système de contrôle automatisé.

« Je pensais que nous allions effectuer un petit pas en avant et que ce serait un peu mieux que les produits que j'avais vus préalablement, avec une plus haute performance », indique Matt Price. « Mais le 10.10 est très rapide. Je n'ai pas de mots pour décrire cette vitesse incroyable. Les ingénieurs Hexagon ont montré des scans échantillons à diverses personnes lorsqu'ils se sont déplacés et tout le monde a dit la même chose : « Le scanning est déjà terminé ? L'outil scanne avec une rapidité qui correspond à la vitesse de déplacement limite de la machine. »

« Je pensais que nous allions effectuer un petit pas en avant et que ce serait un peu mieux que les produits que j'avais vus préalablement, avec une plus haute performance », indique Matt Price. « Mais le 10.10 est très rapide. Je n'ai pas de mots pour décrire cette vitesse incroyable. Les ingénieurs Hexagon ont montré des scans échantillons à diverses personnes lorsqu'ils se sont déplacés et tout le monde a dit la même chose : « Le scanning est déjà terminé ? L'outil scanne avec une rapidité qui correspond à la vitesse de déplacement limite de la machine. »

En raison de la vitesse et de la performance du HP-L-10.10, la MMT est devenue une option pour des contrôles intégrés au processus, parce qu'elle ne constitue plus un goulot d'étranglement dans l'inspection de la première pièce. On peut ainsi effectuer des contrôles réduits où la pièce est simplement chargée, où quelques sections sont numérisées, où la carte en couleur est vérifiée et où les machines peuvent continuer à produire sans devoir attendre un retour d'information de l'AQ.

« C'est ici que la numérisation laser intervient, apporte le plus de performance et de bénéfices. Elle peut relever tellement de données en une fois qu'elle élimine tout temps d'arrêt généré par l'attente d'un retour d'information, alors que la programmation nécessaire pour accélérer le processus avec un palpeur tactile prend nettement plus de temps. »

« Les clients souhaitent souvent obtenir des détails sur les performances de nos MMT, parce que, dans certains domaines, le contrôle peut être un vrai goulot d’étranglement pour la fabrication. Chaque fois que nous discutons avec les clients ou les faisons visiter notre unité de production, nous leur montrons aussi notre équipement d’inspection et la technologie appliquée, car cet équipement mérite vraiment d’être connu. Avec le 10.10, nous pouvons leur dire que cette solution est la plus courante et celle que nous utilisons aussi. Il n’y a pas de restrictions de capacité, pas de temps d’arrêt. La durée de traitement est inférieure à deux heures. » Nous sommes très fiers de cette performance. »

« Je pensais que nous allions effectuer un petit pas en avant et que ce serait un peu mieux que les produits que j'avais vus préalablement, avec une plus haute performance », indique Matt Price. « Mais le 10.10 est très rapide. Je n'ai pas de mots pour décrire cette vitesse incroyable. Les ingénieurs Hexagon ont montré des scans échantillons à diverses personnes lorsqu'ils se sont déplacés et tout le monde a dit la même chose : « Le scanning est déjà terminé ? L'outil scanne avec une rapidité qui correspond à la vitesse de déplacement limite de la machine. »

« Je pensais que nous allions effectuer un petit pas en avant et que ce serait un peu mieux que les produits que j'avais vus préalablement, avec une plus haute performance », indique Matt Price. « Mais le 10.10 est très rapide. Je n'ai pas de mots pour décrire cette vitesse incroyable. Les ingénieurs Hexagon ont montré des scans échantillons à diverses personnes lorsqu'ils se sont déplacés et tout le monde a dit la même chose : « Le scanning est déjà terminé ? L'outil scanne avec une rapidité qui correspond à la vitesse de déplacement limite de la machine. »En raison de la vitesse et de la performance du HP-L-10.10, la MMT est devenue une option pour des contrôles intégrés au processus, parce qu'elle ne constitue plus un goulot d'étranglement dans l'inspection de la première pièce. On peut ainsi effectuer des contrôles réduits où la pièce est simplement chargée, où quelques sections sont numérisées, où la carte en couleur est vérifiée et où les machines peuvent continuer à produire sans devoir attendre un retour d'information de l'AQ.

« C'est ici que la numérisation laser intervient, apporte le plus de performance et de bénéfices. Elle peut relever tellement de données en une fois qu'elle élimine tout temps d'arrêt généré par l'attente d'un retour d'information, alors que la programmation nécessaire pour accélérer le processus avec un palpeur tactile prend nettement plus de temps. »

« Les clients souhaitent souvent obtenir des détails sur les performances de nos MMT, parce que, dans certains domaines, le contrôle peut être un vrai goulot d’étranglement pour la fabrication. Chaque fois que nous discutons avec les clients ou les faisons visiter notre unité de production, nous leur montrons aussi notre équipement d’inspection et la technologie appliquée, car cet équipement mérite vraiment d’être connu. Avec le 10.10, nous pouvons leur dire que cette solution est la plus courante et celle que nous utilisons aussi. Il n’y a pas de restrictions de capacité, pas de temps d’arrêt. La durée de traitement est inférieure à deux heures. » Nous sommes très fiers de cette performance. »

“Avec le HP-L-10.10, il n'y a pas de restrictions de capacité, même pas de temps d'exécution.”

Matt Price

Responsable Qualité

Max Aerostructures

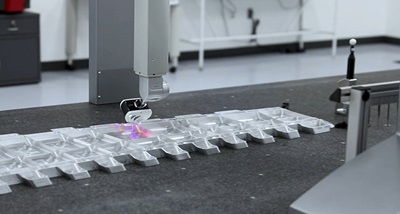

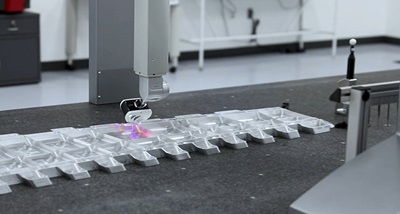

Les structures d'aile font partie des ensembles de pièces les plus volumineux contrôlés chez Max Aerostructures. Les machines fabriquent ces pièces 24 h sur 24, sans opérateur, et assurer l'inspection de cette production continue est une tâche clé du département de contrôle de la qualité.

« Nous devons vérifier ces pièces rapidement, et il est impressionnant de pouvoir les traiter en moins d'une heure sur la MMT. « Plus la pièce est grande, plus le gain de temps obtenu avec le HP-L-10.10 dans la procédure de contrôle est important, et nous avons déjà observé une nette différence entre les modèles 10.6 et 10.10. Mais il s'agit d'un ensemble de 18 pièces traitées par lots de 4. Il y a un potentiel pour augmenter le gain de productivité. »

« Nous devons vérifier ces pièces rapidement, et il est impressionnant de pouvoir les traiter en moins d'une heure sur la MMT. « Plus la pièce est grande, plus le gain de temps obtenu avec le HP-L-10.10 dans la procédure de contrôle est important, et nous avons déjà observé une nette différence entre les modèles 10.6 et 10.10. Mais il s'agit d'un ensemble de 18 pièces traitées par lots de 4. Il y a un potentiel pour augmenter le gain de productivité. »

Parallèlement à l'acquisition du scanner HP-L-10.10, Max Aerostructures s'est équipé de la solution de monitoring PULSE d'Hexagon, qui affiche des informations en temps réel sur un tableau de bord intuitif unique. Conçu pour garantir l'intégrité des données tout en améliorant la sécurité dans des conditions d'inspection modernes dans l'unité de fabrication, PULSE utilise un réseau de capteurs pour enregistrer les variations de température, de vibrations et d'humidité à proximité de la MMT. À cela s'ajoutent des alarmes d'état de l'équipement et notifications de défaillance pour établir un système de surveillance de MMT complet, qui fournit l'information nécessaire pour maintenir la productivité à un niveau maximal.

« Vous obtenez un rapport sur la santé de la machine et si vous ne pouvez pas le surveiller 24 h sur 24, le système crée un journal ou vous envoie un e-mail lorsqu'un incident se produit », ajoute Matt Price. « Cela me permet non seulement d'analyser l'événement survenu, mais aussi de savoir que rien de particulier n'est arrivé. »

« Je l'ai utilisé pour la première fois quand la machine présentait un dysfonctionnement. Lorsque nous avons essayé de déterminer l'origine du problème, j'ai lancé PULSE et constaté une forte fluctuation de vibrations et de pression d'air. À partir de là, nous avons pu déterminer la cause du problème, une faible pression d'air, que nous avons pu rectifier rapidement. PULSE est vraiment un outil incontournable. »

« Nous devons vérifier ces pièces rapidement, et il est impressionnant de pouvoir les traiter en moins d'une heure sur la MMT. « Plus la pièce est grande, plus le gain de temps obtenu avec le HP-L-10.10 dans la procédure de contrôle est important, et nous avons déjà observé une nette différence entre les modèles 10.6 et 10.10. Mais il s'agit d'un ensemble de 18 pièces traitées par lots de 4. Il y a un potentiel pour augmenter le gain de productivité. »

« Nous devons vérifier ces pièces rapidement, et il est impressionnant de pouvoir les traiter en moins d'une heure sur la MMT. « Plus la pièce est grande, plus le gain de temps obtenu avec le HP-L-10.10 dans la procédure de contrôle est important, et nous avons déjà observé une nette différence entre les modèles 10.6 et 10.10. Mais il s'agit d'un ensemble de 18 pièces traitées par lots de 4. Il y a un potentiel pour augmenter le gain de productivité. »Parallèlement à l'acquisition du scanner HP-L-10.10, Max Aerostructures s'est équipé de la solution de monitoring PULSE d'Hexagon, qui affiche des informations en temps réel sur un tableau de bord intuitif unique. Conçu pour garantir l'intégrité des données tout en améliorant la sécurité dans des conditions d'inspection modernes dans l'unité de fabrication, PULSE utilise un réseau de capteurs pour enregistrer les variations de température, de vibrations et d'humidité à proximité de la MMT. À cela s'ajoutent des alarmes d'état de l'équipement et notifications de défaillance pour établir un système de surveillance de MMT complet, qui fournit l'information nécessaire pour maintenir la productivité à un niveau maximal.

« Vous obtenez un rapport sur la santé de la machine et si vous ne pouvez pas le surveiller 24 h sur 24, le système crée un journal ou vous envoie un e-mail lorsqu'un incident se produit », ajoute Matt Price. « Cela me permet non seulement d'analyser l'événement survenu, mais aussi de savoir que rien de particulier n'est arrivé. »

« Je l'ai utilisé pour la première fois quand la machine présentait un dysfonctionnement. Lorsque nous avons essayé de déterminer l'origine du problème, j'ai lancé PULSE et constaté une forte fluctuation de vibrations et de pression d'air. À partir de là, nous avons pu déterminer la cause du problème, une faible pression d'air, que nous avons pu rectifier rapidement. PULSE est vraiment un outil incontournable. »

“Une seule marque est vraiment celle qui vous inspire le plus de confiance, et pour moi c'est Hexagon.”

Matt Price

Responsable Qualité

Max Aerostructures

Matt Price est satisfait des compétences et de l'assistance d'Hexagon et n'a pas l'intention de changer de fournisseur pour de nouvelles solutions.

« J'ai utilisé de nombreux produits métrologiques au cours des 15 dernières années », déclare Matt Price. « Une seule marque est vraiment celle qui vous inspire le plus de confiance, et pour moi c'est Hexagon. Les calculs, les éléments de commande du programme, les détections de collisions, la facilité d'utilisation et la précision sont les meilleurs dans cette catégorie d'équipement. « J'ai toujours dit qu'il n'y avait aucune limite avec le matériel et les logiciels d'Hexagon. Il faut simplement trouver un moyen d'exploiter les fonctionnalités en consultant les forums ou en s'adressant au help desk. »

« Hexagon a toujours disposé d'un vaste ensemble de technologies et développe sans cesse de nouveaux produits. Pour moi, c'est le fournisseur leader mondial de systèmes métrologiques. Il est donc tout à fait pertinent de se tourner d'abord vers Hexagon lorsqu'on recherche de nouvelles solutions matérielles et logicielles. »

« J'ai utilisé de nombreux produits métrologiques au cours des 15 dernières années », déclare Matt Price. « Une seule marque est vraiment celle qui vous inspire le plus de confiance, et pour moi c'est Hexagon. Les calculs, les éléments de commande du programme, les détections de collisions, la facilité d'utilisation et la précision sont les meilleurs dans cette catégorie d'équipement. « J'ai toujours dit qu'il n'y avait aucune limite avec le matériel et les logiciels d'Hexagon. Il faut simplement trouver un moyen d'exploiter les fonctionnalités en consultant les forums ou en s'adressant au help desk. »

« Hexagon a toujours disposé d'un vaste ensemble de technologies et développe sans cesse de nouveaux produits. Pour moi, c'est le fournisseur leader mondial de systèmes métrologiques. Il est donc tout à fait pertinent de se tourner d'abord vers Hexagon lorsqu'on recherche de nouvelles solutions matérielles et logicielles. »