Aumento da utilização de CMM e redução no tempo de execução de medições com o HP-L-10.10

A velocidade da digitalização a laser proporciona uma rápida redução no tempo de execução de peças grandes, aumentando a utilização da CMM e permitindo que a equipe assuma mais projetos

Contato

HP-L-10.10: Digitalização CMM com alta produtividade na indústria aeroespacial

A Max Aerostructures é líder no setor de componentes usinados e montagens complexas, especializada no desenvolvimento de produtos, da concepção à execução. Com sede em Wichita, Kansas, e fundada em 2016, a empresa evoluiu rapidamente para uma importante fabricante aeroespacial, expandindo posteriormente sua capacidade para apoiar fabricantes de semicondutores.

Atualmente, a empresa é uma fabricante experiente de todos os tipos de peças, em todos os formatos e tamanhos, e comumente compostas por metais rígidos, como alumínio, aço e titânio. A equipe da Max Aerostructures trabalha com seus clientes desde os estágios iniciais para gerenciar a base de fornecimento e cuidar de todas as etapas subsequentes da produção de peças.

A equipe da Max tem ampla experiência em peças grandes e complexas de 5 eixos, com grandes nervuras, janelas e componentes estruturais, todas produzidas em vários centros de usinagem CNC e com tolerâncias que chegam a 127 mícrons em uma distância de 3,5 metros. Essa usinagem de precisão é obtida por meio da automação, que permite o controle total do processo e a garantia de atender às expectativas e especificações.

A empresa tem dois objetivos principais para apoiar seu crescimento e desenvolvimento: reduzir os tempos de execução demorados, especialmente em componentes maiores, e substituir a medição tátil por medição sem contato. Parte disso pode ser obtido por meio da otimização dos programas atuais de produção e inspeção. Contudo, para atingir completamente esses objetivos, a Max recorreu à nova tecnologia de inspeção CMM da Hexagon.

A empresa tem dois objetivos principais para apoiar seu crescimento e desenvolvimento: reduzir os tempos de execução demorados, especialmente em componentes maiores, e substituir a medição tátil por medição sem contato. Parte disso pode ser obtido por meio da otimização dos programas atuais de produção e inspeção. Contudo, para atingir completamente esses objetivos, a Max recorreu à nova tecnologia de inspeção CMM da Hexagon.“Quando recebemos um novo projeto, sempre buscamos predeterminar o tempo que será necessário para a execução da CMM, quantas posições e acessórios especiais serão necessários”, explica Matt Price, supervisor de qualidade e programador líder de CMM do departamento de Garantia de qualidade da Max Aerostructures. “Normalmente, quanto maior a peça, mais tempo a máquina ficará ocupada, e isso é um problema em toda a indústria. Se a peça ocupar a maior parte da bancada, um programa CMM com a sonda tátil pode levar o dia todo para ser executado, caso haja alguns milhares de pontos. Por isso buscamos uma maneira de melhorar nosso tempo de inspeção e, ao mesmo tempo, garantir a inspeção de toda a peça.”

A Max buscas manter um tempo de execução inferior a duas horas para cada produto que precisa de inspeção CMM no laboratório de qualidade, independentemente do tamanho da peça. É difícil atender a esse tipo de meta tão exigente, mas a empresa tem obtido consistentemente bons resultados com o cumprimento de metas tão ambiciosas.

“Já sabíamos que seria difícil atingir esse padrão com a sonda tátil”, diz Price. “Considerando o grande número de pontos e características que queremos medir, tivemos que procurar algo um pouco diferente.”

A equipe tinha alguma experiência com tecnologia de digitalização a laser, tanto com CMMs quanto com braços de medição portáteis, mas verificou que essas soluções não atendiam às necessidades, especialmente em relação à velocidade de medição e ruído de dados. Porém, com metas ambiciosas a serem alcançadas para impulsionar os negócios, Price confiava na promessa da última geração de sistemas de scanner a laser CMM da Hexagon.

A equipe tinha alguma experiência com tecnologia de digitalização a laser, tanto com CMMs quanto com braços de medição portáteis, mas verificou que essas soluções não atendiam às necessidades, especialmente em relação à velocidade de medição e ruído de dados. Porém, com metas ambiciosas a serem alcançadas para impulsionar os negócios, Price confiava na promessa da última geração de sistemas de scanner a laser CMM da Hexagon.“Já tínhamos a inspeção sem contato em nossos planos há alguns anos”, diz Price. “Quando você vislumbra uma tecnologia que oferece a capacidade de capturar milhões de pontos em questão de minutos, é preciso encontrar uma maneira de implementá-la em seu processo de inspeção. Trata-se de um avanço muito grande na metrologia para ser ignorado, e é certamente a próxima grande novidade na estratégia de medição.”

Em 2020, a Max incorporou o sensor de digitalização a laser HP-L-10.6 da Hexagon ao seu kit de ferramentas e observou imediatamente os benefícios com uma redução notável de 70% no tempo total de inspeção. O próximo passo foi dado apenas um ano depois, com o inovador sensor de digitalização a laser HP-L-10.10, lançado pela Hexagon em setembro de 2021 e adquirido imediatamente pela Max Aerostructures. Os resultados foram igualmente significativos, com o tempo de inspeção de 45 minutos registrado com o HP-L-10.6 reduzido para apenas 8 minutos com o HP-L-10.10.

“Quando há peças grandes com milhares de pontos usando a sonda tátil, o processo leva horas. Simplesmente não há outro jeito.”

Matt Price

Supervisor de qualidade

Max Aerostructures

O HP-L-10.10 integra a inovadora tecnologia SHINE (Systematic High-Intelligence Noise Elimination) da Hexagon, que permite que o laser de luz azul se mova com extrema rapidez sobre superfícies e recursos de cores e acabamentos variados enquanto coleta dados de nuvem de pontos de alta densidade e incrivelmente limpos. O perfil de medição padrão versátil do scanner com ajuste automático de exposição ponto a ponto o torna ideal para integração a um sistema de inspeção automatizado.

“Eu imaginava que estávamos dando um pequeno passo à frente e que observaríamos alguma melhora em relação aos produtos que eu já havia visto, mas com desempenho aprimorado”, diz Price. “Porém, o 10.10 foi rápido – não subestimo a rapidez com que esse laser pode digitalizar. Os engenheiros da Hexagon apresentaram a algumas pessoas uma digitalização de amostra enquanto elas ingressavam na sala, e todas disseram o mesmo: “a digitalização está acontecendo agora?” Ele digitaliza literalmente nos limites máximos de velocidade de movimento da máquina.”

“Eu imaginava que estávamos dando um pequeno passo à frente e que observaríamos alguma melhora em relação aos produtos que eu já havia visto, mas com desempenho aprimorado”, diz Price. “Porém, o 10.10 foi rápido – não subestimo a rapidez com que esse laser pode digitalizar. Os engenheiros da Hexagon apresentaram a algumas pessoas uma digitalização de amostra enquanto elas ingressavam na sala, e todas disseram o mesmo: “a digitalização está acontecendo agora?” Ele digitaliza literalmente nos limites máximos de velocidade de movimento da máquina.”

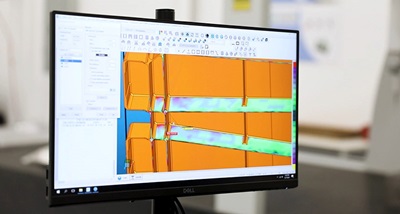

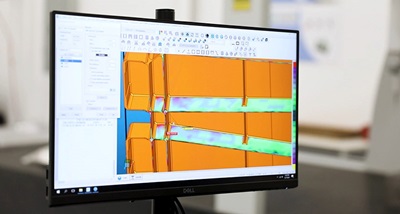

A velocidade e o desempenho do HP-L-10.10 tornam o CMM uma opção para verificações durante o processo, pois não há mais o gargalo da inspeção da primeira peça. Isso permite verificações de programa reduzidas durante o processo, em que basta carregar uma peça, digitalizar algumas seções, verificar o mapa de cores e as máquinas de produção podem continuar funcionando sem precisar esperar pelo feedback do controle de qualidade.

“É nesse ponto que a digitalização a laser entra, fazendo seu melhor trabalho e obtendo os melhores resultados. Com essa capacidade de capturar tantos dados de uma só vez, você não enfrenta esse tempo de inatividade no chão de fábrica, onde a produção está aguardando feedback – há uma variedade impressionante de programações possíveis para acelerar o processo com apenas uma sonda tátil.”

“Os clientes geralmente querem detalhes sobre nossa capacidade de CMM, porque em alguns negócios a inspeção pode ser um grande gargalo para a produção. Sempre que conversamos com os clientes ou os levamos para conhecer a fábrica, em vez de tentar esconder o grupo de inspeção, começamos por ele e mostramos a tecnologia que estamos usando. Com o 10.10, podemos dizer abertamente: ‘a maioria faz dessa maneira; mas nós fazemos assim. Não temos restrições de capacidade nem tempo de inatividade. Este é o nosso tempo de espera; tudo é feito em menos de duas horas.’ Temos muito orgulho disso.”

“Eu imaginava que estávamos dando um pequeno passo à frente e que observaríamos alguma melhora em relação aos produtos que eu já havia visto, mas com desempenho aprimorado”, diz Price. “Porém, o 10.10 foi rápido – não subestimo a rapidez com que esse laser pode digitalizar. Os engenheiros da Hexagon apresentaram a algumas pessoas uma digitalização de amostra enquanto elas ingressavam na sala, e todas disseram o mesmo: “a digitalização está acontecendo agora?” Ele digitaliza literalmente nos limites máximos de velocidade de movimento da máquina.”

“Eu imaginava que estávamos dando um pequeno passo à frente e que observaríamos alguma melhora em relação aos produtos que eu já havia visto, mas com desempenho aprimorado”, diz Price. “Porém, o 10.10 foi rápido – não subestimo a rapidez com que esse laser pode digitalizar. Os engenheiros da Hexagon apresentaram a algumas pessoas uma digitalização de amostra enquanto elas ingressavam na sala, e todas disseram o mesmo: “a digitalização está acontecendo agora?” Ele digitaliza literalmente nos limites máximos de velocidade de movimento da máquina.”A velocidade e o desempenho do HP-L-10.10 tornam o CMM uma opção para verificações durante o processo, pois não há mais o gargalo da inspeção da primeira peça. Isso permite verificações de programa reduzidas durante o processo, em que basta carregar uma peça, digitalizar algumas seções, verificar o mapa de cores e as máquinas de produção podem continuar funcionando sem precisar esperar pelo feedback do controle de qualidade.

“É nesse ponto que a digitalização a laser entra, fazendo seu melhor trabalho e obtendo os melhores resultados. Com essa capacidade de capturar tantos dados de uma só vez, você não enfrenta esse tempo de inatividade no chão de fábrica, onde a produção está aguardando feedback – há uma variedade impressionante de programações possíveis para acelerar o processo com apenas uma sonda tátil.”

“Os clientes geralmente querem detalhes sobre nossa capacidade de CMM, porque em alguns negócios a inspeção pode ser um grande gargalo para a produção. Sempre que conversamos com os clientes ou os levamos para conhecer a fábrica, em vez de tentar esconder o grupo de inspeção, começamos por ele e mostramos a tecnologia que estamos usando. Com o 10.10, podemos dizer abertamente: ‘a maioria faz dessa maneira; mas nós fazemos assim. Não temos restrições de capacidade nem tempo de inatividade. Este é o nosso tempo de espera; tudo é feito em menos de duas horas.’ Temos muito orgulho disso.”

“Com HP-L-10.10, não temos restrições de capacidade, nem mesmo tempo de execução.”

Matt Price

Supervisor de qualidade

Max Aerostructures

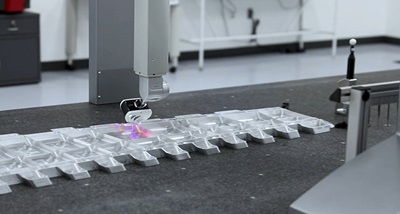

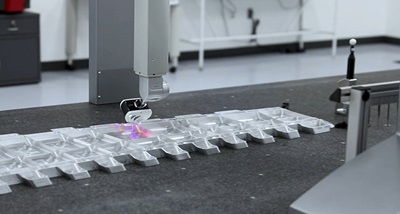

Entre um dos maiores pacotes de peças com a qual a equipe de inspeção da Max Aerostructures teve de lidar está a nervura de uma asa de avião. As máquinas operam ininterruptamente na produção dessas peças, e dar suporte às necessidades de inspeção resultantes dessa produção contínua é uma tarefa fundamental do laboratório de qualidade.

“Precisamos verificar essas peças rapidamente, e poder colocar a peça na CMM e executá-la em menos de uma hora é incrível”, explica Price. “Descobrimos que quanto maior a peça, melhor a redução geral no tempo de inspeção com o HP-L-10.10, sendo que já havíamos observado esse ganho na mudança do 10.6 para o 10.10 nesse quesito. Contudo, trata-se de um pacote de 18 peças que é executado em lotes de quatro peças, abrindo espaço para que a equipe seja capaz de fazer muito mais.”

Além da aquisição do scanner HP-L-10.10, a Max Aerostructures também adicionou a solução de monitoramento PULSE da Hexagon, que fornece informações em tempo real em um único painel intuitivo. Projetado para garantir a integridade dos dados e, ao mesmo tempo, melhorar a segurança nas condições de inspeção do chão de fábrica moderno, o PULSE usa uma rede de sensores para registrar variações de temperatura, vibração e umidade nas proximidades da CMM. Isso é acompanhado de alertas de status do equipamento e notificações de falhas para criar um sistema abrangente de monitoramento de CMM que fornece as informações necessárias para manter a produtividade máxima.

Além da aquisição do scanner HP-L-10.10, a Max Aerostructures também adicionou a solução de monitoramento PULSE da Hexagon, que fornece informações em tempo real em um único painel intuitivo. Projetado para garantir a integridade dos dados e, ao mesmo tempo, melhorar a segurança nas condições de inspeção do chão de fábrica moderno, o PULSE usa uma rede de sensores para registrar variações de temperatura, vibração e umidade nas proximidades da CMM. Isso é acompanhado de alertas de status do equipamento e notificações de falhas para criar um sistema abrangente de monitoramento de CMM que fornece as informações necessárias para manter a produtividade máxima.

“É como se você recebesse um boletim sobre a integridade da máquina e, mesmo quando não pode monitorar dia e noite, é mantido um registro ou você recebe um e-mail caso algo aconteça”, explica Price. “Isso ajudou não apenas a investigar algo que poderia ter acontecido, mas também me informava de que nada grave havia ocorrido.”

“Eu usei esse recurso pela primeira vez quando pensamos que havia um problema com a máquina. Quando estávamos buscando determinar a causa raiz, abri o PULSE e percebi que havia uma grande oscilação na vibração e na pressão do ar naquele momento. A partir disso, conseguimos erradicar o problema – a pressão de ar estava um pouco baixa, e corrigimos rapidamente o problema. O PULSE é uma ótima ferramenta para se ter em mãos.”

“Precisamos verificar essas peças rapidamente, e poder colocar a peça na CMM e executá-la em menos de uma hora é incrível”, explica Price. “Descobrimos que quanto maior a peça, melhor a redução geral no tempo de inspeção com o HP-L-10.10, sendo que já havíamos observado esse ganho na mudança do 10.6 para o 10.10 nesse quesito. Contudo, trata-se de um pacote de 18 peças que é executado em lotes de quatro peças, abrindo espaço para que a equipe seja capaz de fazer muito mais.”

Além da aquisição do scanner HP-L-10.10, a Max Aerostructures também adicionou a solução de monitoramento PULSE da Hexagon, que fornece informações em tempo real em um único painel intuitivo. Projetado para garantir a integridade dos dados e, ao mesmo tempo, melhorar a segurança nas condições de inspeção do chão de fábrica moderno, o PULSE usa uma rede de sensores para registrar variações de temperatura, vibração e umidade nas proximidades da CMM. Isso é acompanhado de alertas de status do equipamento e notificações de falhas para criar um sistema abrangente de monitoramento de CMM que fornece as informações necessárias para manter a produtividade máxima.

Além da aquisição do scanner HP-L-10.10, a Max Aerostructures também adicionou a solução de monitoramento PULSE da Hexagon, que fornece informações em tempo real em um único painel intuitivo. Projetado para garantir a integridade dos dados e, ao mesmo tempo, melhorar a segurança nas condições de inspeção do chão de fábrica moderno, o PULSE usa uma rede de sensores para registrar variações de temperatura, vibração e umidade nas proximidades da CMM. Isso é acompanhado de alertas de status do equipamento e notificações de falhas para criar um sistema abrangente de monitoramento de CMM que fornece as informações necessárias para manter a produtividade máxima.“É como se você recebesse um boletim sobre a integridade da máquina e, mesmo quando não pode monitorar dia e noite, é mantido um registro ou você recebe um e-mail caso algo aconteça”, explica Price. “Isso ajudou não apenas a investigar algo que poderia ter acontecido, mas também me informava de que nada grave havia ocorrido.”

“Eu usei esse recurso pela primeira vez quando pensamos que havia um problema com a máquina. Quando estávamos buscando determinar a causa raiz, abri o PULSE e percebi que havia uma grande oscilação na vibração e na pressão do ar naquele momento. A partir disso, conseguimos erradicar o problema – a pressão de ar estava um pouco baixa, e corrigimos rapidamente o problema. O PULSE é uma ótima ferramenta para se ter em mãos.”

“Há apenas uma marca em que você pode realmente confiar, e para mim essa marca é a Hexagon.”

Matt Price

Supervisor de qualidade

Max Aerostructures

Pensando no futuro, Price está satisfeito com a experiência e o suporte que a equipe recebeu da Hexagon e não vê motivo para buscar junto a outros fabricantes soluções futuras.

“Usei muitos produtos de metrologia diferentes nos últimos 15 anos”, diz Price. “Há apenas uma marca em que você pode realmente confiar, e para mim essa marca é a Hexagon. A matemática subjacente, os controles do programa, as detecções de colisão, a facilidade de uso e a precisão são os melhores da categoria. Sempre afirmei que não há limitações nos softwares ou hardwares da Hexagon, trata-se apenas de encontrar uma maneira de usá-los, seja nos fóruns ou no suporte técnico.”

“A Hexagon sempre teve uma ampla seleção de tecnologia e está constantemente desenvolvendo novos produtos. Eles são os líderes mundiais em metrologia, então faz muito sentido começar pela Hexagon ao pesquisar novos softwares e hardwares.”

“Usei muitos produtos de metrologia diferentes nos últimos 15 anos”, diz Price. “Há apenas uma marca em que você pode realmente confiar, e para mim essa marca é a Hexagon. A matemática subjacente, os controles do programa, as detecções de colisão, a facilidade de uso e a precisão são os melhores da categoria. Sempre afirmei que não há limitações nos softwares ou hardwares da Hexagon, trata-se apenas de encontrar uma maneira de usá-los, seja nos fóruns ou no suporte técnico.”

“A Hexagon sempre teve uma ampla seleção de tecnologia e está constantemente desenvolvendo novos produtos. Eles são os líderes mundiais em metrologia, então faz muito sentido começar pela Hexagon ao pesquisar novos softwares e hardwares.”