Aumento dell’impiego delle CMM e riduzione dei tempi di misura con HP-L-10.10

La velocità della scansione laser consente di ridurre rapidamente i tempi di lavorazione dei pezzi di grandi dimensioni, aumentando l’impiego della CMM e consentendo al team di occuparsi di un maggior numero di progetti

Contattateci

HP-L-10.10: Scansione ad alta produttività nel settore aerospaziale

Max Aerostructures è un’azienda leader nel settore dei componenti per macchine e degli assemblaggi complessi, specializzata nello sviluppo di prodotti dalla progettazione alla realizzazione. Con sede a Wichita, in Kansas, e fondata nel 2016, è cresciuta rapidamente fino a diventare un’azienda leader nel settore aerospaziale e successivamente ha ampliato le proprie risorse per supportare le aziende di semiconduttori.

L’azienda è ormai specializzata nella produzione di tutti i tipi di componenti, di ogni forma e dimensione, in genere realizzati in metalli duri come alluminio, acciaio e titanio. Il team di Max Aerostructures collabora con i clienti fin dalle prime fasi per gestire le forniture e occuparsi di tutte le attività successive della produzione dei pezzi.

La vera competenza del team della Max Aerostructures riguarda i pezzi lavorati a 5 assi complessi e di grandi dimensioni, con grandi nervature, vetri e componenti strutturali prodotti su più centri di lavorazione CNC con tolleranze fino a 127 micron su una lunghezza di 3,5 metri. La lavorazione di precisione è automatizzata, il che consente di avere il pieno controllo del processo e di garantire che siano soddisfatte tutte le esigenze e le specifiche.

L’azienda ha due obiettivi principali per sostenere la sua ulteriore crescita e il suo sviluppo: ridurre i tempi di esecuzione lunghi, soprattutto per i componenti più grandi, e sostituire la misura a contatto con la misura senza contatto. Parte di questo risultato può essere ottenuta ottimizzando i programmi di produzione e verifica esistenti. Ma per raggiungere pienamente questi obiettivi, la Max Aerostructures ha preso in considerazione le nuove macchine di misura di Hexagon.

L’azienda ha due obiettivi principali per sostenere la sua ulteriore crescita e il suo sviluppo: ridurre i tempi di esecuzione lunghi, soprattutto per i componenti più grandi, e sostituire la misura a contatto con la misura senza contatto. Parte di questo risultato può essere ottenuta ottimizzando i programmi di produzione e verifica esistenti. Ma per raggiungere pienamente questi obiettivi, la Max Aerostructures ha preso in considerazione le nuove macchine di misura di Hexagon.“Quando riceviamo un nuovo progetto, cerchiamo sempre di stabilire il tempo ciclo della CMM, il numero di posizioni e le attrezzature necessarie”, spiega Matt Price, supervisore della qualità e programmatore responsabile della CMM per il dipartimento di Controllo Qualità della Max Aerostructures. “Di solito, più grande è il pezzo, più a lungo la macchina rimane impegnata, e questo è un problema per tutta l’azienda. Se il pezzo occupa la maggior parte della tavola e se devono essere rilevati un paio di migliaia di punti, l’esecuzione di un programma di misura con il tastatore può richiedere anche un’intera giornata. Per questo motivo abbiamo cercato un modo per ridurre i tempi di verifica, pur assicurandoci di analizzare l’intero componente.”

La Max Aerostructures cerca di rispettare un tempo di rotazione inferiore alle due ore per ogni prodotto che deve essere sottoposto a verifica nel laboratorio metrologico, indipendentemente dalle dimensioni del pezzo. Si tratta di un approccio impegnativo, ma l’azienda ha sempre ottenuto risultati importanti grazie al raggiungimento di obiettivi così ambiziosi.

“Una delle cose che sapevamo è che sarebbe stato difficile ottenere questo risultato con il tastatore”, spiega Price. “Dato l’elevato numero di punti ed elementi che dobbiamo misurare, abbiamo dovuto cercare uno strumento diverso.”

Il team aveva già avuto esperienze precedenti con la tecnica di scansione laser, sia con le CMM che con i bracci di misura portatili, ma alla fine aveva ritenuto che queste soluzioni non fossero in grado di soddisfare le sue esigenze, in particolare per quanto riguarda la velocità di misura e il rumore dei dati. Ma visti gli obiettivi ambiziosi dell’azienda, Price si è lasciato convincere dal promettente sistema di scansione laser di ultima generazione di Hexagon.

Il team aveva già avuto esperienze precedenti con la tecnica di scansione laser, sia con le CMM che con i bracci di misura portatili, ma alla fine aveva ritenuto che queste soluzioni non fossero in grado di soddisfare le sue esigenze, in particolare per quanto riguarda la velocità di misura e il rumore dei dati. Ma visti gli obiettivi ambiziosi dell’azienda, Price si è lasciato convincere dal promettente sistema di scansione laser di ultima generazione di Hexagon.“La verifica senza contatto è qualcosa su cui abbiamo messo gli occhi da qualche anno”, rivela Price. “Quando è possibile acquisire milioni di punti in pochi minuti, è necessario trovare un modo per implementare questa tecnica nel processo di verifica. Si tratta di un balzo in avanti nella metrologia troppo grande perché possa essere ignorato ed è chiaramente la prossima grande sfida della tecnica di misura.”

Nel 2020 la Max Aerostructures ha aggiunto il sensore di scansione laser HP-L-10.6 di Hexagon al suo kit di strumenti e ne ha immediatamente apprezzato i vantaggi, con una notevole riduzione del 70% del tempo totale di misura. Il passo successivo è avvenuto solo un anno dopo, con l’innovativo sensore di scansione laser HP-L-10.10, che Hexagon ha lanciato nel settembre 2021 e che Max Aerostructures ha immediatamente ordinato. I risultati sono stati altrettanto sorprendenti: i tempi di verifica registrati con l’HP-L-10.6, pari a 45 minuti, sono stati ridotti a soli 8 minuti con l’HP-L-10.10.

“Quando si tratta di pezzi di grandi dimensioni con migliaia di punti l’utilizzo del tastatore richiede ore. Non c’è modo di evitarlo.”

Matt Price

Quality Supervisor

Max Aerostructures

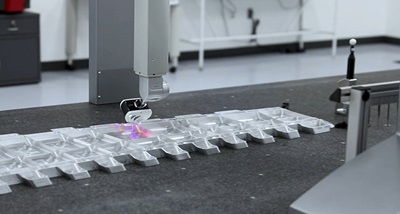

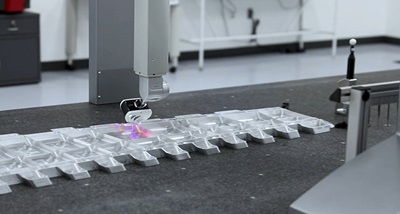

L’HP-L-10.10 integra l’innovativa technologia SHINE (Systematic High-Intelligence Noise Elimination) di Hexagon, che consente al laser a luce blu di muoversi con estrema rapidità su superfici ed elementi di vari colori e finiture, raccogliendo dati incredibilmente chiari e nuvole di punti ad alta densità. Il versatile metodo di misura predefinito dello scanner, che utilizza la regolazione automatica dell’esposizione punto a punto, lo rende ideale per l’integrazione in un sistema di verifica automatico.

“Ho pensato che stavamo facendo un piccolo passo avanti e che sarebbe stato un po’ meglio dei prodotti che avevo provato in precedenza, solo con prestazioni migliori”, afferma Price. “Ma ho dovuto ammettere che il 10.10

“Ho pensato che stavamo facendo un piccolo passo avanti e che sarebbe stato un po’ meglio dei prodotti che avevo provato in precedenza, solo con prestazioni migliori”, afferma Price. “Ma ho dovuto ammettere che il 10.10

era incredibilmente veloce: non potevo sottovalutare la velocità di scansione di quel laser. I tecnici di Hexagon hanno mostrato a diversi operatori entrati in laboratorio un campione di scansione e tutti hanno posto la stessa domanda: “Sta eseguendo la scansione in questo momento?” La scansione avviene letteralmente alla massima velocità di movimento della macchina.”

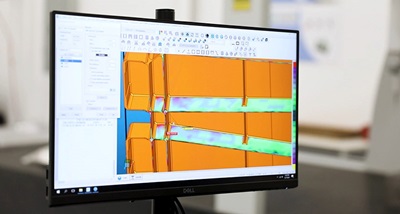

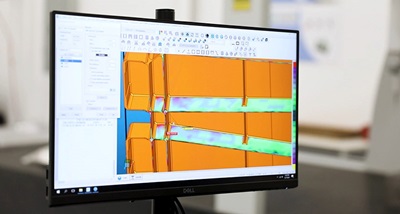

Con la velocità e le prestazioni dell’HP-L-10.10, la CMM diventa uno strumento per i controlli di processo, perché si elimina il collo di bottiglia della verifica del primo pezzo. In questo modo è possibile effettuare controlli programmati ridotti in itinere, in cui un pezzo è semplicemente caricato, alcune sezioni sono scansionate, la mappa dei colori è controllata e le macchine di produzione possono continuare a funzionare senza dover attendere il feedback QA.

“È qui che la scansione laser entra in gioco e svolge il suo lavoro al meglio, ottenendo i maggiori vantaggi. È in grado di acquisire una grande quantità di dati in una volta sola, in modo da evitare i tempi morti in officina, quando la produzione è in attesa di un feedback: non è possibile effettuare una verifica così rapida con un semplice tastatore.”

“I clienti sono spesso interessati a conoscere i dettagli della nostra capacità di misura, perché in alcune aziende la verifica può rappresentare un grosso ostacolo alla produzione. Quando parliamo con i clienti o li portiamo in giro per l’officina, invece di cercare di nascondere il sistema di verifica, mostriamo la tecnologia che utilizziamo. Con il 10.10 possiamo affermare: ’In genere si fa così ma questo è il modo in cui lo facciamo noi. Non abbiamo limiti in termini di capacità di misura, né tempi di inattività. Ecco il nostro tempo di attesa: il processo si conclude in meno di due ore.’ Ne siamo molto orgogliosi.”

“Ho pensato che stavamo facendo un piccolo passo avanti e che sarebbe stato un po’ meglio dei prodotti che avevo provato in precedenza, solo con prestazioni migliori”, afferma Price. “Ma ho dovuto ammettere che il 10.10

“Ho pensato che stavamo facendo un piccolo passo avanti e che sarebbe stato un po’ meglio dei prodotti che avevo provato in precedenza, solo con prestazioni migliori”, afferma Price. “Ma ho dovuto ammettere che il 10.10 era incredibilmente veloce: non potevo sottovalutare la velocità di scansione di quel laser. I tecnici di Hexagon hanno mostrato a diversi operatori entrati in laboratorio un campione di scansione e tutti hanno posto la stessa domanda: “Sta eseguendo la scansione in questo momento?” La scansione avviene letteralmente alla massima velocità di movimento della macchina.”

Con la velocità e le prestazioni dell’HP-L-10.10, la CMM diventa uno strumento per i controlli di processo, perché si elimina il collo di bottiglia della verifica del primo pezzo. In questo modo è possibile effettuare controlli programmati ridotti in itinere, in cui un pezzo è semplicemente caricato, alcune sezioni sono scansionate, la mappa dei colori è controllata e le macchine di produzione possono continuare a funzionare senza dover attendere il feedback QA.

“È qui che la scansione laser entra in gioco e svolge il suo lavoro al meglio, ottenendo i maggiori vantaggi. È in grado di acquisire una grande quantità di dati in una volta sola, in modo da evitare i tempi morti in officina, quando la produzione è in attesa di un feedback: non è possibile effettuare una verifica così rapida con un semplice tastatore.”

“I clienti sono spesso interessati a conoscere i dettagli della nostra capacità di misura, perché in alcune aziende la verifica può rappresentare un grosso ostacolo alla produzione. Quando parliamo con i clienti o li portiamo in giro per l’officina, invece di cercare di nascondere il sistema di verifica, mostriamo la tecnologia che utilizziamo. Con il 10.10 possiamo affermare: ’In genere si fa così ma questo è il modo in cui lo facciamo noi. Non abbiamo limiti in termini di capacità di misura, né tempi di inattività. Ecco il nostro tempo di attesa: il processo si conclude in meno di due ore.’ Ne siamo molto orgogliosi.”

“Con l’HP-L-10.10 non abbiamo vincoli di produttività, ma nemmeno di tempo di esecuzione.”

Matt Price

Quality Supervisor

Max Aerostructures

Tra i componenti più grandi gestiti dal team di collaudo di Max Aerostructures c’è la centina alare. Le macchine producono questi pezzi in modalità non presidiata, 24 ore su 24, 7 giorni su 7, e supportare le esigenze di verifica che emergono da questa produzione continua è un’attività importante per il laboratorio metrologico.

“Abbiamo bisogno di controllare questi pezzi rapidamente e il solo fatto di poterli inserire nella CMM e di processarli in meno di un’ora è sorprendente”, spiega Price. “Abbiamo riscontrato che più grande è il pezzo, più è ridotto complessivamente il tempo di verifica con l’HP-L-10.10, e abbiamo già riscontrato questo vantaggio passando dal 10.6 al 10.10 su questo tipo di pezzi. Ma si tratta di un totale di 18 pezzi che funziona a lotti di 4, e ciò potrebbe davvero consentire al team di raggiungere risultati ancora migliori.”

“Abbiamo bisogno di controllare questi pezzi rapidamente e il solo fatto di poterli inserire nella CMM e di processarli in meno di un’ora è sorprendente”, spiega Price. “Abbiamo riscontrato che più grande è il pezzo, più è ridotto complessivamente il tempo di verifica con l’HP-L-10.10, e abbiamo già riscontrato questo vantaggio passando dal 10.6 al 10.10 su questo tipo di pezzi. Ma si tratta di un totale di 18 pezzi che funziona a lotti di 4, e ciò potrebbe davvero consentire al team di raggiungere risultati ancora migliori.”

Oltre all’acquisto dello scanner HP-L-10.10, la Max Aerostructures ha aggiunto anche la soluzione di monitoraggio PULSE di Hexagon, che fornisce informazioni in tempo reale all’interno di un’unica dashboard intuitiva. Progettato per garantire l’integrità dei dati migliorando allo stesso tempo la sicurezza nelle condizioni della moderna verifica in officina, PULSE utilizza una rete di sensori per registrare le variazioni di temperatura, vibrazioni e umidità in prossimità della CMM. Insieme agli avvisi sullo stato del sistema e alle notifiche di crash, si crea un sistema completo di monitoraggio della CMM che fornisce le informazioni necessarie per mantenere la massima produttività.

“Quando non si può monitorare la macchina 24 ore su 24, il sistema tiene un registro o invia un’e-mail se si verifica un problema", spiega Price. "Tutto ciò mi ha aiutato una volta nel monitoraggio e a comprendere che non era successo nulla di rilevante.”

“L’ho usato per la prima volta quando pensavamo di avere problemi con la macchina. Mentre cercavamo di determinarne la causa principale, ho aperto PULSE e ho visto che in quel momento si erano verificate forti variazioni a livello di vibrazioni e pressione dell’aria. Siamo riusciti a individuare il problema: la pressione dell’aria era un po’ bassa e la situazione è stata rapidamente risolta. PULSE è un ottimo strumento da avere”.

“Abbiamo bisogno di controllare questi pezzi rapidamente e il solo fatto di poterli inserire nella CMM e di processarli in meno di un’ora è sorprendente”, spiega Price. “Abbiamo riscontrato che più grande è il pezzo, più è ridotto complessivamente il tempo di verifica con l’HP-L-10.10, e abbiamo già riscontrato questo vantaggio passando dal 10.6 al 10.10 su questo tipo di pezzi. Ma si tratta di un totale di 18 pezzi che funziona a lotti di 4, e ciò potrebbe davvero consentire al team di raggiungere risultati ancora migliori.”

“Abbiamo bisogno di controllare questi pezzi rapidamente e il solo fatto di poterli inserire nella CMM e di processarli in meno di un’ora è sorprendente”, spiega Price. “Abbiamo riscontrato che più grande è il pezzo, più è ridotto complessivamente il tempo di verifica con l’HP-L-10.10, e abbiamo già riscontrato questo vantaggio passando dal 10.6 al 10.10 su questo tipo di pezzi. Ma si tratta di un totale di 18 pezzi che funziona a lotti di 4, e ciò potrebbe davvero consentire al team di raggiungere risultati ancora migliori.”Oltre all’acquisto dello scanner HP-L-10.10, la Max Aerostructures ha aggiunto anche la soluzione di monitoraggio PULSE di Hexagon, che fornisce informazioni in tempo reale all’interno di un’unica dashboard intuitiva. Progettato per garantire l’integrità dei dati migliorando allo stesso tempo la sicurezza nelle condizioni della moderna verifica in officina, PULSE utilizza una rete di sensori per registrare le variazioni di temperatura, vibrazioni e umidità in prossimità della CMM. Insieme agli avvisi sullo stato del sistema e alle notifiche di crash, si crea un sistema completo di monitoraggio della CMM che fornisce le informazioni necessarie per mantenere la massima produttività.

“Quando non si può monitorare la macchina 24 ore su 24, il sistema tiene un registro o invia un’e-mail se si verifica un problema", spiega Price. "Tutto ciò mi ha aiutato una volta nel monitoraggio e a comprendere che non era successo nulla di rilevante.”

“L’ho usato per la prima volta quando pensavamo di avere problemi con la macchina. Mentre cercavamo di determinarne la causa principale, ho aperto PULSE e ho visto che in quel momento si erano verificate forti variazioni a livello di vibrazioni e pressione dell’aria. Siamo riusciti a individuare il problema: la pressione dell’aria era un po’ bassa e la situazione è stata rapidamente risolta. PULSE è un ottimo strumento da avere”.

“Ci può essere solo un marchio di maggior fiducia e per me è Hexagon.”

Matt Price

Quality Supervisor

Max Aerostructures

Guardando in prospettiva, Price è soddisfatto della consulenza e del supporto che il suo team ha ricevuto da Hexagon e non vede motivo di rivolgersi ad altre aziende per individuare soluzioni future.

“Negli ultimi quindici anni ho utilizzato molti sistemi di misura diversi”, afferma Price. “Ci può essere solo un marchio di maggior fiducia e per me è Hexagon. Il sistema di calcolo che sta alla base, i controlli del programma, il rilevamento delle collisioni, la facilità d’uso e l’accuratezza sono i migliori della categoria. Ho sempre detto che non ci sono limiti nel software o nell’hardware con cui ho lavorato con Hexagon, si tratta solo di trovare il modo di utilizzarlo, che sia a partire dai forum o dall’help desk.”

“Hexagon ha sempre offerto un’ampia scelta di strumenti tecnici e sviluppa costantemente nuovi prodotti. Credo che siano i leader mondiali nel campo della misura, quindi ha senso partire con Hexagon quando si tratta di cercare nuovi software e hardware.”

“Negli ultimi quindici anni ho utilizzato molti sistemi di misura diversi”, afferma Price. “Ci può essere solo un marchio di maggior fiducia e per me è Hexagon. Il sistema di calcolo che sta alla base, i controlli del programma, il rilevamento delle collisioni, la facilità d’uso e l’accuratezza sono i migliori della categoria. Ho sempre detto che non ci sono limiti nel software o nell’hardware con cui ho lavorato con Hexagon, si tratta solo di trovare il modo di utilizzarlo, che sia a partire dai forum o dall’help desk.”

“Hexagon ha sempre offerto un’ampia scelta di strumenti tecnici e sviluppa costantemente nuovi prodotti. Credo che siano i leader mondiali nel campo della misura, quindi ha senso partire con Hexagon quando si tratta di cercare nuovi software e hardware.”