Verbesserte KMG-Auslastung und reduzierte Messzeiten mit dem HP-L-

Die Geschwindigkeit des Laserscannings sorgt für eine rasche Reduzierung der Durchlaufzeiten für große Teile, verbessert die KMG-Auslastung und setzt Kapazitäten für die Bearbeitung zusätzlicher Projekte frei

Kontakt

HP-L-10.10: Hochproduktives Scanning mit dem KMG in der Luft- und Raumfahrt

Der Branchenführer für Maschinenkomponenten und komplexe Baugruppen Max Aerostructures spezialisiert sich auf Produktentwicklungen von der Konzeption bis zur Umsetzung. Das im Jahr 2016 gegründete Unternehmen mit Sitz in Wichita, Kansas entwickelte sich rasch zu einem führenden Hersteller für die Luft- und Raumfahrtbranche und erweiterte sein Angebot im Laufe der Zeit um Dienstleistungen für die Halbleiterindustrie.

Das erfahrene Fertigungsunternehmen produziert Teile jeder Art, Form und Größe überwiegend aus Hartmetallen wie Aluminium, Stahl und Titan. Das Team von Max Aerostructures arbeitet von Projektbeginn an eng mit seinen Kunden zusammen, übernimmt das Beschaffungsmanagement und betreut jeden nachfolgenden Schritt der Teilefertigung.

Über besondere Expertise verfügt das Teams auf dem Gebiet großer und komplexer 5-Achs-Teile, wie z. B. großen Rippen, Fenstern und Strukturbauteilen, die alle auf mehreren CNC-Bearbeitungszentren mit einer Toleranz von 127 Mikrometern über 3,5 Meter gefertigt werden. Dank der automatisierten Präzisionsbearbeitung steuert das Unternehmen seine Prozesse umfassend und gewährleistet so, dass Erwartungen und Spezifikationen erfüllt werden.

Das Unternehmen verfolgt zwei große Wachstums- und Entwicklungsziele: die deutliche Verkürzung der Durchlaufzeiten, insbesondere bei großen Komponenten, sowie das Ersetzen taktiler durch berührungslose Messungen. Zum Teil lässt sich dies durch Optimieren vorhandener Fertigungs- und Prüfprogramme realisieren. Um diese Ziele jedoch in vollem Umfang zu erreichen, nutzt Max neue KMG-Inspektionstechnologie von Hexagon.

Das Unternehmen verfolgt zwei große Wachstums- und Entwicklungsziele: die deutliche Verkürzung der Durchlaufzeiten, insbesondere bei großen Komponenten, sowie das Ersetzen taktiler durch berührungslose Messungen. Zum Teil lässt sich dies durch Optimieren vorhandener Fertigungs- und Prüfprogramme realisieren. Um diese Ziele jedoch in vollem Umfang zu erreichen, nutzt Max neue KMG-Inspektionstechnologie von Hexagon.

„Für neue Projekte erstellen wir eine Prognose zur zu erwartenden KMG-Laufzeit sowie der erforderlichen Anzahl der Positionen und Spezialvorrichtungen“, erläutert Matt Price, Qualitätsverantwortlicher und Leitender KMG-Programmierer der Qualitätsabteilung von Max Aerostructures. „In aller Regel verlängert sich die Maschinenbelegungszeit mit zunehmender Bauteilgröße. Das ist ein generelles Problem in der Branche. Wenn das zu messende Teil den Großteil des Maschinentisches einnimmt, läuft ein taktiles KMG-Programm mit ein paar Tausend Punkten den gesamten Tag. Deshalb suchten wir nach einer Möglichkeit, die Inspektionszeit zu verkürzen und gleichzeitig die Prüfung des gesamten Teils zu gewährleisten.“

Für jedes mit dem KMG zu prüfende Produkt im Messraum strebt Max eine Durchlaufzeit von unter zwei Stunden an, ungeachtet der Bauteilgröße. Dieses ambitionierte Ziel ist eine anspruchsvolle Aufgabe, von deren Erfüllung das Unternehmen nachhaltig profitieren konnte.

„Wir wussten: Mit einem taktilen Messverfahren würden wir dieses Ziel nur schwer erreichen“, erläutert Price. „Allein aufgrund der enormen Anzahl zu messender Punkte und Merkmale galt es, eine andere Lösung zu finden.“

Zwar hatte das Team bereits Erfahrungen mit Laserscanning-Technologie gesammelt, sowohl mit KMGs als auch mobilen Messarmen, musste jedoch feststellen, dass diese Lösungen nicht ihren Anforderungen entsprachen, insbesondere hinsichtlich Messgeschwindigkeit und Datenrauschen. Angesichts der ehrgeizigen Ziele, die es zu erreichen galt, um das Unternehmen voranzubringen, war Price von Hexagons vielversprechenden KMG-Laserscanner-Systemen der neuesten Generation überzeugt.

Zwar hatte das Team bereits Erfahrungen mit Laserscanning-Technologie gesammelt, sowohl mit KMGs als auch mobilen Messarmen, musste jedoch feststellen, dass diese Lösungen nicht ihren Anforderungen entsprachen, insbesondere hinsichtlich Messgeschwindigkeit und Datenrauschen. Angesichts der ehrgeizigen Ziele, die es zu erreichen galt, um das Unternehmen voranzubringen, war Price von Hexagons vielversprechenden KMG-Laserscanner-Systemen der neuesten Generation überzeugt.

„Die berührungslose Prüfung hatten wir schon seit längerem ins Auge gefasst“, sagt Price. „Bei der Aussicht, Millionen von Punkten innerhalb weniger Minuten erfassen zu können, ist die Integration dieser Technologie in den Inspektionsprozess einfach ein Muss. Ein derart großer Entwicklungssprung in der Messtechnik lässt sich

nicht ignorieren, zumal es sich dabei eindeutig um die Messstrategie der Zukunft handelt.”

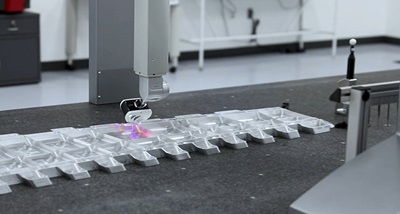

Im Jahr 2020 ergänzte Max seine Messausrüstung um einen HP-L-10.6 Laserscanning-Sensor von Hexagon und konnte sofort eine Verkürzung der Gesamtinspektionszeit um beeindruckende 70 Prozent feststellen. Der nächste Schritt folgte bereits ein Jahr später mit dem Erwerb des wegweisenden Laserscanning-Sensor HP-L-10.10, den Hexagon im September 2021 vorstellte. Die Ergebnisse waren bemerkenswert: Die mit dem HP-L-10.6 erreichten 45 Minuten Inspektionszeit reduzierten sich mit dem HP-L-10.10 auf nur 8 Minuten.

„Was ich bei der Einführung des Scanners erwartete, war eine kleine Leistungsverbesserung im Vergleich zu den bisherigen Lösungen“, sagt Price. „Aber: Ich kann nicht genug betonen, wie schnell der 10.10 scannt. Die Techniker von Hexagon führten eine Demonstration des Scanners durch. Alle Kollegen, die während der Demo den Messraum betraten, fragten dasselbe: „Scannt er schon?“ Der Sensor scannt praktisch an der Obergrenze der Bewegungsgeschwindigkeit der Messmaschine.“

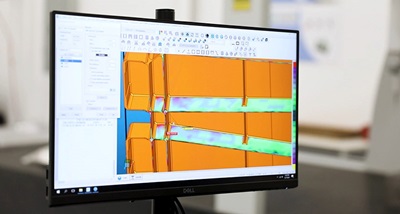

„Was ich bei der Einführung des Scanners erwartete, war eine kleine Leistungsverbesserung im Vergleich zu den bisherigen Lösungen“, sagt Price. „Aber: Ich kann nicht genug betonen, wie schnell der 10.10 scannt. Die Techniker von Hexagon führten eine Demonstration des Scanners durch. Alle Kollegen, die während der Demo den Messraum betraten, fragten dasselbe: „Scannt er schon?“ Der Sensor scannt praktisch an der Obergrenze der Bewegungsgeschwindigkeit der Messmaschine.“Mit der Geschwindigkeit und Leistungsfähigkeit des HP-L-10.10 rückt das KMG ins Blickfeld der fertigungsintegrierten Prüfung, da die Engstelle der Erstmusterprüfung entfällt. Das erlaubt reduzierte fertigungsintegrierte Programmprüfungen. Das heißt: Die Maschine wird einfach mit dem Teil beladen, einige Abschnitte werden gescannt, die Farbkarte überprüft und die Fertigungsmaschinen können weiterlaufen, ohne dass auf eine Rückmeldung der QS gewartet werden muss.

„An dieser Stelle kommen die Höchstleistungen und das Gewinnpotenzial des Laserscannings ins Spiel. Da die Lösung besonders viele Daten in einem Durchgang erfasst, entfallen Stillstand- und Wartezeiten in der Fertigung – eine taktile Lösung hingegen lässt sich durch Programmoptimierungen nur begrenzt beschleunigen.“

„Die Kunden interessieren sich oft detailliert für die Kapazität unserer KMGs, da die Inspektion in einigen Unternehmen Engpässe in der Produktion verursacht. Wenn wir mit Kunden sprechen und Sie durch unsere Fertigung führen, demonstrieren wir Ihnen gern unsere Inspektionstechnologien. Mit dem 10.10 können wir offen sagen: 'Das ist die herkömmliche Praxis und so führen wir Prüfungen durch. Wir haben keine Kapazitätsengpässe oder Stillstandzeiten. Das sind unsere Wartezeiten; alles ist in weniger als zwei Stunden geprüft.' Wir sind sehr stolz auf diese Seite unseres Unternehmens.“

„Es gilt, diese Teile schnell zu prüfen. Deshalb ist eine Prüfzeit auf dem KMG von unter einer Stunde so großartig“, erklärt Price. „Es hat sich gezeigt, dass die Gesamtprüfzeit mit dem HP-L-10.10 umso kürzer ist, je größer das Teil ist. Das konnten wir bei diesem Teil bereits mit dem Wechsel vom 10.6 zum 10.10 feststellen. Hier handelt es sich um ein Paket mit 18 Teilen, das in 4 Chargen bearbeitet wird. Es besteht also die Möglichkeit, noch mehr Kapazitäten für das Team freizusetzen.“

Beim Erwerb des HP-L-10.10-Scanners, entschied sich Max Aerostructures auch für die Anschaffung der Hexagon-Überwachungslösung PULSE. Sie stellt über nur ein intuitives Dashboard Informationen in Echtzeit bereit. Für hohe Datenintegrität sowie Sicherheit bei der Prüfung in der Fertigung verwendet PULSE Sensoren, die Veränderungen sowohl der Temperatur als auch der Schwingungen und Luftfeuchtigkeit in der Arbeitsumgebung des KMGs erfassen. Zusätzliche Statusmeldungen und -warnungen zur Ausrüstung und Kollisionsbenachrichtigungen ergeben ein umfassendes KMG-Überwachungssystem, das eine konstante maximale Produktivität gewährleistet.

Beim Erwerb des HP-L-10.10-Scanners, entschied sich Max Aerostructures auch für die Anschaffung der Hexagon-Überwachungslösung PULSE. Sie stellt über nur ein intuitives Dashboard Informationen in Echtzeit bereit. Für hohe Datenintegrität sowie Sicherheit bei der Prüfung in der Fertigung verwendet PULSE Sensoren, die Veränderungen sowohl der Temperatur als auch der Schwingungen und Luftfeuchtigkeit in der Arbeitsumgebung des KMGs erfassen. Zusätzliche Statusmeldungen und -warnungen zur Ausrüstung und Kollisionsbenachrichtigungen ergeben ein umfassendes KMG-Überwachungssystem, das eine konstante maximale Produktivität gewährleistet.„Das System erstellt praktisch einen Zustandsbericht für die Maschine. Es führt ein 24-Stunden-Protokoll

und schickt im Fall eines Ereignisses eine E-Mail“, erläutert Price. „So kann ich eventuelle Ereignisse nicht nur nachvollziehen, sondern erfahre auch, dass nichts Gravierendes vorgefallen ist.“

„Das System kam erstmalig zum Einsatz, als wir Probleme bei einer der Maschinen vermuteten. Auf der Suche nach der Ursache öffnete ich PULSE und sah, dass es zum relevanten Zeitpunkt eine große Schwankung bei Vibration und Druckluft gegeben hatte. Mit dieser Information konnten wir das Problem beheben – der etwas zu geringe Luftdruck ließ sich leicht korrigieren. PULSE hat sich als äußert nützlich erwiesen.“

„Über die letzten 15 Jahre habe ich Erfahrungen mit zahlreichen messtechnischen Produkten sammeln können“, sagt Price. „Es gibt immer nur eine Marke, der man uneingeschränkt vertraut. Für mich ist das Hexagon. Die Mathematik im Hintergrund, die Programmsteuerung, Kollisionserkennung, Benutzerfreundlichkeit und die Präzision sind branchenführend. Bei der Hexagon-Software oder -Hardware, mit der ich gearbeitet habe, habe ich noch nie wirkliche Einschränkungen wahrgenommen. Das Forum oder das Helpdesk unterstützt Anwender immer dabei, die Software bestmöglich zu nutzen.“

„Hexagon bietet seit jeher eine große Auswahl an Technologien an und entwickelt auch ständig neue Produkte. Sie sind in der Metrologie weltweit führend. Daher ist es immer sinnvoll, die Suche nach neuer Software oder Hardware bei Hexagon zu beginnen.“