Aumento del uso de MMC y reducción del tiempo del ciclo de medición con el HP-L-10.10

La velocidad del escaneo láser ofrece una rápida reducción del tiempo de ejecución para piezas grandes, lo cual incrementa el uso de la MMC y permite al equipo aceptar más proyectos

Contacto

HP-L-10.10: Escaneo con MMC de alta productividad en la industria aeroespacial

Max Aerostructures es una empresa líder en el sector de los componentes de maquinaria y ensamblajes complejos, que se especializa en el desarrollo de productos desde su concepción hasta su realización. Con sede en Wichita, Kansas, y fundada en 2016, han crecido rápidamente hasta convertirse en uno de los principales fabricantes aeroespaciales, y han ampliado sus capacidades para apoyar a los fabricantes de semiconductores.

Ahora la empresa es un productor experimentado de todo tipo de piezas, que se presentan en todas las formas y tamaños y que generalmente se componen de metales duros como el aluminio, acero y titanio. El equipo de Max Aerostructures trabaja con sus clientes desde las primeras etapas para gestionar la base de suministro y ocuparse de cada paso posterior de la producción de las piezas.

La verdadera experiencia del equipo de Max está en las piezas grandes y complejas de 5 ejes, con grandes costillas, ventanas y componentes estructurales que se producen en múltiples centros de mecanizado CNC y con tolerancias tan finas como 127 micras en una distancia de 3.5 metros. Su mecanizado de precisión se basa en la automatización, lo que les permite controlar totalmente el proceso y garantizar la satisfacción de las expectativas y las especificaciones.

La empresa tiene dos objetivos principales para apoyar su crecimiento y desarollo futuro: reducir los largos tiempos de ciclo, sobre todo en componentes más grandes, y reemplazar la medición táctil con la medición sin contacto. Parte de esto se puede lograr al optimizar los programas de producción e inspección existentes. Sin embargo, para alcanzar por completo estos objetivos, Max ha recurrido a la nueva tecnología de inspección de CMM de Hexagon.

La empresa tiene dos objetivos principales para apoyar su crecimiento y desarollo futuro: reducir los largos tiempos de ciclo, sobre todo en componentes más grandes, y reemplazar la medición táctil con la medición sin contacto. Parte de esto se puede lograr al optimizar los programas de producción e inspección existentes. Sin embargo, para alcanzar por completo estos objetivos, Max ha recurrido a la nueva tecnología de inspección de CMM de Hexagon.“Cuando llega un proyecto nuevo, siempre intentamos determinar previamente cuál será el tiempo de ejecución de la CMM, así como cuántas posiciones y fijaciones especiales se requieren”, explica Matt Price, Supervisor de calidad y programador líder de CMM para el departamento de garantía de calidad de Max Aerostructures.

“Generalmente, cuanto más grande sea la pieza, más tiempo estará inmovilizada la máquina, y eso representa un problema en toda la industria. Si la pieza ocupa casi toda la mesa, un programa CMM con el sensor táctil puede tardar todo el día en ejecutarse, en caso de que existan un par de miles de puntos. Es por eso que hemos buscado una forma de mejorar nuestro tiempo de inspección y al mismo tiempo, asegurarnos de inspeccionar toda la pieza.”

Max trata de mantener un tiempo de entrega inferior a dos horas para cada producto que necesite una inspección con MMC en el laboratorio de calidad, sin importar el tamaño de la pieza. Este tipo de objetivo agresivo es un desafío al que hay que enfrentarse, pero la empresa ha cosechado los frutos de estar a la altura de objetivos tan ambiciosos.

“Una de las cosas que sabíamos era que eso iba a ser difícil de conseguir con el sensor táctil,” explica Price. Debido al gran número de puntos y características que deseamos medir, fue necesario buscar algo diferente.

El equipo tenía cierta experiencia previa con la tecnología de escaneo láser, tanto con CMMs como con brazos de medición portátil, pero finalmente se dieron cuenta que estas soluciones no podían satisfacer sus necesidades, especialmente en lo que respecta a la velocidad de medición y el ruido de los datos. Sin embargo, con los ambiciosos objetivos que debían cumplir para impulsar la empresa, Price se convenció de la promesa de la última generación de sistemas de escáner láser para CMMs de Hexagon.

El equipo tenía cierta experiencia previa con la tecnología de escaneo láser, tanto con CMMs como con brazos de medición portátil, pero finalmente se dieron cuenta que estas soluciones no podían satisfacer sus necesidades, especialmente en lo que respecta a la velocidad de medición y el ruido de los datos. Sin embargo, con los ambiciosos objetivos que debían cumplir para impulsar la empresa, Price se convenció de la promesa de la última generación de sistemas de escáner láser para CMMs de Hexagon.“Desde hace algunos años, ya habiamos puesto nuestra atención en la inspección sin contacto,” comenta Price. “Cuando es posible capturar millones de puntos en cuestión de minutos, es necesario encontrar la forma de aplicar esa tecnología en su proceso de inspección. Es un avance bastante importante en la metrología como para ignorarlo y claramente es una gran innovación en la estrategia de medición

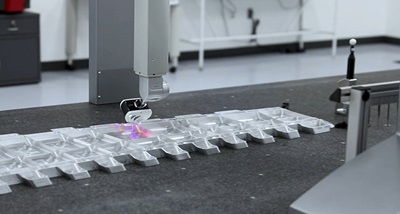

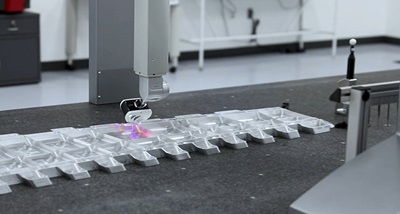

En 2020, Max agregó el sensor de escaneo láser HP-L-10.6 de Hexagon a su conjunto de herramientas, y de inmediato notaron los beneficios con una extraordinaria reducción del 70 por ciento en el tiempo total de inspección. El siguiente paso ocurrió solo un año después, con el innovador sensor de escaneo láser HP-L-10.10, el cual presentó Hexagon en septiembre de 2021 y que Max Aerostructures adquirió de inmediato. Los resultados fueron igual de espectaculares, ya que los tiempos de inspección registrados con el HP-L-10.6 de 45 minutos se redujeron a tan solo 7 minutos con el HP-L-10.10.

“Cuando tienes piezas grandes con miles de puntos usando el sensor táctil, el proceso llevará horas. Simplemente no hay forma de evitarlo.”

Matt Price

Supervisor de calidad

Max Aerostructures

El HP-L-10.10 incorpora la innovadora tecnología SHINE (Systematic High-Intelligence Noise Elimination) de Hexagon, que permite que su láser de luz azul se mueva extremadamente rápido sobre superficies y características de diversos colores y acabados al tiempo que registra datos de nubes de puntos de alta densidad y con gran nitidez. El versátil perfil de medición del escáner que utiliza el ajuste automático de exposición punto por punto, lo hace ideal para su integración en un sistema de inspección automatizado.

“Me imaginé que daríamos el siguiente paso hacia adelante y que sería un poco mejor que los productos que había visto anteriormente, pero con un mejor rendimiento”, comenta Price. “Pero el 10.10 era rápido: no puedo subestimar la rapidez con la cual ese láser puede escanear. Los ingenieros de Hexagon mostaron a varias personas un ejemplo del escáner al entrar a la sala y todos dijeron los mismo: ‘¿está escaneando ahora mismo?’ Escanea literalmente en los límites superiores de la velocidad de movimiento de la máquina.”

“Me imaginé que daríamos el siguiente paso hacia adelante y que sería un poco mejor que los productos que había visto anteriormente, pero con un mejor rendimiento”, comenta Price. “Pero el 10.10 era rápido: no puedo subestimar la rapidez con la cual ese láser puede escanear. Los ingenieros de Hexagon mostaron a varias personas un ejemplo del escáner al entrar a la sala y todos dijeron los mismo: ‘¿está escaneando ahora mismo?’ Escanea literalmente en los límites superiores de la velocidad de movimiento de la máquina.”

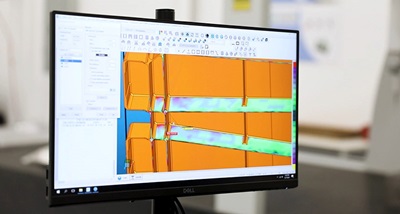

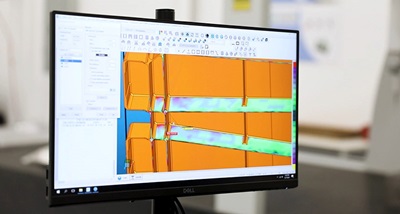

Con la velocidad y rendimiento del HP-L-10.10, la CMM se convierte en una opción para las comprobaciones durante el proceso, ya que desaparece el cuello de botella de la inspección de la primera pieza. Esto permite realizar comprobaciones de programa reducidas durante el proceso, en las que simplemente se carga una pieza, se escanean algunas secciones, se comprueba el mapa de colores y las máquinas de producción pueden seguir funcionando sin necesidad de esperar a la información de control de calidad.

“Ahí es donde el escaneo láser hace su mejor trabajo y obtiene sus mayores beneficios. Es capaz de capturar muchos datos a la vez, por lo que no se produce ese tiempo de inactividad en el taller en el que la producción está a la espera de la información; sólo se puede programar para acelerar el proceso con un sensor táctil.”

“Los clientes suelen estar interesados en conocer los detalles de nuestra capacidad de CMM, porque en algunas empresas la inspección puede ser un cuello de botella realmente grande para la producción. Siempre que hablamos con los clientes o los llevamos por el taller, en lugar de tratar de ocultar el grupo de inspección, los llevamos directamente y les mostramos la tecnología que estamos utilizando. Con el 10.10, podemos declarar abiertamente: ‘así es como lo hace la mayoría de la gente; así es como lo hacemos nosotros. No tenemos restricciones de capacidad, ni tiempo de inactividad. Este es nuestro tiempo de espera; todo se hace en menos de dos horas.’ Estamos muy orgullosos de esa parte de la empresa.”

“Me imaginé que daríamos el siguiente paso hacia adelante y que sería un poco mejor que los productos que había visto anteriormente, pero con un mejor rendimiento”, comenta Price. “Pero el 10.10 era rápido: no puedo subestimar la rapidez con la cual ese láser puede escanear. Los ingenieros de Hexagon mostaron a varias personas un ejemplo del escáner al entrar a la sala y todos dijeron los mismo: ‘¿está escaneando ahora mismo?’ Escanea literalmente en los límites superiores de la velocidad de movimiento de la máquina.”

“Me imaginé que daríamos el siguiente paso hacia adelante y que sería un poco mejor que los productos que había visto anteriormente, pero con un mejor rendimiento”, comenta Price. “Pero el 10.10 era rápido: no puedo subestimar la rapidez con la cual ese láser puede escanear. Los ingenieros de Hexagon mostaron a varias personas un ejemplo del escáner al entrar a la sala y todos dijeron los mismo: ‘¿está escaneando ahora mismo?’ Escanea literalmente en los límites superiores de la velocidad de movimiento de la máquina.” Con la velocidad y rendimiento del HP-L-10.10, la CMM se convierte en una opción para las comprobaciones durante el proceso, ya que desaparece el cuello de botella de la inspección de la primera pieza. Esto permite realizar comprobaciones de programa reducidas durante el proceso, en las que simplemente se carga una pieza, se escanean algunas secciones, se comprueba el mapa de colores y las máquinas de producción pueden seguir funcionando sin necesidad de esperar a la información de control de calidad.

“Ahí es donde el escaneo láser hace su mejor trabajo y obtiene sus mayores beneficios. Es capaz de capturar muchos datos a la vez, por lo que no se produce ese tiempo de inactividad en el taller en el que la producción está a la espera de la información; sólo se puede programar para acelerar el proceso con un sensor táctil.”

“Los clientes suelen estar interesados en conocer los detalles de nuestra capacidad de CMM, porque en algunas empresas la inspección puede ser un cuello de botella realmente grande para la producción. Siempre que hablamos con los clientes o los llevamos por el taller, en lugar de tratar de ocultar el grupo de inspección, los llevamos directamente y les mostramos la tecnología que estamos utilizando. Con el 10.10, podemos declarar abiertamente: ‘así es como lo hace la mayoría de la gente; así es como lo hacemos nosotros. No tenemos restricciones de capacidad, ni tiempo de inactividad. Este es nuestro tiempo de espera; todo se hace en menos de dos horas.’ Estamos muy orgullosos de esa parte de la empresa.”

“Con el HP-L-10.10, no tenemos limitaciones de capacidad, ni siquiera de tiempo de ejecución.”

Matt Price

Supervisor de calidad

Max Aerostructures

Entre los paquetes de piezas más grandes que maneja el equipo de inspección de Max Aerostructures se encuentra una costilla de ala. Las máquinas están produciendo estas piezas las 24 horas del día, los 7 días de la semana, y el apoyo a las necesidades de inspección que surgen de esa producción continua es una tarea clave para el laboratorio de calidad.

“Necesitamos comprobar esas piezas con rapidez, y la posibilidad de poder poner esa pieza en la CMM y hacerla funcionar en menos de una hora es increíble", explica Price. “Encontramos que cuanto más grande es la pieza, mayor es la reducción global del tiempo de inspección con el HP-L-10.10., y ya hemos visto esa ganancia al pasar de la 10.6 a la 10.10 en esta pieza. Pero ese es un paquete de 18 números que se ejecuta en lotes de 4, y esto realmente podría abrir la puerta para permitir que el equipo haga aún más.”

“Necesitamos comprobar esas piezas con rapidez, y la posibilidad de poder poner esa pieza en la CMM y hacerla funcionar en menos de una hora es increíble", explica Price. “Encontramos que cuanto más grande es la pieza, mayor es la reducción global del tiempo de inspección con el HP-L-10.10., y ya hemos visto esa ganancia al pasar de la 10.6 a la 10.10 en esta pieza. Pero ese es un paquete de 18 números que se ejecuta en lotes de 4, y esto realmente podría abrir la puerta para permitir que el equipo haga aún más.”

Además de su adquisición del escáner HP-L-10.10, Max Aerostructures también incorporó la solución de seguimiento PULSE de Hexagon, la cual ofrece información en tiempo real en un solo tablero de fácil uso. Diseñado para garantizar la integridad de los datos y, al mismo tiempo, mejorar la seguridad en las condiciones modernas de inspección en el taller, PULSE utiliza una red de sensores para registrar las variaciones de temperatura, vibración y humedad en las proximidades de la MMC. Esto se une a las alertas de estado de los equipos y a las notificaciones de colisión para crear un sistema completo de seguimiento de CMM que ofrece la información necesaria para mantener la máxima productividad.

“Es como si recibiera un informe de salud de la máquina, y cuando no pueda vigilarla las 24 horas del día, mantiene un registro o le envía un correo electrónico cuando ocurre algo", explica Price. “Eso me ayudó no sólo a investigar algo que podría haber ocurrido, sino también a saber que no ocurrió nada dramático.”

“Lo usé por primera vez cuando pensamos que teníamos problemas con la máquina. Mientras intentábamos determinar la causa raíz, abrí PULSE y vi que había habido una gran oscilación en la vibración y la presión del aire en ese momento. A partir de ahí pudimos averiguar el problema: la presión del aire era un poco baja, lo que se solucionó rápidamente. PULSE es una gran herramienta.”

“Necesitamos comprobar esas piezas con rapidez, y la posibilidad de poder poner esa pieza en la CMM y hacerla funcionar en menos de una hora es increíble", explica Price. “Encontramos que cuanto más grande es la pieza, mayor es la reducción global del tiempo de inspección con el HP-L-10.10., y ya hemos visto esa ganancia al pasar de la 10.6 a la 10.10 en esta pieza. Pero ese es un paquete de 18 números que se ejecuta en lotes de 4, y esto realmente podría abrir la puerta para permitir que el equipo haga aún más.”

“Necesitamos comprobar esas piezas con rapidez, y la posibilidad de poder poner esa pieza en la CMM y hacerla funcionar en menos de una hora es increíble", explica Price. “Encontramos que cuanto más grande es la pieza, mayor es la reducción global del tiempo de inspección con el HP-L-10.10., y ya hemos visto esa ganancia al pasar de la 10.6 a la 10.10 en esta pieza. Pero ese es un paquete de 18 números que se ejecuta en lotes de 4, y esto realmente podría abrir la puerta para permitir que el equipo haga aún más.”Además de su adquisición del escáner HP-L-10.10, Max Aerostructures también incorporó la solución de seguimiento PULSE de Hexagon, la cual ofrece información en tiempo real en un solo tablero de fácil uso. Diseñado para garantizar la integridad de los datos y, al mismo tiempo, mejorar la seguridad en las condiciones modernas de inspección en el taller, PULSE utiliza una red de sensores para registrar las variaciones de temperatura, vibración y humedad en las proximidades de la MMC. Esto se une a las alertas de estado de los equipos y a las notificaciones de colisión para crear un sistema completo de seguimiento de CMM que ofrece la información necesaria para mantener la máxima productividad.

“Es como si recibiera un informe de salud de la máquina, y cuando no pueda vigilarla las 24 horas del día, mantiene un registro o le envía un correo electrónico cuando ocurre algo", explica Price. “Eso me ayudó no sólo a investigar algo que podría haber ocurrido, sino también a saber que no ocurrió nada dramático.”

“Lo usé por primera vez cuando pensamos que teníamos problemas con la máquina. Mientras intentábamos determinar la causa raíz, abrí PULSE y vi que había habido una gran oscilación en la vibración y la presión del aire en ese momento. A partir de ahí pudimos averiguar el problema: la presión del aire era un poco baja, lo que se solucionó rápidamente. PULSE es una gran herramienta.”

“Sólo puede haber una marca en la que realmente confíes y para mí es Hexagon.”

Matt Price

Supervisor de calidad

Max Aerostructures

Pensando en el futuro, Price está satisfecho con la experiencia y el apoyo que su equipo ha recibido de Hexagon y no ve motivos para buscar soluciones futuras en otros fabricantes.

“En los últimos 15 años he utilizado muchos productos de metrología diferentes", explica Price. “Sólo puede haber una marca en la que realmente confíes y para mí es Hexagon. Las matemáticas subyacentes, los controles del programa, las detecciones de colisión, la facilidad de uso y la precisión son los mejores de su clase. Siempre he dicho que no hay ninguna limitación en el software o el hardware con el que he trabajado de Hexagon, sólo se trata de encontrar la manera de utilizarlo, ya sea desde los foros o el servicio de ayuda.

“Hexagon siempre ha contado con una amplia selección de tecnología, y además está desarrollando constantemente nuevos productos. Creo que son los líderes mundiales en metrología, por lo que tiene sentido empezar con Hexagon cuando se busca nuevo software y hardware.”

“En los últimos 15 años he utilizado muchos productos de metrología diferentes", explica Price. “Sólo puede haber una marca en la que realmente confíes y para mí es Hexagon. Las matemáticas subyacentes, los controles del programa, las detecciones de colisión, la facilidad de uso y la precisión son los mejores de su clase. Siempre he dicho que no hay ninguna limitación en el software o el hardware con el que he trabajado de Hexagon, sólo se trata de encontrar la manera de utilizarlo, ya sea desde los foros o el servicio de ayuda.

“Hexagon siempre ha contado con una amplia selección de tecnología, y además está desarrollando constantemente nuevos productos. Creo que son los líderes mundiales en metrología, por lo que tiene sentido empezar con Hexagon cuando se busca nuevo software y hardware.”