H. V. Wooding développe des kits de connexion et des pièces dédiées aux véhicules électriques

L'imbricateur Radan fournit la meilleure solution pour les clients

Contact

Une entreprise spécialisée dans les énergies renouvelables, introduit des changements majeurs dans la fabrication de composants pour véhicules électriques.

H. V. Wooding Ltd. est implantée dans le secteur de pointe des véhicules électriques. La société produit des pièces pour deux technologies de propulsion, à savoir les batteries et les moteurs. Sa clientèle couvre l'ensemble du marché des véhicules électriques. Elle est constituée d'équipementiers de premier et deuxième ordre de grandes marques automobiles, de constructeurs de véhicules ultra performants, de voitures de course électriques, de motos de course électriques dans toute l'Europe. Elle fournit aussi des prestations à l'industrie ferroviaire, à l'aéronautique, et de plus en plus aussi aux fabricants d'autobus, engins de chantier et machines agricoles électriques.

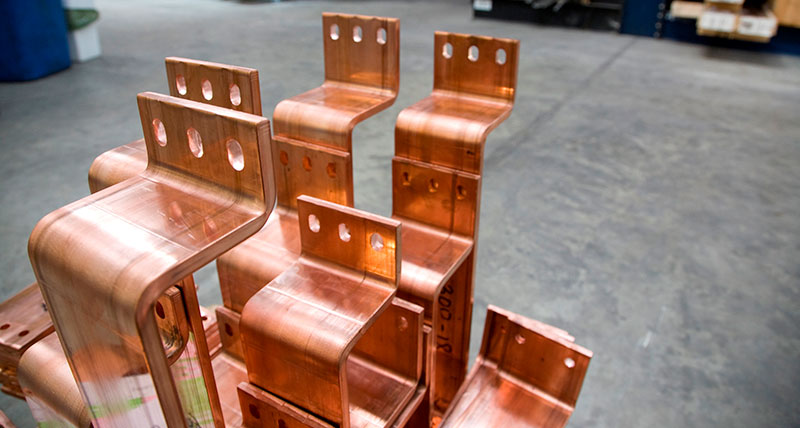

Dans le domaine des batteries, l'entreprise établie à Kent réalise un grand éventail de pièces pour les véhicules électriques qui font partie de la connexion électrique, ainsi que des kits modulaires raccordant la batterie au reste de l'équipement du véhicule.

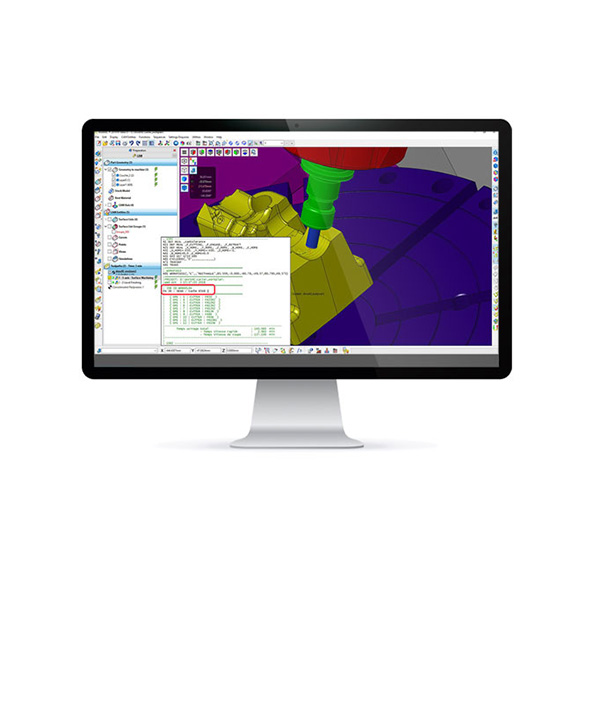

Dans le secteur des moteurs électriques, sa deuxième activité clé, elle fabrique des éléments spéciaux pour la transmission et les moteurs logés dans les roues. Alors que la plupart des pièces pour les kits de connexion et les éléments du moteur sont découpés au laser sur une machine-outil Trumpf, programmée avec le logiciel CFAO RADAN, l'entreprise utilise aussi l'électro-érosion à fil, principalement pour le prototypage et la fabrication de petites séries.

Paul Allen, directeur des ventes, indique que le logiciel RADAN sert aussi à établir des devis. "La plupart des kits de connexion sont par exemple en cuivre ou en aluminium. Nous saisissons la matière correspondante, par exemple du cuivre de 4 mm, et ajoutons les pièces nécessaires dans une imbrication RADAN. Cette opération détermine de façon précise l'utilisation de la matière et les prix, ce qui nous permet de proposer la meilleure solution commerciale et le meilleur rapport prix/qualité au client. Lorsque la phase de fabrication commence, nous disposons alors déjà d'une imbrication prête à la production dans un fichier."

Il ajoute que le logiciel RADAN est indispensable pour imbriquer diverses formes et tailles de pièces de la même épaisseur, puisque les kits de connexion sont différents. "Si nous devions faire par nous-même les devis cela prendrait beaucoup plus de temps et serait probablement inexact. Il faudrait aussi exécuter de nombreuses opérations manuellement avant la fabrication, pour exploiter les tôles le mieux possible. RADAN accélère donc les processus de création des devis et de la production."

Le logiciel Radbend génère les programmes de pliage suivant les typologies des pièces contenus dans les kits.

RADAN joue aussi un rôle important dans la fabrication des pièces de structure des moteurs. Différentes pièces en acier électrique ou en alliage fer-cobalt sont découpées au laser puis elles sont collées ensemble pour former le noyau. "La haute précision de ces éléments est une exigence de base. La découpe des kits de connexion et des pièces moteurs doivent s'effectuer avec des tolérances étroites, jusqu'à 50 microns pour certaines pièces."

Les moteurs électriques haut de gamme sont de plus en plus composés d'acier électrique de faible épaisseur. La quantité de colle appliquée devient alors un facteur crucial, car les moteurs doivent renfermer le plus de métal possible et le moins de colle.

H.V. Wooding a identifié des opportunités sur ce marché et cherche à présent à s'implanter avec une solution de pointe. À cet effet, la société développe un processus pour appliquer avec précision un agent adhésif sur l'acier électrique. Certaines matières sont pré enduites d'agent adhésif, mais pas les matières de faible épaisseur produites en petite quantité et les alliages fer-cobalt qui se généralisent dans la production. "Nous travaillons donc en étroite collaboration avec une université et l'industrie. L'objectif est de développer un nouveau processus de collage qui permet de concevoir des moteurs. RADAN permet de fabriquer et tester des prototypes dans le but de raccourcir le délai de mise sur le marché."

De nombreux clients travaillent sur des technologies de batteries et étudient la possibilité d'augmenter l'autonomie d'un véhicule avec une seule charge. "Nous traitons de nombreuses nouvelles conceptions formées de différentes qualités de cuivre et d'aluminium, et certains donneurs d'ordres étudient en détail l'isolation des kits de connexion." Paul Allen explique que le changement est stimulé par la nécessité d'augmenter la performance des moteurs, et les aciers électriques jouent un rôle de plus en plus important à cet égard.

Pour conclure, il note que le marché est extrêmement dynamique et que l'entreprise investira en fonction de la demande. "H.V. Wooding a été fondée il y a 50 ans. Initialement spécialisée dans les appareillages de connexion classiques, elle s'est diversifiée pour s'établir sur le marché des énergies renouvelables, des data centers, et maintenant sur celui des véhicules et transmissions électriques. Nous avons donc besoin de différents processus et technologies pour saisir les nouvelles opportunités dans le cadre de notre activité de base, mais également en lien avec les assemblages complexes.

"RADAN est un élément clé des processus que nous avons mis en place pour réaliser les bons composants dès le prototypage, et cela, jusqu'à l'étape de fabrication en série."

H. V. Wooding Ltd. est implantée dans le secteur de pointe des véhicules électriques. La société produit des pièces pour deux technologies de propulsion, à savoir les batteries et les moteurs. Sa clientèle couvre l'ensemble du marché des véhicules électriques. Elle est constituée d'équipementiers de premier et deuxième ordre de grandes marques automobiles, de constructeurs de véhicules ultra performants, de voitures de course électriques, de motos de course électriques dans toute l'Europe. Elle fournit aussi des prestations à l'industrie ferroviaire, à l'aéronautique, et de plus en plus aussi aux fabricants d'autobus, engins de chantier et machines agricoles électriques.

Dans le domaine des batteries, l'entreprise établie à Kent réalise un grand éventail de pièces pour les véhicules électriques qui font partie de la connexion électrique, ainsi que des kits modulaires raccordant la batterie au reste de l'équipement du véhicule.

Dans le secteur des moteurs électriques, sa deuxième activité clé, elle fabrique des éléments spéciaux pour la transmission et les moteurs logés dans les roues. Alors que la plupart des pièces pour les kits de connexion et les éléments du moteur sont découpés au laser sur une machine-outil Trumpf, programmée avec le logiciel CFAO RADAN, l'entreprise utilise aussi l'électro-érosion à fil, principalement pour le prototypage et la fabrication de petites séries.

Paul Allen, directeur des ventes, indique que le logiciel RADAN sert aussi à établir des devis. "La plupart des kits de connexion sont par exemple en cuivre ou en aluminium. Nous saisissons la matière correspondante, par exemple du cuivre de 4 mm, et ajoutons les pièces nécessaires dans une imbrication RADAN. Cette opération détermine de façon précise l'utilisation de la matière et les prix, ce qui nous permet de proposer la meilleure solution commerciale et le meilleur rapport prix/qualité au client. Lorsque la phase de fabrication commence, nous disposons alors déjà d'une imbrication prête à la production dans un fichier."

Il ajoute que le logiciel RADAN est indispensable pour imbriquer diverses formes et tailles de pièces de la même épaisseur, puisque les kits de connexion sont différents. "Si nous devions faire par nous-même les devis cela prendrait beaucoup plus de temps et serait probablement inexact. Il faudrait aussi exécuter de nombreuses opérations manuellement avant la fabrication, pour exploiter les tôles le mieux possible. RADAN accélère donc les processus de création des devis et de la production."

Le logiciel Radbend génère les programmes de pliage suivant les typologies des pièces contenus dans les kits.

RADAN joue aussi un rôle important dans la fabrication des pièces de structure des moteurs. Différentes pièces en acier électrique ou en alliage fer-cobalt sont découpées au laser puis elles sont collées ensemble pour former le noyau. "La haute précision de ces éléments est une exigence de base. La découpe des kits de connexion et des pièces moteurs doivent s'effectuer avec des tolérances étroites, jusqu'à 50 microns pour certaines pièces."

Les moteurs électriques haut de gamme sont de plus en plus composés d'acier électrique de faible épaisseur. La quantité de colle appliquée devient alors un facteur crucial, car les moteurs doivent renfermer le plus de métal possible et le moins de colle.

H.V. Wooding a identifié des opportunités sur ce marché et cherche à présent à s'implanter avec une solution de pointe. À cet effet, la société développe un processus pour appliquer avec précision un agent adhésif sur l'acier électrique. Certaines matières sont pré enduites d'agent adhésif, mais pas les matières de faible épaisseur produites en petite quantité et les alliages fer-cobalt qui se généralisent dans la production. "Nous travaillons donc en étroite collaboration avec une université et l'industrie. L'objectif est de développer un nouveau processus de collage qui permet de concevoir des moteurs. RADAN permet de fabriquer et tester des prototypes dans le but de raccourcir le délai de mise sur le marché."

De nombreux clients travaillent sur des technologies de batteries et étudient la possibilité d'augmenter l'autonomie d'un véhicule avec une seule charge. "Nous traitons de nombreuses nouvelles conceptions formées de différentes qualités de cuivre et d'aluminium, et certains donneurs d'ordres étudient en détail l'isolation des kits de connexion." Paul Allen explique que le changement est stimulé par la nécessité d'augmenter la performance des moteurs, et les aciers électriques jouent un rôle de plus en plus important à cet égard.

Pour conclure, il note que le marché est extrêmement dynamique et que l'entreprise investira en fonction de la demande. "H.V. Wooding a été fondée il y a 50 ans. Initialement spécialisée dans les appareillages de connexion classiques, elle s'est diversifiée pour s'établir sur le marché des énergies renouvelables, des data centers, et maintenant sur celui des véhicules et transmissions électriques. Nous avons donc besoin de différents processus et technologies pour saisir les nouvelles opportunités dans le cadre de notre activité de base, mais également en lien avec les assemblages complexes.

"RADAN est un élément clé des processus que nous avons mis en place pour réaliser les bons composants dès le prototypage, et cela, jusqu'à l'étape de fabrication en série."