H. V. Wooding, elektrikli araç laminasyonları pazarında boşluk tespit etti

RADAN Yuvaları, Müşteriler için Ticari Açıdan En İyi Çözümü Sağlar

İletişim

Yenilenebilir enerji konusunda uzmanlaşan bir şirket, elektrikli araç üreticilerinden talep edilen bileşenlerin giderek değiştiğini görüyor.

Elektrikli araç sektöründe kritik bir dalda faaliyet gösteren H. V. Wooding Ltd., güç aktarma organlarında bataryalar ve motorlar ile ilgili iki teknolojiye yönelik parça üretmektedir. Müşterileri arasında elektrikli araç sektöründe faaliyet gösteren birçok şirket bulunmaktadır. Bu şirketler arasında Avrupa’da büyük otomobil markalarının, süper otomobil üreticilerinin, elektrikli yarış otomobili sektörünün, elektrikli GP motosiklet sektörünün ve bunlara ek olarak demir yolları, havacılık, elektrikli otobüs, inşaat ve tarım araçları sektörlerinin birinci ve ikinci kademe tedarikçileri bulunmaktadır.

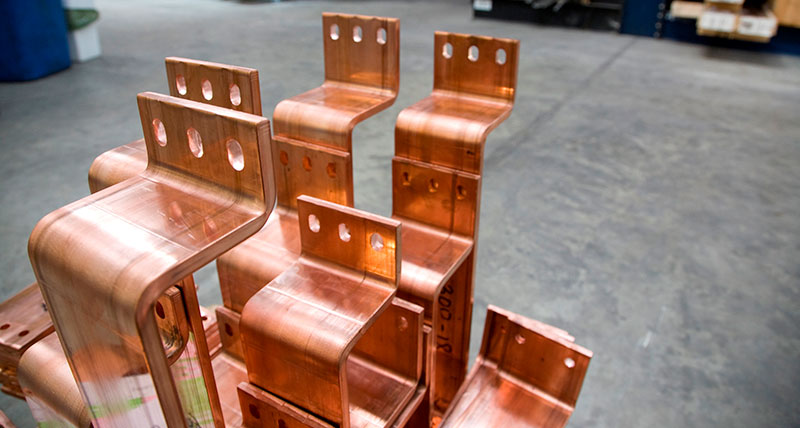

Kent merkezli şirket, müşterileri tarafından özel olarak istenen ve aracın elektrik bağlantısının bir bölümünü oluşturan baraların yanı sıra, bataryayı aracın geri kalan yapılandırmasına bağlayan modüler baralar üretmektedir.

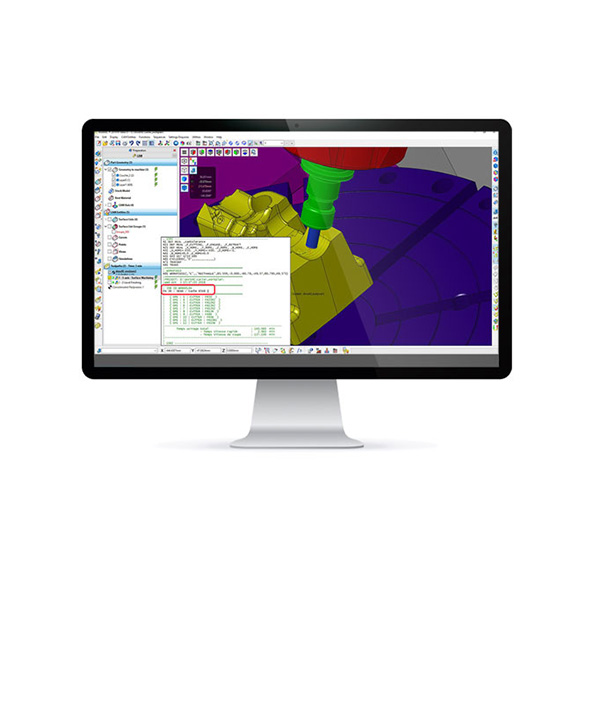

Uzmanlaştıkları bir diğer alan, elektrikli motorun dışında yer almakta ve güç aktarma organları ve tekerlek içi tertibatlar için geliştirdikleri özel ürünlerden oluşmaktadır. Hem baralar hem de motor laminasyonları için ürettikleri parçaların çoğu, Trumpf lazerli CNC tezgâhında sac malzemeden kesilir ve sektörde önde gelen RADAN CAD/CAM yazılımı ile programlanır. Fakat şirket, prototipleme ve küçük seri üretim için tel erozyon yöntemini de kullanmaktadır.

Satış Direktörü Paul Allen, RADAN’ı teklif verme süreçlerinde de kullandıklarını söylüyor. “Örneğin, baraların çoğu bakır veya alüminyumdan oluşur. Biz de örneğin 4 mm’lik bakır gibi gerekli malzemeyi girip, önerilen parçaları bir RADAN yazılımıyla yerleştiririz. Bu şekilde malzeme kullanımı ve maliyetleri hassas bir şekilde hesaplanır. Biz de bu sayede müşteriye en uygun maliyetli çözümü sunabiliriz. Ardından üretime geçmeye hazır olduğumuzda, elimizdeki dosyada tamamlanmış bir yerleşim şeması olur.”

Her bara bir diğerinden farklı olduğundan, aynı kalınlıktaki çeşitli şekil ve büyüklüklerin yerleştirilmesinde RADAN’ın vazgeçilmez olduğunu söyleyen Allen, sözlerine şöyle devam ediyor: “Tüm bunları kendimiz yapmaya çalışsaydık, teklif verme süreçleri çok daha uzun sürerdi ve elde ettiğimiz sayılar doğru olmayabilirdi. Ve malzemeyi en iyi şekilde kullanabilmek için, üretim öncesinde birçok hazırlık yapmamız gerekirdi. Dolayısıyla RADAN hem teklif hazırlama hem de üretim süreçlerimizi hızlandırıyor.”

Baraları çeşitli konfigürasyonlara uyarlamak için şekillendirmek amacıyla bükme açılarını ve bükme sırasını hesaplama işleminde ise Radbend yazılımını kullanıyoruz.

RADAN, ayrıca motor laminasyonlarının üretiminde de önemli bir rol oynamaktadır. Laminasyonlar, ince manyetik çelik veya kobalt levhaların lazer ile kesilip birbirlerine yapıştırılmasıyla elde edilir. “Bu parçaların yüksek hassasiyet ile üretilmiş olmaları son derece önemlidir. Baraların ve laminasyonların tümü, minimal ölçü toleransları ile kesilmelidir. Hatta laminasyonlarda bu tolerans bazen 50 mikron kadardır.

Daha gelişmiş elektrikli motorlar daha ince manyetik çelik gerektirdiğinden, uygulanan yapıştırıcı maddenin miktarı da daha fazla önem kazanmaktadır. Çünkü motorda mümkün olduğunca fazla metal ve mümkün olduğunca az yapıştırıcı bulunmalıdır.

Bu pazardaki boşlukları tespit eden H.V. Wooding, uzman bir çözüm sağlayacak bir yenilik getirmenin yolların aramaktadır. Şirket, yapıştırıcı maddenin manyetik çeliğe hassas bir şekilde uygulanmasını sağlayacak bir yöntem geliştirme çalışmalarını sürdürmektedir. Bazı malzemeler yapıştırıcı ile önceden kaplanmış olarak temin edilebilse de, bu durum sektörde giderek daha fazla kullanılan ince ve düşük hacimli çelikler ve kobalt için söz konusu değil. “RADAN’dan faydalanarak çok daha hızlı bir şekilde motor tasarlayıp prototipini test edebilmemize izin veren bir yapıştırma yöntemi geliştirmek amacıyla bir üniversiteyle ve sektörle yakın iş birliği içerisindeyiz.”

Müşterilerinin birçoğu, bataryaların ömürlerini geliştirerek araçların tek şarj ile daha uzun mesafeler katedebilmesini sağlayacak batarya teknolojileri üzerine çalışmaktadır. “Çeşitli bakır ve alüminyum sınıfları ile geliştirilen tasarımlar ile karşılaşıyoruz ve bu tasarımlarda da baraların yalıtımı büyük önem taşımakta.” Paul Allen, yaşanan değişimin motorlardan daha fazla güç alma ihtiyacından kaynaklandığını ve manyetik çeliğin motor performansı açısından giderek önem kazandığını belirtiyor.

Ayrıca pazarın son derece dinamik olduğunu söyleyen Allen, şirketin güncel talepler doğrultusunda sürekli yatırım yaptığını ifade ediyor. “50 yıldır faaliyet gösteren H.V. Wooding, geleneksel kumanda mekanizmalarından yenilenebilir veri merkezlerine ve şimdi de elektrikli araçlara ve güç aktarma organlarına odaklı olarak çalışmaktadır. Bunun sonucu olarak, temel faaliyet alanımıza ilişkin yeni fırsatlardan tam olarak faydalanabilmemiz için farklı teknolojilere ve süreçlere ihtiyaç duyuyoruz.”

“Amacımız ister tek seferlik bir bileşen geliştirmek ister yüksek hacimli üretim yapmak oldun, RADAN uyguladığımız süreçlerin vazgeçilmez bir parçasıdır.”

Elektrikli araç sektöründe kritik bir dalda faaliyet gösteren H. V. Wooding Ltd., güç aktarma organlarında bataryalar ve motorlar ile ilgili iki teknolojiye yönelik parça üretmektedir. Müşterileri arasında elektrikli araç sektöründe faaliyet gösteren birçok şirket bulunmaktadır. Bu şirketler arasında Avrupa’da büyük otomobil markalarının, süper otomobil üreticilerinin, elektrikli yarış otomobili sektörünün, elektrikli GP motosiklet sektörünün ve bunlara ek olarak demir yolları, havacılık, elektrikli otobüs, inşaat ve tarım araçları sektörlerinin birinci ve ikinci kademe tedarikçileri bulunmaktadır.

Kent merkezli şirket, müşterileri tarafından özel olarak istenen ve aracın elektrik bağlantısının bir bölümünü oluşturan baraların yanı sıra, bataryayı aracın geri kalan yapılandırmasına bağlayan modüler baralar üretmektedir.

Uzmanlaştıkları bir diğer alan, elektrikli motorun dışında yer almakta ve güç aktarma organları ve tekerlek içi tertibatlar için geliştirdikleri özel ürünlerden oluşmaktadır. Hem baralar hem de motor laminasyonları için ürettikleri parçaların çoğu, Trumpf lazerli CNC tezgâhında sac malzemeden kesilir ve sektörde önde gelen RADAN CAD/CAM yazılımı ile programlanır. Fakat şirket, prototipleme ve küçük seri üretim için tel erozyon yöntemini de kullanmaktadır.

Satış Direktörü Paul Allen, RADAN’ı teklif verme süreçlerinde de kullandıklarını söylüyor. “Örneğin, baraların çoğu bakır veya alüminyumdan oluşur. Biz de örneğin 4 mm’lik bakır gibi gerekli malzemeyi girip, önerilen parçaları bir RADAN yazılımıyla yerleştiririz. Bu şekilde malzeme kullanımı ve maliyetleri hassas bir şekilde hesaplanır. Biz de bu sayede müşteriye en uygun maliyetli çözümü sunabiliriz. Ardından üretime geçmeye hazır olduğumuzda, elimizdeki dosyada tamamlanmış bir yerleşim şeması olur.”

Her bara bir diğerinden farklı olduğundan, aynı kalınlıktaki çeşitli şekil ve büyüklüklerin yerleştirilmesinde RADAN’ın vazgeçilmez olduğunu söyleyen Allen, sözlerine şöyle devam ediyor: “Tüm bunları kendimiz yapmaya çalışsaydık, teklif verme süreçleri çok daha uzun sürerdi ve elde ettiğimiz sayılar doğru olmayabilirdi. Ve malzemeyi en iyi şekilde kullanabilmek için, üretim öncesinde birçok hazırlık yapmamız gerekirdi. Dolayısıyla RADAN hem teklif hazırlama hem de üretim süreçlerimizi hızlandırıyor.”

Baraları çeşitli konfigürasyonlara uyarlamak için şekillendirmek amacıyla bükme açılarını ve bükme sırasını hesaplama işleminde ise Radbend yazılımını kullanıyoruz.

RADAN, ayrıca motor laminasyonlarının üretiminde de önemli bir rol oynamaktadır. Laminasyonlar, ince manyetik çelik veya kobalt levhaların lazer ile kesilip birbirlerine yapıştırılmasıyla elde edilir. “Bu parçaların yüksek hassasiyet ile üretilmiş olmaları son derece önemlidir. Baraların ve laminasyonların tümü, minimal ölçü toleransları ile kesilmelidir. Hatta laminasyonlarda bu tolerans bazen 50 mikron kadardır.

Daha gelişmiş elektrikli motorlar daha ince manyetik çelik gerektirdiğinden, uygulanan yapıştırıcı maddenin miktarı da daha fazla önem kazanmaktadır. Çünkü motorda mümkün olduğunca fazla metal ve mümkün olduğunca az yapıştırıcı bulunmalıdır.

Bu pazardaki boşlukları tespit eden H.V. Wooding, uzman bir çözüm sağlayacak bir yenilik getirmenin yolların aramaktadır. Şirket, yapıştırıcı maddenin manyetik çeliğe hassas bir şekilde uygulanmasını sağlayacak bir yöntem geliştirme çalışmalarını sürdürmektedir. Bazı malzemeler yapıştırıcı ile önceden kaplanmış olarak temin edilebilse de, bu durum sektörde giderek daha fazla kullanılan ince ve düşük hacimli çelikler ve kobalt için söz konusu değil. “RADAN’dan faydalanarak çok daha hızlı bir şekilde motor tasarlayıp prototipini test edebilmemize izin veren bir yapıştırma yöntemi geliştirmek amacıyla bir üniversiteyle ve sektörle yakın iş birliği içerisindeyiz.”

Müşterilerinin birçoğu, bataryaların ömürlerini geliştirerek araçların tek şarj ile daha uzun mesafeler katedebilmesini sağlayacak batarya teknolojileri üzerine çalışmaktadır. “Çeşitli bakır ve alüminyum sınıfları ile geliştirilen tasarımlar ile karşılaşıyoruz ve bu tasarımlarda da baraların yalıtımı büyük önem taşımakta.” Paul Allen, yaşanan değişimin motorlardan daha fazla güç alma ihtiyacından kaynaklandığını ve manyetik çeliğin motor performansı açısından giderek önem kazandığını belirtiyor.

Ayrıca pazarın son derece dinamik olduğunu söyleyen Allen, şirketin güncel talepler doğrultusunda sürekli yatırım yaptığını ifade ediyor. “50 yıldır faaliyet gösteren H.V. Wooding, geleneksel kumanda mekanizmalarından yenilenebilir veri merkezlerine ve şimdi de elektrikli araçlara ve güç aktarma organlarına odaklı olarak çalışmaktadır. Bunun sonucu olarak, temel faaliyet alanımıza ilişkin yeni fırsatlardan tam olarak faydalanabilmemiz için farklı teknolojilere ve süreçlere ihtiyaç duyuyoruz.”

“Amacımız ister tek seferlik bir bileşen geliştirmek ister yüksek hacimli üretim yapmak oldun, RADAN uyguladığımız süreçlerin vazgeçilmez bir parçasıdır.”