H.V. Wooding schliesst marktlücke beim verkleben von stahlblech-lamellen für elektrofahrzeuge

RADAN-Nester als beste kommerzielle Lösung für die Kunden

Kontakt

Ein auf erneuerbare Energien spezialisiertes Unternehmen erkennt erhebliche Veränderungen bei den zu produzierenden Elektrofahrzeugkomponenten.

H.V. Wooding Ltd. arbeitet im High-End-Bereich des Elektrofahrzeugmarktes und stellt Bauteile für zwei Powertrain-Technologien her: für die Batterie und die Motoren. Zu den Kunden gehören Unternehmen aus dem gesamten Spektrum der Elektrofahrzeuge: Tier-1- und Tier-2-Lieferanten großer Automobilmarken, Hersteller von Supersportwagen, E-Rennwagen, Elektromotorräder für GP-Rennen in ganz Europa, die Eisenbahnindustrie, die Luft- und Raumfahrt sowie in zunehmenden Maße der Bereich Elektrobusse, Baufahrzeuge und landwirtschaftliche Nutzfahrzeuge.

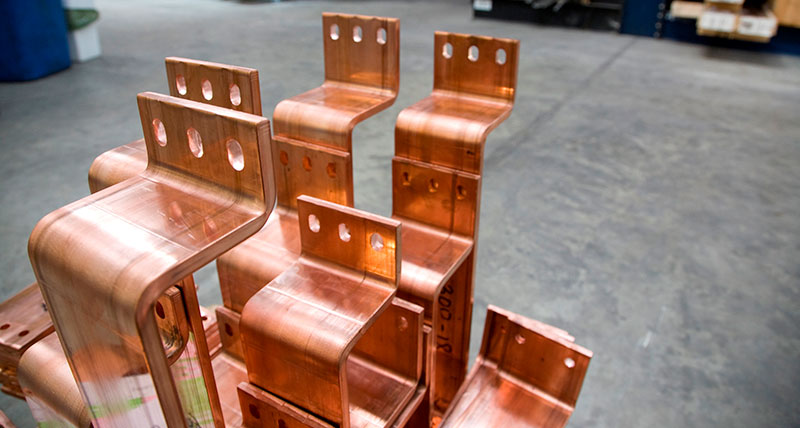

Für die Batterie produziert das in Kent ansässige Unternehmen neben einer breiten Palette an kundenspezifischen Sammelschienen, die einen Teil der elektrischen Anschlüsse bilden, auch modulare Sammelschienen für die Verbindung der Batterie mit der übrigen Fahrzeugausstattung.

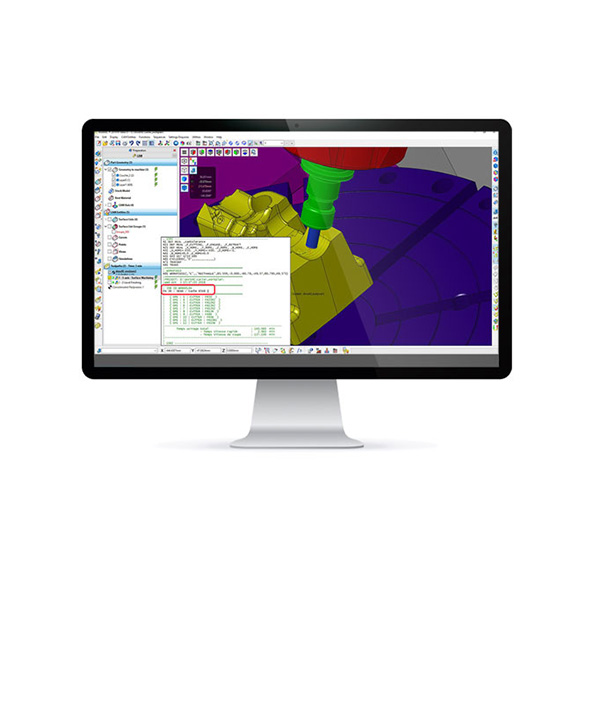

Ein weiterer bedeutender Schwerpunkt des Unternehmens ist der Elektromotor selbst, für den es Spezialprodukte sowohl für den Antriebsstrang als auch für Radnabenmotoren herstellt. Das Unternehmen schneidet den Großteil seiner Bauteile für die Sammelschienen und die Lamellen für den Motor aus Blechmaterial. Der Zuschnitt erfolgt auf einer Trumpf-Laser-CNC Werkzeugmaschine, die mit der branchenführenden CAD/CAM-Software RADAN programmiert ist. Des Weiteren kommt das Drahterodieren zum Einsatz, hauptsächlich für das Prototyping und die Entwicklung kleiner Produktionsserien.

Vertriebsleiter Paul Allen berichtet, dass RADAN auch im Angebotsprozess für Aufträge genutzt wird. „Zum Beispiel bestehen die meisten Sammelschienen aus Kupfer oder Aluminium. Wir geben also das entsprechende Material ein, beispielsweise 4 mm Kupfer, und legen die vorgeschlagenen Teile in einem RADAN-Nest an. Das Programm berechnet dann die genauen Materialverbräuche und -preise, sodass wir dem Kunden die wirtschaftlichste und kosteneffektivste Lösung unterbreiten können. Sobald wir dann mit der Produktion beginnen, verfügen wir bereits über ein fertiges Nest in einer Datei.”

Er fügt hinzu, RADAN sei aufgrund der Unterschiedlichkeit aller Sammelschienen unerlässlich beim 'Nesting' einer Vielzahl an Formen und Größen derselben Materialdicke. „Müssten wir das alles manuell bearbeiten, nähmen Angebote wesentlich mehr Zeit in Anspruch und wären möglicherweise nicht korrekt. Außerdem wäre wesentlich mehr manuelle Arbeit vor dem Fertigungsprozess erforderlich, um die optimale Materialausnutzung zu ermitteln. RADAN beschleunigt also sowohl unsere Angebots- als auch die Herstellungsprozesse.”

Des Weiteren kommt 'Radbend' zum Einsatz, um Biegewinkel und die Reihenfolge der Biegungen für das Umformen der Sammelschienen in einer Vielzahl von Konfigurationen zu berechnen.

RADAN spielt ebenso eine entscheidende Rolle bei der Herstellung von Motor-Blechlamellen – das sind mehrere lasergeschnittene und zum Kernpaket verbundene dünne Bleche aus Elektrostahl oder Kobalteisen. „Bei diesen Bauteilen ist höchste Präzision unerlässlich. Der Zuschnitt der Sammelschienen und Lamellen erfolgt entsprechend enger Maßtoleranzen, die für Lamellen mitunter bis zu 50 Mikrometer betragen.”

Für leistungsstärkere Elektromotoren sind zunehmend dünnere Elektrostahlbleche gefordert, sodass die Menge des aufgetragenen Klebstoffs an Bedeutung gewinnt. Hierbei gilt es, möglichst viel Metall im Motor und weniger Klebstoff zu verarbeiten.

H.V. Wooding erkannte diese Marktlücke und sucht nun aktiv nach Möglichkeiten, eine bahnbrechende Speziallösung anzubieten. Zu diesem Zweck arbeitet das Unternehmen an der Entwicklung eines Verfahrens zum präzisen Auftragen eines Haftmittels auf Elektrostahl. Einige mit Klebstoff vorbehandelte Materialtypen sind zwar verfügbar, allerdings weder die besonders dünnen Arten mit geringem Volumen noch für Kobalteisen, deren Nachfrage derzeit deutlich zunimmt. „Daher entwickeln wir in enger Zusammenarbeit mit einer Universität und der Industriebranche einen Klebeprozess, der es uns erlaubt, Motoren zu konstruieren, einen Prototypen mit RADAN herzustellen und zu testen sowie wesentlich früher die Marktreife zu erzielen.”

Ein Großteil der Kunden arbeitet an Projekten im Bereich Batterietechnologie, die sich mit der Lebensdauer von Batterien beschäftigen, um die Fahrzeugreichweite pro Ladevorgang zu verlängern. „Uns erreichen zahlreiche Neukonstruktionen mit unterschiedlichen Kupfer- und Aluminiumqualitäten, und auch die Isolierung der Sammelschienen steht oft im Fokus der Betrachtungen.“ Paul Allen erklärt diesen Wandel mit der Anforderung, mehr Leistung aus den Motoren zu erzielen sowie der zunehmenden Bedeutung von Elektrostählen für die Motorleistung.

Abschließend beschreibt er den Markt als äußerst dynamisch und betont, dass das Unternehmen kontinuierlich entsprechend der aktuellen Nachfrage investiert. „H.V. Wooding ist seit 50 Jahren erfolgreich im Markt vertreten und hat in dieser Zeit sein Angebotsspektrum vom traditionellen Schaltgetriebe über erneuerbare Energien bis hin zu Rechenzentren und nun zu Elektrofahrzeugen und -antrieben erweitert. Infolgedessen benötigen wir jetzt verschiedene Technologien und Prozesse, um die neuen Möglichkeiten im Zusammenhang mit unserem Kerngeschäft – insbesondere im Bereich der Baugruppen – vollständig auszuschöpfen.

„RADAN ist ein bedeutender Teil unserer bestehenden Prozesse für die Herstellung einer Einzelkomponente bis hin zur Großserienproduktion."

H.V. Wooding Ltd. arbeitet im High-End-Bereich des Elektrofahrzeugmarktes und stellt Bauteile für zwei Powertrain-Technologien her: für die Batterie und die Motoren. Zu den Kunden gehören Unternehmen aus dem gesamten Spektrum der Elektrofahrzeuge: Tier-1- und Tier-2-Lieferanten großer Automobilmarken, Hersteller von Supersportwagen, E-Rennwagen, Elektromotorräder für GP-Rennen in ganz Europa, die Eisenbahnindustrie, die Luft- und Raumfahrt sowie in zunehmenden Maße der Bereich Elektrobusse, Baufahrzeuge und landwirtschaftliche Nutzfahrzeuge.

Für die Batterie produziert das in Kent ansässige Unternehmen neben einer breiten Palette an kundenspezifischen Sammelschienen, die einen Teil der elektrischen Anschlüsse bilden, auch modulare Sammelschienen für die Verbindung der Batterie mit der übrigen Fahrzeugausstattung.

Ein weiterer bedeutender Schwerpunkt des Unternehmens ist der Elektromotor selbst, für den es Spezialprodukte sowohl für den Antriebsstrang als auch für Radnabenmotoren herstellt. Das Unternehmen schneidet den Großteil seiner Bauteile für die Sammelschienen und die Lamellen für den Motor aus Blechmaterial. Der Zuschnitt erfolgt auf einer Trumpf-Laser-CNC Werkzeugmaschine, die mit der branchenführenden CAD/CAM-Software RADAN programmiert ist. Des Weiteren kommt das Drahterodieren zum Einsatz, hauptsächlich für das Prototyping und die Entwicklung kleiner Produktionsserien.

Vertriebsleiter Paul Allen berichtet, dass RADAN auch im Angebotsprozess für Aufträge genutzt wird. „Zum Beispiel bestehen die meisten Sammelschienen aus Kupfer oder Aluminium. Wir geben also das entsprechende Material ein, beispielsweise 4 mm Kupfer, und legen die vorgeschlagenen Teile in einem RADAN-Nest an. Das Programm berechnet dann die genauen Materialverbräuche und -preise, sodass wir dem Kunden die wirtschaftlichste und kosteneffektivste Lösung unterbreiten können. Sobald wir dann mit der Produktion beginnen, verfügen wir bereits über ein fertiges Nest in einer Datei.”

Er fügt hinzu, RADAN sei aufgrund der Unterschiedlichkeit aller Sammelschienen unerlässlich beim 'Nesting' einer Vielzahl an Formen und Größen derselben Materialdicke. „Müssten wir das alles manuell bearbeiten, nähmen Angebote wesentlich mehr Zeit in Anspruch und wären möglicherweise nicht korrekt. Außerdem wäre wesentlich mehr manuelle Arbeit vor dem Fertigungsprozess erforderlich, um die optimale Materialausnutzung zu ermitteln. RADAN beschleunigt also sowohl unsere Angebots- als auch die Herstellungsprozesse.”

Des Weiteren kommt 'Radbend' zum Einsatz, um Biegewinkel und die Reihenfolge der Biegungen für das Umformen der Sammelschienen in einer Vielzahl von Konfigurationen zu berechnen.

RADAN spielt ebenso eine entscheidende Rolle bei der Herstellung von Motor-Blechlamellen – das sind mehrere lasergeschnittene und zum Kernpaket verbundene dünne Bleche aus Elektrostahl oder Kobalteisen. „Bei diesen Bauteilen ist höchste Präzision unerlässlich. Der Zuschnitt der Sammelschienen und Lamellen erfolgt entsprechend enger Maßtoleranzen, die für Lamellen mitunter bis zu 50 Mikrometer betragen.”

Für leistungsstärkere Elektromotoren sind zunehmend dünnere Elektrostahlbleche gefordert, sodass die Menge des aufgetragenen Klebstoffs an Bedeutung gewinnt. Hierbei gilt es, möglichst viel Metall im Motor und weniger Klebstoff zu verarbeiten.

H.V. Wooding erkannte diese Marktlücke und sucht nun aktiv nach Möglichkeiten, eine bahnbrechende Speziallösung anzubieten. Zu diesem Zweck arbeitet das Unternehmen an der Entwicklung eines Verfahrens zum präzisen Auftragen eines Haftmittels auf Elektrostahl. Einige mit Klebstoff vorbehandelte Materialtypen sind zwar verfügbar, allerdings weder die besonders dünnen Arten mit geringem Volumen noch für Kobalteisen, deren Nachfrage derzeit deutlich zunimmt. „Daher entwickeln wir in enger Zusammenarbeit mit einer Universität und der Industriebranche einen Klebeprozess, der es uns erlaubt, Motoren zu konstruieren, einen Prototypen mit RADAN herzustellen und zu testen sowie wesentlich früher die Marktreife zu erzielen.”

Ein Großteil der Kunden arbeitet an Projekten im Bereich Batterietechnologie, die sich mit der Lebensdauer von Batterien beschäftigen, um die Fahrzeugreichweite pro Ladevorgang zu verlängern. „Uns erreichen zahlreiche Neukonstruktionen mit unterschiedlichen Kupfer- und Aluminiumqualitäten, und auch die Isolierung der Sammelschienen steht oft im Fokus der Betrachtungen.“ Paul Allen erklärt diesen Wandel mit der Anforderung, mehr Leistung aus den Motoren zu erzielen sowie der zunehmenden Bedeutung von Elektrostählen für die Motorleistung.

Abschließend beschreibt er den Markt als äußerst dynamisch und betont, dass das Unternehmen kontinuierlich entsprechend der aktuellen Nachfrage investiert. „H.V. Wooding ist seit 50 Jahren erfolgreich im Markt vertreten und hat in dieser Zeit sein Angebotsspektrum vom traditionellen Schaltgetriebe über erneuerbare Energien bis hin zu Rechenzentren und nun zu Elektrofahrzeugen und -antrieben erweitert. Infolgedessen benötigen wir jetzt verschiedene Technologien und Prozesse, um die neuen Möglichkeiten im Zusammenhang mit unserem Kerngeschäft – insbesondere im Bereich der Baugruppen – vollständig auszuschöpfen.

„RADAN ist ein bedeutender Teil unserer bestehenden Prozesse für die Herstellung einer Einzelkomponente bis hin zur Großserienproduktion."