Firma H. V. Wooding wypełnia lukę w spoiwach blach stojanów pojazdów elektrycznych

RADAN Nests to najlepsze komercyjne rozwiązanie dla branży samochodów elektrycznych

Kontakt

Firma specjalizująca się w energii odnawialnej dostrzega ogromne zmiany w produkowanych komponentach pojazdów elektrycznych.

H. V. Wooding Ltd. działa na rynku pojazdów elektrycznych wysokiej klasy, produkując części dla dwóch technologii układu napędowego: akumulatora i silników. Klienci H. V. Wooding Ltd.to firmy z całego spektrum pojazdów elektrycznych - pierwszego i drugiego szczebla dostawcy znanych marek samochodów, producenci samochodów najwyższej klasy oraz samochodów formuły E, a także motocykli elektrycznych MotoGP z całej Europy. Firma współdziała również z branżą kolejową i lotniczą, coraz częściej oferując także swoje rozwiązania dla producentów autobusów elektrycznych, pojazdów budowlanych i rolniczych.

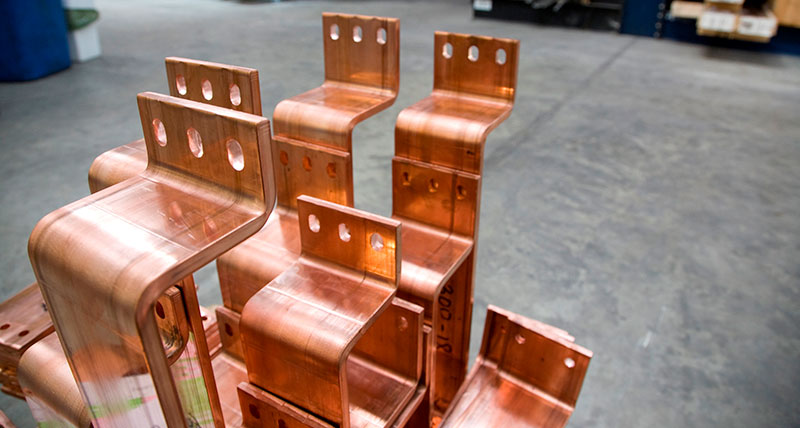

W przypadku akumulatora firma z siedzibą w Kent produkuje szeroką gamę dostosowanych do potrzeb klienta przewodów szynowych, stanowiących część połączenia elektrycznego, wraz z modułowymi przewodami szynowymi, które łączą akumulator z pozostałą częścią konfiguracji pojazdu.

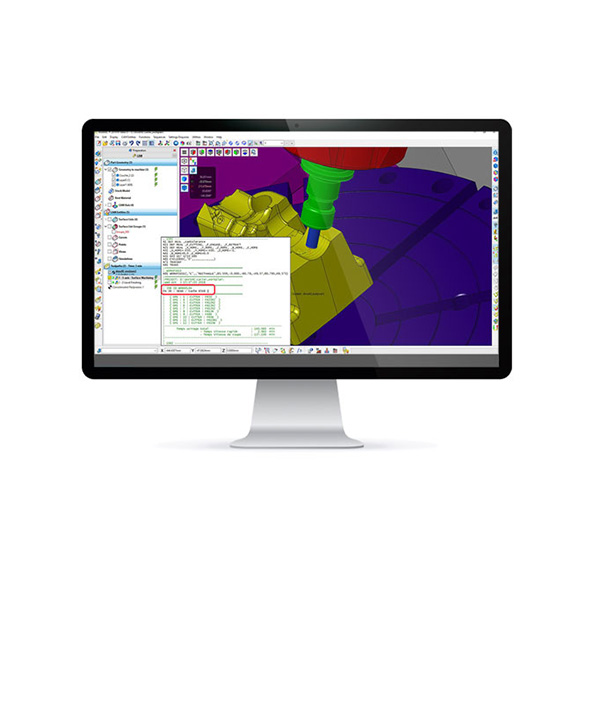

Inny kluczowy obszar działania firmy stanowi silnik elektryczny, który wymaga zastosowania specjalistycznych elementów zarówno do układu napędowego, jak i do kół. Ponieważ większość części, zarówno do przewodów szynowych, jak i ogniw zasilających, wycinana jest z arkusza materiału na laserowej obrabiarce CNC firmy Trumpf, zaprogramowanej za pomocą wiodącego w branży oprogramowania RADAN CAD/CAM, stosowane jest również wycinanie drutowe, głównie do prototypowania i opracowywania małych serii produktów.

Dyrektor Sprzedaży Paul Allen mówi, że oprogramowanie RADAN używane jest również w procesie wyceny ofert. „Na przykład większość przewodów szynowych wykonana jest z miedzi lub aluminium, dlatego wprowadzamy odpowiedni materiał taki jak np. miedź 4 mm, i układamy proponowane części w RADAN. Oprogramowanie oblicza dokładne zużycie materiałów i ceny, abyśmy mogli przedstawić klientowi najbardziej komercyjne i ekonomiczne rozwiązanie. Następnie, gdy jesteśmy gotowi do rozpoczęcia produkcji, mamy gotowy nesting już w pliku”.

Paul Allen dodaje również, że RADAN jest niezbędny do nestingu wielu różnych kształtów i rozmiarów o tej samej grubości, ponieważ każdy przewód szynowy jest inny. „Gdybyśmy musieli wszystko to przeprowadzać ręcznie, proces wyceny byłby znacznie dłuższy i mniej precyzyjny. Aby zapewnić najlepsze wykorzystanie materiału, przed rozpoczęciem produkcji musielibyśmy wykonać wiele ręcznych prac. RADAN przyspiesza zarówno proces wyceny naszej oferty, jak i procesy produkcyjne".

Natomiast program Radbend służy do obliczania kątów zgięcia i kolejności zgięć do formowania przewodów szynowych w różnych konfiguracjach.

RADAN odgrywa również ważną rolę w produkcji rdzenia stojana - kilka cienkich kawałków lub arkuszy stali elektrotechnicznej bądź żelaza kobaltowego ciętych laserem i łączonych razem w stały rdzeń (Core Pack). "Bardzo ważne jest, aby elementy te były wykonane z dużą dokładnością. Wszystkie przewody szynowe i blachy stojana muszą być cięte z zachowaniem ścisłych tolerancji wymiarowych, nawet rzędu 50 mikronów w przypadku blachy stojana”- tłumaczy Paul Allen.

Silniki elektryczne wyższej klasy wymagają cieńszej stali elektrotechnicznej, co oznacza, że całkowita ilość nakładanego spoiwa staje się coraz większa, przy jak największej ilości metalu w silniku i minimalnej ilości spoiwa.

Firma H.V. Wooding dostrzegła istniejące luki na tym rynku i obecnie aktywnie poszukuje sposobów na dokonanie przełomu, aby opracować specjalistyczne rozwiązanie. W tym celu firma pracuje nad procesem dokładnego nakładania spoiwa na stal elektrotechniczną. Niektóre dostępne rodzaje materiałów wstępnie pokryte są spoiwem. Jednak coraz bardziej powszechne stają się materiały niskiej klasy o małej objętości oraz żelazo kobaltowe. „Dlatego ściśle współpracujemy z uniwersytetami i branżą przemysłową nad rozwojem procesu spajania, który umożliwi nam znacznie szybsze projektowanie silników, produkcję i testowanie prototypu za pomocą programu RADAN oraz wprowadzenie produktów na rynek” - tłumaczy Paul Allen.

Wielu klientów firmy pracuje nad projektami związanymi z technologią akumulatorów, koncentrując się na żywotności baterii w celu zwiększenia wydajności pojazdu na jednym ładowaniu. „Trafia do nas wiele nowych projektów wykorzystujących różne gatunki miedzi i aluminium. Przyglądamy się również uważnie izolacji przewodów szynowych” – dodaje Paul Allen. Dyrektor twierdzi również, że zmiana napędzana jest potrzebą uzyskania większej mocy z silników, a stal elektrotechniczna ma coraz większe znaczenie dla wydajności silnika.

Paul Allen dodaje również, że rynek jest niezwykle dynamiczny, dlatego firma nieustannie inwestuje w rozwój, aby zaspokoić bieżące zapotrzebowanie. „Firma H.V. Wooding istnieje od 50 lat, ewoluując od tradycyjnych rozdzielnic poprzez odnawialne źródła po centra danych. Obecnie koncentruje się na pojazdach elektrycznych i układach napędowych. W rezultacie pracujemy teraz z różnymi technologiami i procesami, aby w pełni wykorzystać nowe możliwości związane z naszą podstawową działalnością, a w szczególności z produkcją podzespołów.

"Oprogramowanie RADAN stanowi kluczowy element naszych procesów - począwszy od wytwarzania pojedynczych komponentów aż po produkcje wielkoseryjne”- podsumowuje Paul Allen.

H. V. Wooding Ltd. działa na rynku pojazdów elektrycznych wysokiej klasy, produkując części dla dwóch technologii układu napędowego: akumulatora i silników. Klienci H. V. Wooding Ltd.to firmy z całego spektrum pojazdów elektrycznych - pierwszego i drugiego szczebla dostawcy znanych marek samochodów, producenci samochodów najwyższej klasy oraz samochodów formuły E, a także motocykli elektrycznych MotoGP z całej Europy. Firma współdziała również z branżą kolejową i lotniczą, coraz częściej oferując także swoje rozwiązania dla producentów autobusów elektrycznych, pojazdów budowlanych i rolniczych.

W przypadku akumulatora firma z siedzibą w Kent produkuje szeroką gamę dostosowanych do potrzeb klienta przewodów szynowych, stanowiących część połączenia elektrycznego, wraz z modułowymi przewodami szynowymi, które łączą akumulator z pozostałą częścią konfiguracji pojazdu.

Inny kluczowy obszar działania firmy stanowi silnik elektryczny, który wymaga zastosowania specjalistycznych elementów zarówno do układu napędowego, jak i do kół. Ponieważ większość części, zarówno do przewodów szynowych, jak i ogniw zasilających, wycinana jest z arkusza materiału na laserowej obrabiarce CNC firmy Trumpf, zaprogramowanej za pomocą wiodącego w branży oprogramowania RADAN CAD/CAM, stosowane jest również wycinanie drutowe, głównie do prototypowania i opracowywania małych serii produktów.

Dyrektor Sprzedaży Paul Allen mówi, że oprogramowanie RADAN używane jest również w procesie wyceny ofert. „Na przykład większość przewodów szynowych wykonana jest z miedzi lub aluminium, dlatego wprowadzamy odpowiedni materiał taki jak np. miedź 4 mm, i układamy proponowane części w RADAN. Oprogramowanie oblicza dokładne zużycie materiałów i ceny, abyśmy mogli przedstawić klientowi najbardziej komercyjne i ekonomiczne rozwiązanie. Następnie, gdy jesteśmy gotowi do rozpoczęcia produkcji, mamy gotowy nesting już w pliku”.

Paul Allen dodaje również, że RADAN jest niezbędny do nestingu wielu różnych kształtów i rozmiarów o tej samej grubości, ponieważ każdy przewód szynowy jest inny. „Gdybyśmy musieli wszystko to przeprowadzać ręcznie, proces wyceny byłby znacznie dłuższy i mniej precyzyjny. Aby zapewnić najlepsze wykorzystanie materiału, przed rozpoczęciem produkcji musielibyśmy wykonać wiele ręcznych prac. RADAN przyspiesza zarówno proces wyceny naszej oferty, jak i procesy produkcyjne".

Natomiast program Radbend służy do obliczania kątów zgięcia i kolejności zgięć do formowania przewodów szynowych w różnych konfiguracjach.

RADAN odgrywa również ważną rolę w produkcji rdzenia stojana - kilka cienkich kawałków lub arkuszy stali elektrotechnicznej bądź żelaza kobaltowego ciętych laserem i łączonych razem w stały rdzeń (Core Pack). "Bardzo ważne jest, aby elementy te były wykonane z dużą dokładnością. Wszystkie przewody szynowe i blachy stojana muszą być cięte z zachowaniem ścisłych tolerancji wymiarowych, nawet rzędu 50 mikronów w przypadku blachy stojana”- tłumaczy Paul Allen.

Silniki elektryczne wyższej klasy wymagają cieńszej stali elektrotechnicznej, co oznacza, że całkowita ilość nakładanego spoiwa staje się coraz większa, przy jak największej ilości metalu w silniku i minimalnej ilości spoiwa.

Firma H.V. Wooding dostrzegła istniejące luki na tym rynku i obecnie aktywnie poszukuje sposobów na dokonanie przełomu, aby opracować specjalistyczne rozwiązanie. W tym celu firma pracuje nad procesem dokładnego nakładania spoiwa na stal elektrotechniczną. Niektóre dostępne rodzaje materiałów wstępnie pokryte są spoiwem. Jednak coraz bardziej powszechne stają się materiały niskiej klasy o małej objętości oraz żelazo kobaltowe. „Dlatego ściśle współpracujemy z uniwersytetami i branżą przemysłową nad rozwojem procesu spajania, który umożliwi nam znacznie szybsze projektowanie silników, produkcję i testowanie prototypu za pomocą programu RADAN oraz wprowadzenie produktów na rynek” - tłumaczy Paul Allen.

Wielu klientów firmy pracuje nad projektami związanymi z technologią akumulatorów, koncentrując się na żywotności baterii w celu zwiększenia wydajności pojazdu na jednym ładowaniu. „Trafia do nas wiele nowych projektów wykorzystujących różne gatunki miedzi i aluminium. Przyglądamy się również uważnie izolacji przewodów szynowych” – dodaje Paul Allen. Dyrektor twierdzi również, że zmiana napędzana jest potrzebą uzyskania większej mocy z silników, a stal elektrotechniczna ma coraz większe znaczenie dla wydajności silnika.

Paul Allen dodaje również, że rynek jest niezwykle dynamiczny, dlatego firma nieustannie inwestuje w rozwój, aby zaspokoić bieżące zapotrzebowanie. „Firma H.V. Wooding istnieje od 50 lat, ewoluując od tradycyjnych rozdzielnic poprzez odnawialne źródła po centra danych. Obecnie koncentruje się na pojazdach elektrycznych i układach napędowych. W rezultacie pracujemy teraz z różnymi technologiami i procesami, aby w pełni wykorzystać nowe możliwości związane z naszą podstawową działalnością, a w szczególności z produkcją podzespołów.

"Oprogramowanie RADAN stanowi kluczowy element naszych procesów - począwszy od wytwarzania pojedynczych komponentów aż po produkcje wielkoseryjne”- podsumowuje Paul Allen.