H. V. Wooding reconoce el vacío en la unión de acero para las laminaciones de vehículos eléctricos

Los nestings de RADAN ofrecen la mejor solución comercial para los clientes

Contacto

Una empresa que se especializa en energía renovable observa cambios importantes en los componentes que se solicitan para fabricar vehículos eléctricos.

H. V. Wooding Ltd. trabaja en el mercado de alto nivel de vehículos eléctricos, fabricando piezas para dos tecnologías en el tren motriz, involucrando la batería y los motores. Entre sus clientes se encuentran empresas de vehículos eléctricos – proveedores de primer y segundo nivel de grandes marcas de automóviles; fabricantes de superdeportivos; superdeportivos de e-racing; Gran Premio de motocicletas eléctricas en Europa, ferroviarias; aeroespacial y cada vez más autobuses y vehículos eléctricos de construcción y agrícolas.

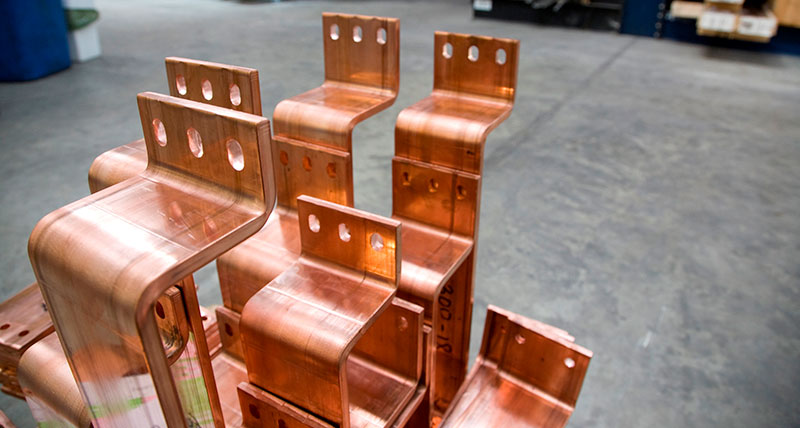

Para la batería, la empresa establecida en Kent fabrica una amplia gama de tubos de conducción de corriente según las especificaciones del cliente, que forman parte de la conexi´ón eléctrica, junto con tubos de conducción de corriente modulares que conectan la batería con el resto de la configuración del vehículo.

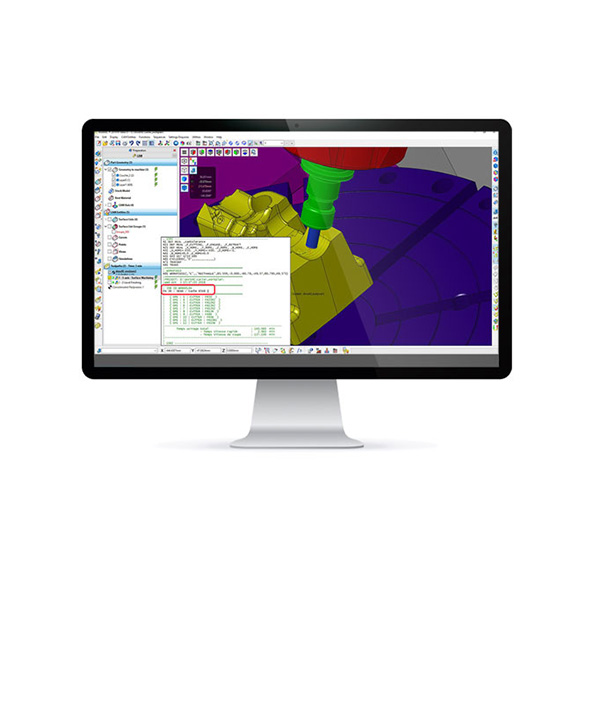

La otra área clave para ellos se encuentra alrededor del motor eléctrico en si mismo, al fabricar productos especiales para el tren motriz y las ruedas. Mientras que la mayoría de sus piezas, tanto para tubos de conducción de corriente y laminaciones de motor, se cortan desde del material de chapa en una máquina CNC láser Trumpf, programada con el software líder en la industria RADAN CAD/CAM, también usan erosión por hilo, principalmente para la generación de prototipos y desarrollo de producción de series pequeñas.

El Director de ventas, Paul Allen, explica que RADAN también se usa como parte del proceso en la realización de presupuestos de trabajos. “Por ejemplo, la mayoría de los tubos de conducción de corriente están hechos de cobre o aluminio, así que introduciríamos el material correspondiente, como el cobre de 4 mm, y colocaríamos las piezas propuestas en un nesting de RADAN. Este calcula de forma precisa el uso de material y los precios, para que podamos presentar la solución más comercial y rentable para el cliente. Posteriormente, cuando estamos listos para comenzar la producción, ya contamos con el nesting listo en un archivo.”

Explica que ya que cada tubo de conducción de corriente es diferente, RADAN resulta vital para anidar una gran variedad de formas y tamaños del mismo grosor. “Si tuviéramos que hacer todo esto de forma manual, el proceso de realización del presupuesto tardaría más y podría no ser preciso. Sería necesario efectuar una gran cantidad de trabajo manual antes de la fabricación para obtener el mejor uso del material. De esta forma RADAN agiliza los procesos de realización de presupuestos y de fabricación.”

Radbend se usa para calcular los ángulos de plegado y el orden de plegados para formar los tubos de conducción de corriente en una gran variedad de configuraciones.

RADAN también juega un papel principal en la fabricación de laminaciones de motor – varias piezas delgadas de chapa de acero eléctrico o cobalto hierro se cortan a láser y se unen para formar el Core Pack. “Es de suma importancia que estas piezas sean de gran precisión. Los tubos de conducción de corriente y las laminaciones deben cortarse para ajustarse a estrictas tolerancias dimensionales, a veces menores a 50 micras para laminaciones.”

Los motores eléctricos de gama alta requieren de acero eléctrico cada vez más delgado, lo que significa que la cantidad de adhesivo aplicado se hace más importante, con el mayor metal ´posible en el motor y no tanto adhesivo.

H.V. Wooding ha identificado vacíos en ese mercado y está buscando formas de lograr un avance para ofrecer una solución especializada. Con este fin, la empresa está trabajando para desarrollar un proceso para aplicar con precisión un agente de adherencia al acero eléctrico. Algunos tipos de material están disponibles con un recubrimiento previo de adhesivo, pero no los grados muy delgados en volumen bajo de cobalto hierro, las cuales se están convirtiendo en las más frecuentes. “Por lo tanto, estamos trabajando estrechamente con una universidad y la industria en un proceso de adherencia que nos permitirá obtener los motores diseñados, producir un prototipo de prueba usando RADAN e introducirlos en el mercado con mayor rapidez.”

Muchos de sus clientes están trabajando en proyectos que involucran la tecnología de la batería, buscando que la duración de la batería mejore la distancia del vehículo en una carga. “Estamos recibiendo múltiples diseños nuevos que usan diferentes grados de cobre y aluminio y también buscan el aislamiento de los tubos de conducción de corriente.” Explica que el cambio está impulsado por la necesidad de obtener mayor poder a partir de los motores y los aceros eléctricos cada vez son más importantes para el funcionamiento del motor.

En conclusión, declara que el mercado es extremadamente dinámico y la empresa continuamente invierte de acuerdo a las exigencias actuales. “H.V. Wooding fue fundada hace 50 años y se ha diversificado desde el tradicional panel eléctrico hasta centros de datos renovables y ahora a vehículos eléctricos y trenes de potencia. Como resultado, ahora son necesarias diversas tecnologías para aprovechar al máximo las nuevas oportunidades relacionadas con nuestra actividad principal, particularmente los ensamblados.

“RADAN es una parte clave de los procesos con los que contamos para hacer un componente único, hasta la producción de alto volumen.”

H. V. Wooding Ltd. trabaja en el mercado de alto nivel de vehículos eléctricos, fabricando piezas para dos tecnologías en el tren motriz, involucrando la batería y los motores. Entre sus clientes se encuentran empresas de vehículos eléctricos – proveedores de primer y segundo nivel de grandes marcas de automóviles; fabricantes de superdeportivos; superdeportivos de e-racing; Gran Premio de motocicletas eléctricas en Europa, ferroviarias; aeroespacial y cada vez más autobuses y vehículos eléctricos de construcción y agrícolas.

Para la batería, la empresa establecida en Kent fabrica una amplia gama de tubos de conducción de corriente según las especificaciones del cliente, que forman parte de la conexi´ón eléctrica, junto con tubos de conducción de corriente modulares que conectan la batería con el resto de la configuración del vehículo.

La otra área clave para ellos se encuentra alrededor del motor eléctrico en si mismo, al fabricar productos especiales para el tren motriz y las ruedas. Mientras que la mayoría de sus piezas, tanto para tubos de conducción de corriente y laminaciones de motor, se cortan desde del material de chapa en una máquina CNC láser Trumpf, programada con el software líder en la industria RADAN CAD/CAM, también usan erosión por hilo, principalmente para la generación de prototipos y desarrollo de producción de series pequeñas.

El Director de ventas, Paul Allen, explica que RADAN también se usa como parte del proceso en la realización de presupuestos de trabajos. “Por ejemplo, la mayoría de los tubos de conducción de corriente están hechos de cobre o aluminio, así que introduciríamos el material correspondiente, como el cobre de 4 mm, y colocaríamos las piezas propuestas en un nesting de RADAN. Este calcula de forma precisa el uso de material y los precios, para que podamos presentar la solución más comercial y rentable para el cliente. Posteriormente, cuando estamos listos para comenzar la producción, ya contamos con el nesting listo en un archivo.”

Explica que ya que cada tubo de conducción de corriente es diferente, RADAN resulta vital para anidar una gran variedad de formas y tamaños del mismo grosor. “Si tuviéramos que hacer todo esto de forma manual, el proceso de realización del presupuesto tardaría más y podría no ser preciso. Sería necesario efectuar una gran cantidad de trabajo manual antes de la fabricación para obtener el mejor uso del material. De esta forma RADAN agiliza los procesos de realización de presupuestos y de fabricación.”

Radbend se usa para calcular los ángulos de plegado y el orden de plegados para formar los tubos de conducción de corriente en una gran variedad de configuraciones.

RADAN también juega un papel principal en la fabricación de laminaciones de motor – varias piezas delgadas de chapa de acero eléctrico o cobalto hierro se cortan a láser y se unen para formar el Core Pack. “Es de suma importancia que estas piezas sean de gran precisión. Los tubos de conducción de corriente y las laminaciones deben cortarse para ajustarse a estrictas tolerancias dimensionales, a veces menores a 50 micras para laminaciones.”

Los motores eléctricos de gama alta requieren de acero eléctrico cada vez más delgado, lo que significa que la cantidad de adhesivo aplicado se hace más importante, con el mayor metal ´posible en el motor y no tanto adhesivo.

H.V. Wooding ha identificado vacíos en ese mercado y está buscando formas de lograr un avance para ofrecer una solución especializada. Con este fin, la empresa está trabajando para desarrollar un proceso para aplicar con precisión un agente de adherencia al acero eléctrico. Algunos tipos de material están disponibles con un recubrimiento previo de adhesivo, pero no los grados muy delgados en volumen bajo de cobalto hierro, las cuales se están convirtiendo en las más frecuentes. “Por lo tanto, estamos trabajando estrechamente con una universidad y la industria en un proceso de adherencia que nos permitirá obtener los motores diseñados, producir un prototipo de prueba usando RADAN e introducirlos en el mercado con mayor rapidez.”

Muchos de sus clientes están trabajando en proyectos que involucran la tecnología de la batería, buscando que la duración de la batería mejore la distancia del vehículo en una carga. “Estamos recibiendo múltiples diseños nuevos que usan diferentes grados de cobre y aluminio y también buscan el aislamiento de los tubos de conducción de corriente.” Explica que el cambio está impulsado por la necesidad de obtener mayor poder a partir de los motores y los aceros eléctricos cada vez son más importantes para el funcionamiento del motor.

En conclusión, declara que el mercado es extremadamente dinámico y la empresa continuamente invierte de acuerdo a las exigencias actuales. “H.V. Wooding fue fundada hace 50 años y se ha diversificado desde el tradicional panel eléctrico hasta centros de datos renovables y ahora a vehículos eléctricos y trenes de potencia. Como resultado, ahora son necesarias diversas tecnologías para aprovechar al máximo las nuevas oportunidades relacionadas con nuestra actividad principal, particularmente los ensamblados.

“RADAN es una parte clave de los procesos con los que contamos para hacer un componente único, hasta la producción de alto volumen.”