H. V. Wooding individua lacune nell'incollaggio dei lamierini in acciaio dei veicoli elettrici

RADAN Nests è la migliore soluzione commerciale per gli utenti finali

Contattateci

Un'azienda specializzata in energie rinnovabili considera gli importanti sviluppi nei componenti per i veicoli elettrici che è chiamata a produrre.

H. V. Wooding Ltd. lavora nella fascia alta del mercato dei veicoli elettrici, producendo componenti per due tecnologie del gruppo propulsore che interessano le batterie e i motori. Tra i clienti vi sono aziende che coprono l'intero settore dei veicoli elettrici: fornitori di primo e secondo livello di grandi marche automobilistiche; produttori di supercar; supercar da corsa elettriche; moto elettriche da GP per gare in Europa; settore ferroviario; settore aerospaziale e, sempre più spesso, veicoli elettrici quali autobus, veicoli da cantiere ed agricoli.

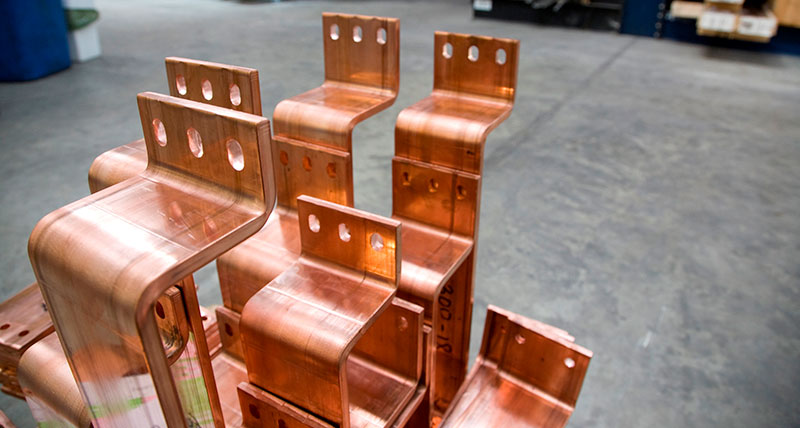

Per le batterie, l'azienda con sede nel Kent realizza un'ampia gamma di sbarre collettrici specifiche per il cliente, che costituiscono parte dell'accoppiamento elettrico, insieme a sbarre collettrici modulari che collegano la batteria al resto della dotazione del veicolo.

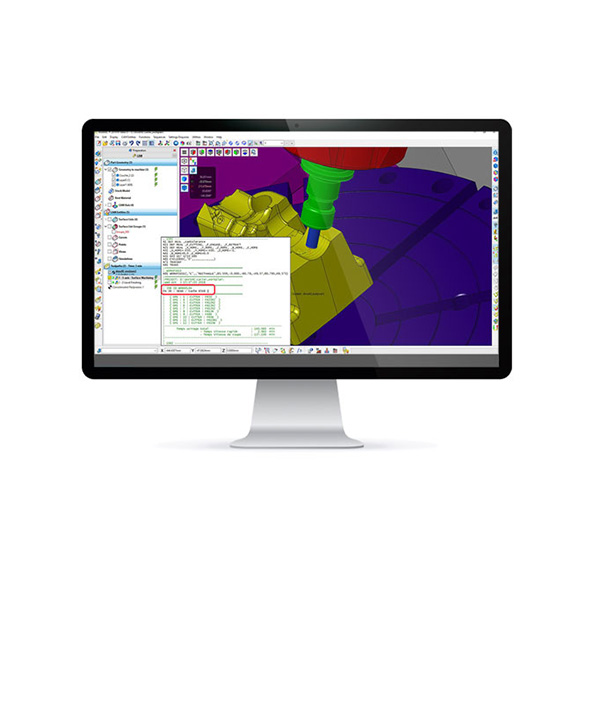

L'altro settore chiave riguarda lo stesso motore elettrico, essendo produttori di pezzi specializzati sia nella trasmissione che nella trazione interna. Mentre la maggior parte dei loro componenti, sia per quanto riguarda le sbarre collettrici che i lamierini dei motori, è ricavata da materiale in lamiera su una macchina CNC laser Trumpf, programmata con il software CAD/CAM RADAN, utilizzano anche l'erosione a filo, in particolare per la prototipazione e lo sviluppo di piccole produzioni in serie.

Il direttore delle vendite Paul Allen afferma che RADAN è utilizzato anche per elaborare i preventivi. "Infatti, essendo la maggior parte delle sbarre collettrici realizzate in rame o alluminio, inseriamo il relativo materiale, ad esempio il rame da 4 mm, e disponiamo dei componenti previsti in un Nesting di RADAN. Questo calcola l'utilizzo e i prezzi del materiale in modo accurato così da poter presentare al cliente la soluzione più conveniente ed economica. Infine, quando siamo pronti per la produzione, abbiamo già un nest pronto in un file."

Aggiunge che, dato che ogni barra collettrice è diversa, RADAN è fondamentale per il nesting di un'ampia varietà di forme e dimensioni dello stesso spessore. "Se dovessimo fare tutto questo manualmente, l'elaborazione del preventivo richiederebbe molto più tempo e potrebbe non essere accurata. E avremmo bisogno di eseguire molto lavoro manuale prima della produzione per arrivare a un utilizzo ottimale del materiale. In questo modo RADAN accelera sia la nostra elaborazione dei preventivi che i processi di produzione."

E Radbend è utilizzato per calcolare gli angoli di curvatura e l'ordine delle pieghe per la realizzazione delle barre collettrici in una varietà di configurazioni.

RADAN svolge anche un ruolo importante nella produzione dei lamierini dei motori: diversi pezzi sottili o lamiere di acciaio elettrico o di ferro cobalto tagliate al laser ed incollati tra loro per formare il Core Pack. "È fondamentale che questi pezzi siano molto precisi. Le barre collettrici e i lamierini devono essere tutti tagliati secondo strette tolleranze dimensionali, che a volte raggiungono anche i 50 micron per i lamierini."

I motori elettrici di fascia alta richiedono sempre più spesso un acciaio elettrico più sottile e ciò significa che la quantità di collante applicato diventa più rilevante: quanto più metallo possibile nel motore a fronte di una minore quantità di adesivo.

H.V. Wooding ha individuato alcuni gap in questo mercato e ora si sta muovendo per offrire una soluzione specializzata. A tale scopo l'azienda sta lavorando allo sviluppo di un processo per applicare con precisione un agente legante all'acciaio elettrico. Sono disponibili alcuni tipi di materiale pretrattato con adesivo, ma non quelli particolarmente sottili a basso volume e in ferro cobalto che sono sempre più diffusi. "Stiamo quindi lavorando a stretto contatto con un'università e un'azienda su un processo di incollaggio che ci permetterà di progettare, produrre e testare un prototipo di motori utilizzando RADAN e di commercializzarli molto più velocemente".

Molti dei loro clienti stanno lavorando a progetti che riguardano la tecnologia delle batterie concentrandosi sull'autonomia per migliorare la durata del veicolo con una sola carica. "Stiamo ricevendo molti nuovi progetti che utilizzano diverse qualità di rame e alluminio e che studiano anche l'isolamento delle barre collettrici." Afferma che il cambiamento è dovuto alla necessità di aumentare la potenza dei motori e che gli acciai elettrici stanno diventando sempre più importanti per il loro rendimento.

In conclusione afferma che il mercato è estremamente dinamico e che l'azienda investe costantemente in linea con le esigenze attuali. "H.V. Wooding è stata fondata 50 anni fa, scegliendo di diversificare la produzione dai tradizionali gruppi di comando passando per le rinnovabili per arrivare ai centri di calcolo e ora anche ai veicoli elettrici e alle trasmissioni. Di conseguenza ora abbiamo bisogno di tecnologie e processi diversi per sfruttare appieno le nuove opportunità legate alla nostra attività principale, in particolare per quanto riguarda gli assiemi.

"RADAN è fondamentale nei processi che utilizziamo per realizzare sia un componente singolo che una produzione ad alto volume."

H. V. Wooding Ltd. lavora nella fascia alta del mercato dei veicoli elettrici, producendo componenti per due tecnologie del gruppo propulsore che interessano le batterie e i motori. Tra i clienti vi sono aziende che coprono l'intero settore dei veicoli elettrici: fornitori di primo e secondo livello di grandi marche automobilistiche; produttori di supercar; supercar da corsa elettriche; moto elettriche da GP per gare in Europa; settore ferroviario; settore aerospaziale e, sempre più spesso, veicoli elettrici quali autobus, veicoli da cantiere ed agricoli.

Per le batterie, l'azienda con sede nel Kent realizza un'ampia gamma di sbarre collettrici specifiche per il cliente, che costituiscono parte dell'accoppiamento elettrico, insieme a sbarre collettrici modulari che collegano la batteria al resto della dotazione del veicolo.

L'altro settore chiave riguarda lo stesso motore elettrico, essendo produttori di pezzi specializzati sia nella trasmissione che nella trazione interna. Mentre la maggior parte dei loro componenti, sia per quanto riguarda le sbarre collettrici che i lamierini dei motori, è ricavata da materiale in lamiera su una macchina CNC laser Trumpf, programmata con il software CAD/CAM RADAN, utilizzano anche l'erosione a filo, in particolare per la prototipazione e lo sviluppo di piccole produzioni in serie.

Il direttore delle vendite Paul Allen afferma che RADAN è utilizzato anche per elaborare i preventivi. "Infatti, essendo la maggior parte delle sbarre collettrici realizzate in rame o alluminio, inseriamo il relativo materiale, ad esempio il rame da 4 mm, e disponiamo dei componenti previsti in un Nesting di RADAN. Questo calcola l'utilizzo e i prezzi del materiale in modo accurato così da poter presentare al cliente la soluzione più conveniente ed economica. Infine, quando siamo pronti per la produzione, abbiamo già un nest pronto in un file."

Aggiunge che, dato che ogni barra collettrice è diversa, RADAN è fondamentale per il nesting di un'ampia varietà di forme e dimensioni dello stesso spessore. "Se dovessimo fare tutto questo manualmente, l'elaborazione del preventivo richiederebbe molto più tempo e potrebbe non essere accurata. E avremmo bisogno di eseguire molto lavoro manuale prima della produzione per arrivare a un utilizzo ottimale del materiale. In questo modo RADAN accelera sia la nostra elaborazione dei preventivi che i processi di produzione."

E Radbend è utilizzato per calcolare gli angoli di curvatura e l'ordine delle pieghe per la realizzazione delle barre collettrici in una varietà di configurazioni.

RADAN svolge anche un ruolo importante nella produzione dei lamierini dei motori: diversi pezzi sottili o lamiere di acciaio elettrico o di ferro cobalto tagliate al laser ed incollati tra loro per formare il Core Pack. "È fondamentale che questi pezzi siano molto precisi. Le barre collettrici e i lamierini devono essere tutti tagliati secondo strette tolleranze dimensionali, che a volte raggiungono anche i 50 micron per i lamierini."

I motori elettrici di fascia alta richiedono sempre più spesso un acciaio elettrico più sottile e ciò significa che la quantità di collante applicato diventa più rilevante: quanto più metallo possibile nel motore a fronte di una minore quantità di adesivo.

H.V. Wooding ha individuato alcuni gap in questo mercato e ora si sta muovendo per offrire una soluzione specializzata. A tale scopo l'azienda sta lavorando allo sviluppo di un processo per applicare con precisione un agente legante all'acciaio elettrico. Sono disponibili alcuni tipi di materiale pretrattato con adesivo, ma non quelli particolarmente sottili a basso volume e in ferro cobalto che sono sempre più diffusi. "Stiamo quindi lavorando a stretto contatto con un'università e un'azienda su un processo di incollaggio che ci permetterà di progettare, produrre e testare un prototipo di motori utilizzando RADAN e di commercializzarli molto più velocemente".

Molti dei loro clienti stanno lavorando a progetti che riguardano la tecnologia delle batterie concentrandosi sull'autonomia per migliorare la durata del veicolo con una sola carica. "Stiamo ricevendo molti nuovi progetti che utilizzano diverse qualità di rame e alluminio e che studiano anche l'isolamento delle barre collettrici." Afferma che il cambiamento è dovuto alla necessità di aumentare la potenza dei motori e che gli acciai elettrici stanno diventando sempre più importanti per il loro rendimento.

In conclusione afferma che il mercato è estremamente dinamico e che l'azienda investe costantemente in linea con le esigenze attuali. "H.V. Wooding è stata fondata 50 anni fa, scegliendo di diversificare la produzione dai tradizionali gruppi di comando passando per le rinnovabili per arrivare ai centri di calcolo e ora anche ai veicoli elettrici e alle trasmissioni. Di conseguenza ora abbiamo bisogno di tecnologie e processi diversi per sfruttare appieno le nuove opportunità legate alla nostra attività principale, in particolare per quanto riguarda gli assiemi.

"RADAN è fondamentale nei processi che utilizziamo per realizzare sia un componente singolo che una produzione ad alto volume."