Inspection très précise de compresseurs à vis

Utilisation de la précision de mesure et de l’analyse des données pour optimiser la fabrication de compresseurs à vis

Contactez-nous

Les compresseurs à vis sont largement utilisés pour produire des gaz comprimés alimentant, dans le monde entier, des processus industriels majeurs. Ce sont des équipements très sollicités et comme certains de leurs composants doivent respecter des tolérances très étroites, les fabricants souhaitent augmenter le rendement de la production sans sacrifier la précision.

L’une des raisons pour lesquelles la performance d’un compresseur à vis repose sur la précision, est qu’il utilise une conception rotative à déplacement positif pour comprimer l’air entre les lobes hélicoïdaux qui s’engrènent et les chambres dans le carter du compresseur. La performance et l’efficacité énergétique de cet équipement dépendent en grande partie de l’interaction optimale de deux rotors hélicoïdaux déplaçant un flux d’air continu à travers le compresseur. Il est nécessaire d’empêcher tout contact physique entre les deux rotors, car cela rendrait le flux d’air moins efficace et entraînerait une plus forte consommation d’énergie.

En même temps, pour obtenir la compression maximale, l’espace entre les deux rotors doit être plus grand au point d’entrée d’air qu’au point de sortie, mais le plus limité possible entre les rotors et le boîtier du compresseur. En d’autres termes, les rotors doivent être fabriqués avec des tolérances de flanc et de profil comprises entre 10 μm et 16 μm.

Retour d’information sur la qualité pour éviter un rejet

Comme les rotors sont usinés en bloc, il est important d’éviter des erreurs qui peuvent entraîner leur rejet et, par là, un gaspillage de matière et un ralentissement de la production. En plus de la précision mécanique, les utilisateurs de compresseurs à vis dans des secteurs aussi variés que l’énergie, l’aérospatiale, la construction automobile et l’agroalimentaire, souhaitent bénéficier d’un haut niveau de fiabilité et de performance. Les compresseurs à vis ont souvent pour fonction de générer de l’air comprimé qui alimente les machines en continu, notamment dans les environnements automatisés.

En travaillant avec une machine à mesurer tridimensionnelle (MMT) de haute précision, les fabricants de compresseurs à vis disposent d’un outil fiable pour contrôler les niveaux de précision et de performance demandés par leurs clients. Si des erreurs d’usinage apparaissent, il est important d’avoir une MMT qui fournit des données de correction rapides pour diverses machines-outils en circuit fermé, et permet ainsi aux ingénieurs d’identifier et de supprimer rapidement les erreurs avant qu’elles ne soient reproduites.

Toute solution de mesure pour les compresseurs à vis doit combiner des capteurs optiques et tactiles fournissant des mesures rapides et de haute précision, notamment sur les surfaces comportant des marques d’usinage. En optant pour un capteur capable de commuter rapidement entre les mesures tactiles et sans contact, les fabricants peuvent optimiser encore plus le rendement et la polyvalence.

Précision assurée

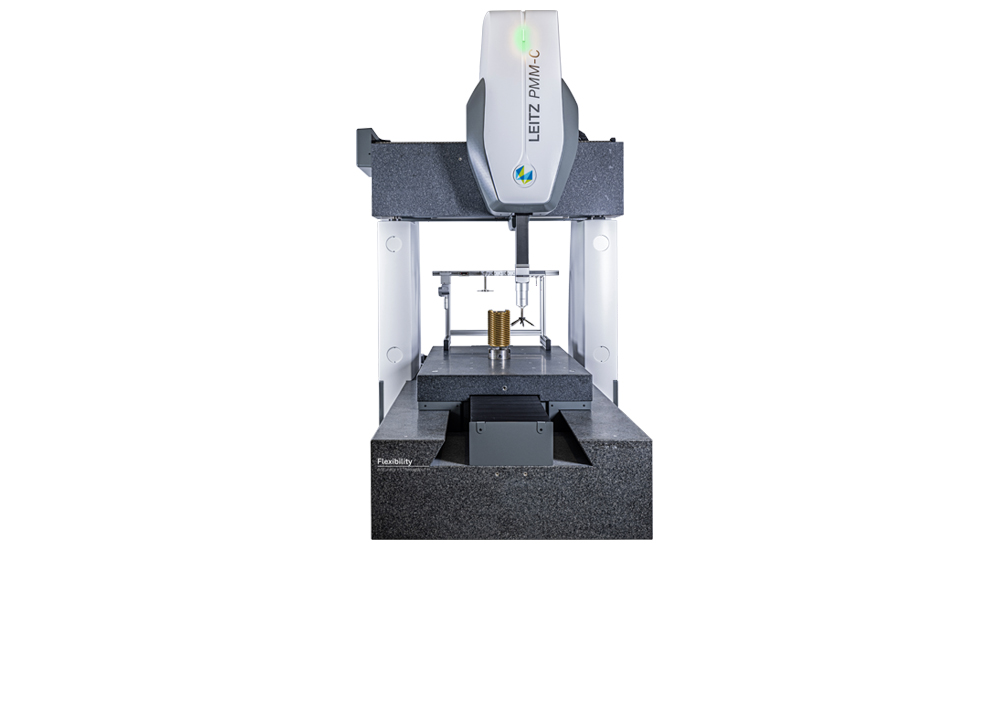

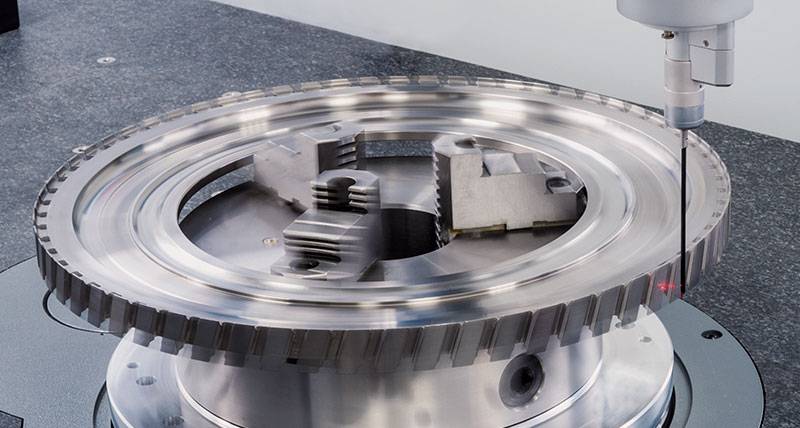

La MMT Leitz PMM-C Flexibility, qui peut être complétée par les options Accuracy+ et Throughput+, est conçue pour offrir la haute précision de mesure exigée par les tolérances de forme très strictes. Elle possède des caractéristiques qui garantissent des cycles de traitement très courts et un rendement optimisé, notamment un plateau tournant avec un mode de scanning à 4 axes, qui permet un relevé précis des profils des géométries de rotor, sur tous les côtés. En munissant la MMT Leitz PMM-C Flexibility du capteur HP-O Hybrid, il est plus facile de commuter entre des capteurs tactiles et optiques de hautes performances. Basée sur une mesure de distance optique interférométrique modulée par la fréquence, le capteur HP-O Hybrid allie haute précision, rendement élevé et grande flexibilité.

Après avoir été recueillies, les données de métrologie doivent être partagées de façon rapide et intelligente. QUINDOS fait partie des logiciels de MMT leaders d’Hexagon et constitue un outil d’analyse très performant. Il veille à ce que d’autres systèmes, par exemple les machines-outils, reçoivent les données de mesure essentielles rapidement, et aide ainsi les fabricants à créer un circuit de production fermé efficace. Le module QUINDOS pour compresseurs à vis permet une inspection précise de sections transversales ou axiales de rotors hélicoïdaux, de même que la comparaison entre les données réelles et nominales du contour, un ajustement « best fit » et une évaluation du pas de vis, du pas hélicoïdal, tout comme des cercles de pied et de tête.

En combinant la MMT Leitz PMM-C Flexibility avec les capteurs tactiles et sans contact et le logiciel QUINDOS, les fabricants de compresseurs à vis augmentent leur compétitivité grâce à un équipement qui leur permet d’effectuer une collecte, une analyse et un échange de données de mesure rapides et précis.

L’une des raisons pour lesquelles la performance d’un compresseur à vis repose sur la précision, est qu’il utilise une conception rotative à déplacement positif pour comprimer l’air entre les lobes hélicoïdaux qui s’engrènent et les chambres dans le carter du compresseur. La performance et l’efficacité énergétique de cet équipement dépendent en grande partie de l’interaction optimale de deux rotors hélicoïdaux déplaçant un flux d’air continu à travers le compresseur. Il est nécessaire d’empêcher tout contact physique entre les deux rotors, car cela rendrait le flux d’air moins efficace et entraînerait une plus forte consommation d’énergie.

En même temps, pour obtenir la compression maximale, l’espace entre les deux rotors doit être plus grand au point d’entrée d’air qu’au point de sortie, mais le plus limité possible entre les rotors et le boîtier du compresseur. En d’autres termes, les rotors doivent être fabriqués avec des tolérances de flanc et de profil comprises entre 10 μm et 16 μm.

Retour d’information sur la qualité pour éviter un rejet

Comme les rotors sont usinés en bloc, il est important d’éviter des erreurs qui peuvent entraîner leur rejet et, par là, un gaspillage de matière et un ralentissement de la production. En plus de la précision mécanique, les utilisateurs de compresseurs à vis dans des secteurs aussi variés que l’énergie, l’aérospatiale, la construction automobile et l’agroalimentaire, souhaitent bénéficier d’un haut niveau de fiabilité et de performance. Les compresseurs à vis ont souvent pour fonction de générer de l’air comprimé qui alimente les machines en continu, notamment dans les environnements automatisés.

En travaillant avec une machine à mesurer tridimensionnelle (MMT) de haute précision, les fabricants de compresseurs à vis disposent d’un outil fiable pour contrôler les niveaux de précision et de performance demandés par leurs clients. Si des erreurs d’usinage apparaissent, il est important d’avoir une MMT qui fournit des données de correction rapides pour diverses machines-outils en circuit fermé, et permet ainsi aux ingénieurs d’identifier et de supprimer rapidement les erreurs avant qu’elles ne soient reproduites.

Toute solution de mesure pour les compresseurs à vis doit combiner des capteurs optiques et tactiles fournissant des mesures rapides et de haute précision, notamment sur les surfaces comportant des marques d’usinage. En optant pour un capteur capable de commuter rapidement entre les mesures tactiles et sans contact, les fabricants peuvent optimiser encore plus le rendement et la polyvalence.

Précision assurée

La MMT Leitz PMM-C Flexibility, qui peut être complétée par les options Accuracy+ et Throughput+, est conçue pour offrir la haute précision de mesure exigée par les tolérances de forme très strictes. Elle possède des caractéristiques qui garantissent des cycles de traitement très courts et un rendement optimisé, notamment un plateau tournant avec un mode de scanning à 4 axes, qui permet un relevé précis des profils des géométries de rotor, sur tous les côtés. En munissant la MMT Leitz PMM-C Flexibility du capteur HP-O Hybrid, il est plus facile de commuter entre des capteurs tactiles et optiques de hautes performances. Basée sur une mesure de distance optique interférométrique modulée par la fréquence, le capteur HP-O Hybrid allie haute précision, rendement élevé et grande flexibilité.

Après avoir été recueillies, les données de métrologie doivent être partagées de façon rapide et intelligente. QUINDOS fait partie des logiciels de MMT leaders d’Hexagon et constitue un outil d’analyse très performant. Il veille à ce que d’autres systèmes, par exemple les machines-outils, reçoivent les données de mesure essentielles rapidement, et aide ainsi les fabricants à créer un circuit de production fermé efficace. Le module QUINDOS pour compresseurs à vis permet une inspection précise de sections transversales ou axiales de rotors hélicoïdaux, de même que la comparaison entre les données réelles et nominales du contour, un ajustement « best fit » et une évaluation du pas de vis, du pas hélicoïdal, tout comme des cercles de pied et de tête.

En combinant la MMT Leitz PMM-C Flexibility avec les capteurs tactiles et sans contact et le logiciel QUINDOS, les fabricants de compresseurs à vis augmentent leur compétitivité grâce à un équipement qui leur permet d’effectuer une collecte, une analyse et un échange de données de mesure rapides et précis.