Inspección de alta precisión de compresores helicoidales

Cómo llevar alta precisión y facilidad de uso a la medición de compresores helicoidales

Contacto

Los compresores helicoidales se usan ampliamente para producir gases comprimidos que impulsan muchas de las grandes operaciones industriales en el mundo, por lo que tienen una gran demanda. Pero debido a que algunas de sus piezas deben cumplir con tolerancias de perfil muy elevadas, los fabricantes de compresores helicoidales que buscan incrementar el rendimiento de la producción no se pueden permitir sacrificar la precisión.

Una de las razones por las que el funcionamiento de un compresor helicoidal se basa en la precisión es debido a que usa un diseño de desplazamiento positivo para comprimir aire entre lóbulos helicoidales engranados y las cámaras de la carcasa del compresor. Su funcionamiento y eficiencia de energía dependen en gran parte de la interacción óptima de los dos rotores con forma de tornillo, responsables de empujar una corriente continua de aire a través del compresor. Es necesario evitar cualquier contacto entre los dos rotores, ya que esto provocaría que el flujo de aire sea menos eficiente y consuma mayor energía. Al mismo tiempo, para lograr una máxima compresión, los espacios entre los dos rotores deben ser más grandes donde el aire entra que donde sale, siendo incluso lo más pequeños posibles entre ambos rotores y la carcasa del compresor. Esto significa que generalmente, los rotores deben ser fabricados con tolerancias de flanco y perfil que van de 10 μm a 16 μm.

Realimentación para evitar el rechazo

Debido a que los rotores son fresados como una sola pieza, es importante evitar errores que pueden provocar su rechazo, ya que se desperdicia material y se retrasa el tiempo de producción. Además de la precisión mecánica, los clientes de los compresores helicoidales en industrias tan diversas como la de energía, aeroespacial, automotriz y alimentaria, buscan también altos niveles de fiabilidad y rendimiento. Los compresores helicoidales a menudo deben generar el aire comprimido que alimenta a la maquinaria industrial a toda hora, particularmente en entornos automatizados.

Al elegir una máquina de medición por coordenadas (CMM) de alta precisión, los fabricantes de compresores helicoidales confían en su capacidad para controlar los niveles de precisión y rendimiento que sus clientes exigen. Si se presentan errores de mecanizado, es importante que el software CMM pueda proporcionar rápidamente datos de corrección para una amplia gama de herramientas de maquinaria en un proceso de ciclo cerrado, permitiendo a los ingenieros de calidad identificar y corregir los errores antes de que se reproduzcan.

Cualquier solución de medición para compresores helicoidales debe combinar sensores ópticos y táctiles, los cuales proporcionan una medición rápida y altamente precisa, especialmente en superficies con marcas de fresado. Al elegir un sensor que pueda cambiar rápidamente entre la medición táctil y sin contacto, los fabricantes de compresores helicoidales también mejoran el rendimiento y amplían la versatilidad.

Precisión garantizada

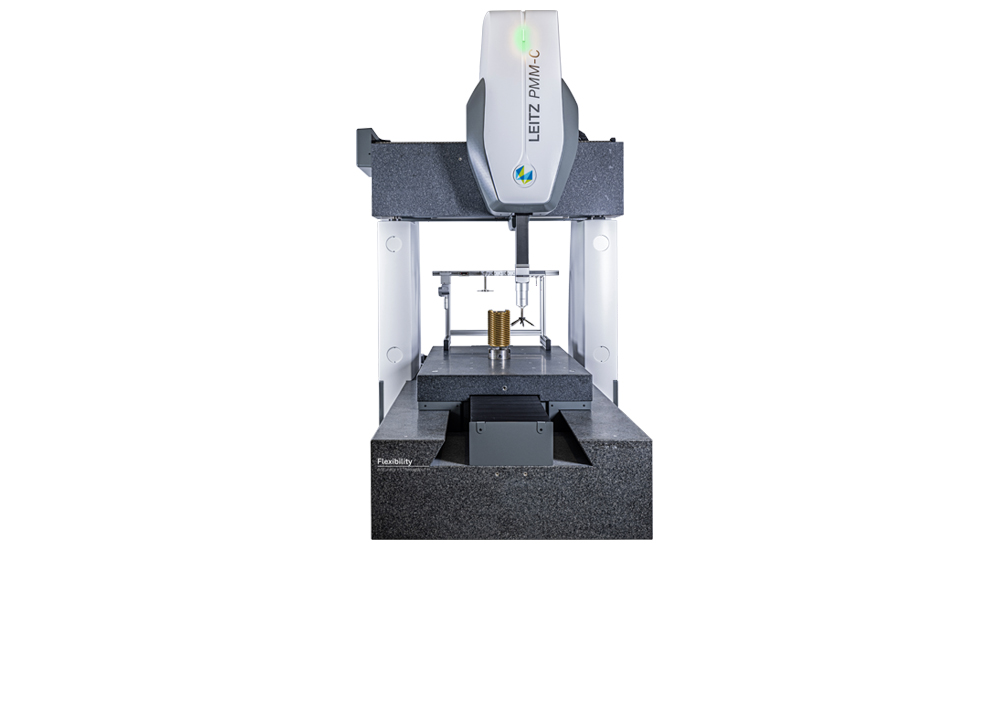

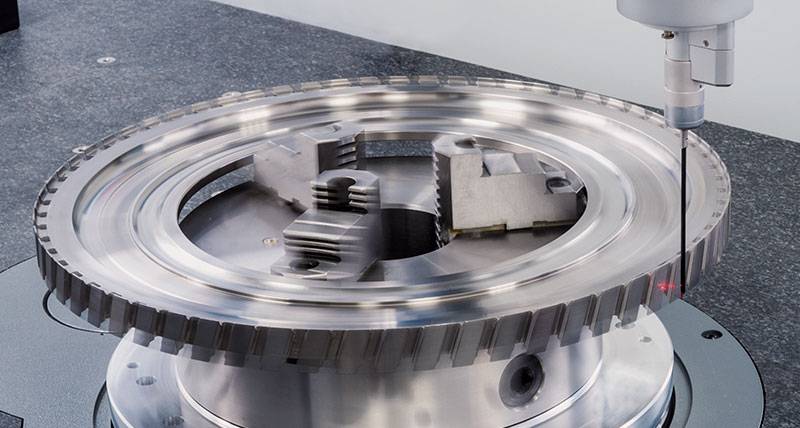

La CMM Leitz PMM-C Flexibility, que puede mejorarse con las opciones Accuracy+ y Throughput+, está diseñada para proporcionar la alta precisión de medición que exigen las tolerancias de forma muy ajustadas. Presenta características que garantizan tiempos de ciclo extremadamente cortos y un rendimiento optimizado, que incluye una mesa giratoria con un modo de escaneo de cuatro ejes, el cual permite la captura precisa de los perfiles de las geometrías del rotor desde todos lados. Al equipar la Leitz PMM-C Flexibility con el sensor HP-O Hybrid, resulta más sencillo alternar entre sensores táctiles y ópticos de alto rendimiento. Basado en medición de distancia óptica interferométrica de frecuencia modulada, el sensor HP-O Hybrid combina muy altos niveles de precisión, rendimiento y flexibilidad.

Una vez capturados los datos de metrología, es necesario intercambiarlos de forma rápida e inteligente. QUINDOS es uno de los softwares CMM de Hexagon líder en la industria, que ofrece a los fabricantes una poderosa herramienta de análisis. Garantiza a otros sistemas, como las máquinas de mecanizado, recibir datos de medición esenciales que pueden utilizar rápidamente, ayudando a los fabricantes a crear un ciclo de producción cerrado y eficiente. El módulo QUINDOS Screw Compressor permite efectuar el análisis preciso de secciones transversales o axiales de los rotores de rosca, que incluye la comparación real-nominal del contorno, con mejor ajuste y la evaluación del paso helicoidal, inclinación, encastre y circunferencia de cabeza.

Al combinar la CMM Leitz PMM-C Flexibility, sensores táctiles y sin contacto y el software QUINDOS, los fabricantes de compresores helicoidales obtienen una ventaja competitiva considerable con un registro, análisis e intercambio de datos de medición rápido y preciso.

Una de las razones por las que el funcionamiento de un compresor helicoidal se basa en la precisión es debido a que usa un diseño de desplazamiento positivo para comprimir aire entre lóbulos helicoidales engranados y las cámaras de la carcasa del compresor. Su funcionamiento y eficiencia de energía dependen en gran parte de la interacción óptima de los dos rotores con forma de tornillo, responsables de empujar una corriente continua de aire a través del compresor. Es necesario evitar cualquier contacto entre los dos rotores, ya que esto provocaría que el flujo de aire sea menos eficiente y consuma mayor energía. Al mismo tiempo, para lograr una máxima compresión, los espacios entre los dos rotores deben ser más grandes donde el aire entra que donde sale, siendo incluso lo más pequeños posibles entre ambos rotores y la carcasa del compresor. Esto significa que generalmente, los rotores deben ser fabricados con tolerancias de flanco y perfil que van de 10 μm a 16 μm.

Realimentación para evitar el rechazo

Debido a que los rotores son fresados como una sola pieza, es importante evitar errores que pueden provocar su rechazo, ya que se desperdicia material y se retrasa el tiempo de producción. Además de la precisión mecánica, los clientes de los compresores helicoidales en industrias tan diversas como la de energía, aeroespacial, automotriz y alimentaria, buscan también altos niveles de fiabilidad y rendimiento. Los compresores helicoidales a menudo deben generar el aire comprimido que alimenta a la maquinaria industrial a toda hora, particularmente en entornos automatizados.

Al elegir una máquina de medición por coordenadas (CMM) de alta precisión, los fabricantes de compresores helicoidales confían en su capacidad para controlar los niveles de precisión y rendimiento que sus clientes exigen. Si se presentan errores de mecanizado, es importante que el software CMM pueda proporcionar rápidamente datos de corrección para una amplia gama de herramientas de maquinaria en un proceso de ciclo cerrado, permitiendo a los ingenieros de calidad identificar y corregir los errores antes de que se reproduzcan.

Cualquier solución de medición para compresores helicoidales debe combinar sensores ópticos y táctiles, los cuales proporcionan una medición rápida y altamente precisa, especialmente en superficies con marcas de fresado. Al elegir un sensor que pueda cambiar rápidamente entre la medición táctil y sin contacto, los fabricantes de compresores helicoidales también mejoran el rendimiento y amplían la versatilidad.

Precisión garantizada

La CMM Leitz PMM-C Flexibility, que puede mejorarse con las opciones Accuracy+ y Throughput+, está diseñada para proporcionar la alta precisión de medición que exigen las tolerancias de forma muy ajustadas. Presenta características que garantizan tiempos de ciclo extremadamente cortos y un rendimiento optimizado, que incluye una mesa giratoria con un modo de escaneo de cuatro ejes, el cual permite la captura precisa de los perfiles de las geometrías del rotor desde todos lados. Al equipar la Leitz PMM-C Flexibility con el sensor HP-O Hybrid, resulta más sencillo alternar entre sensores táctiles y ópticos de alto rendimiento. Basado en medición de distancia óptica interferométrica de frecuencia modulada, el sensor HP-O Hybrid combina muy altos niveles de precisión, rendimiento y flexibilidad.

Una vez capturados los datos de metrología, es necesario intercambiarlos de forma rápida e inteligente. QUINDOS es uno de los softwares CMM de Hexagon líder en la industria, que ofrece a los fabricantes una poderosa herramienta de análisis. Garantiza a otros sistemas, como las máquinas de mecanizado, recibir datos de medición esenciales que pueden utilizar rápidamente, ayudando a los fabricantes a crear un ciclo de producción cerrado y eficiente. El módulo QUINDOS Screw Compressor permite efectuar el análisis preciso de secciones transversales o axiales de los rotores de rosca, que incluye la comparación real-nominal del contorno, con mejor ajuste y la evaluación del paso helicoidal, inclinación, encastre y circunferencia de cabeza.

Al combinar la CMM Leitz PMM-C Flexibility, sensores táctiles y sin contacto y el software QUINDOS, los fabricantes de compresores helicoidales obtienen una ventaja competitiva considerable con un registro, análisis e intercambio de datos de medición rápido y preciso.