Inspeção de alta precisão de compressores de parafuso

Como fazer com que a medição de compressores de parafuso apresente alta precisão e facilidade de uso

Contato

Os compressores de parafuso são amplamente utilizados para produzir gases comprimidos que são essenciais a muitas operações industriais de grande porte em todo o mundo, colocando-os em constante demanda. Porém, como algumas de suas peças precisam atender a tolerâncias de perfil bastante rigorosas, os fabricantes de compressores de parafuso que desejam aumentar o rendimento da produção não podem fazê-lo sem sacrificar a precisão.

O desempenho de um compressor de parafuso depende da precisão porque, dentre outros motivos, esse equipamento usa um projeto rotativo de deslocamento positivo para comprimir o ar entre os lóbulos helicoidais entrelaçados e as câmaras na carcaça do compressor. Seu desempenho e eficiência energética dependem em grande parte da interação perfeita dos dois rotores em forma de parafuso, que são responsáveis por empurrar um fluxo contínuo de ar pelo compressor. É preciso evitar qualquer contato forte entre os dois rotores, pois isso deixaria o fluxo de ar menos eficiente e consumiria mais energia. Ao mesmo tempo, para alcançar uma máxima compressão, as folgas entre os dois rotores precisam ser maiores no local onde o ar entra do que no local onde ele sai, precisando, no entanto, ser as menores possíveis entre os rotores e a carcaça do compressor. Isso quer dizer que os rotores normalmente precisam ser fabricados com tolerâncias de flanco e de perfil que variam entre 10 μm e 16 μm.

Retroalimentação para evitar rejeição

Como os rotores são fresados como uma peça única, é importante evitar erros que possam levar à sua rejeição, o que desperdiça materiais e consome o tempo de produção. Além da precisão mecânica, os clientes de compressores de parafuso em setores tão diversos como o de energia, aeroespacial, automotivo e de fabricação de alimentos também buscam altos níveis de confiabilidade e desempenho. Os compressores de parafuso muitas vezes precisam gerar o ar comprimido que faz com que as máquinas industriais operem constantemente, especialmente em ambientes automatizados.

Ao escolher uma máquina de medição por coordenadas (CMM) altamente precisa, os fabricantes de compressores de parafuso podem confiar em sua capacidade de controlar os níveis de precisão e de desempenho que seus clientes exigem. Caso surjam erros com ferramentas, é importante ter um software CMM capaz de fornecer rapidamente dados de correção para várias máquinas-ferramentas diferentes dentro de um processo com circuito fechado, o que permite que os engenheiros de qualidade identifiquem e solucionem rapidamente os erros antes que eles sejam reproduzidos.

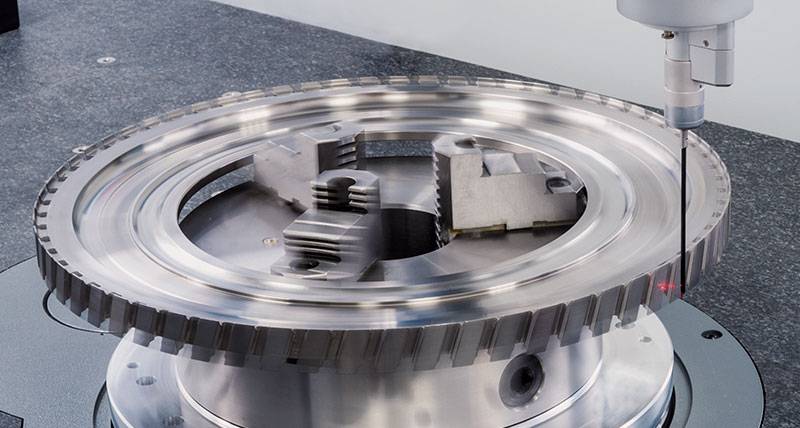

Qualquer solução de medição para compressores de parafuso deve combinar sensores ópticos e táteis, proporcionando medições rápidas e altamente precisas, especialmente em superfícies com marcas de fresagem. Ao escolher um sensor capaz de alternar rapidamente entre uma medição tátil e uma sem contato, os fabricantes de compressores de parafuso aumentam ainda mais o seu rendimento e ampliam a versatilidade.

Precisão garantida

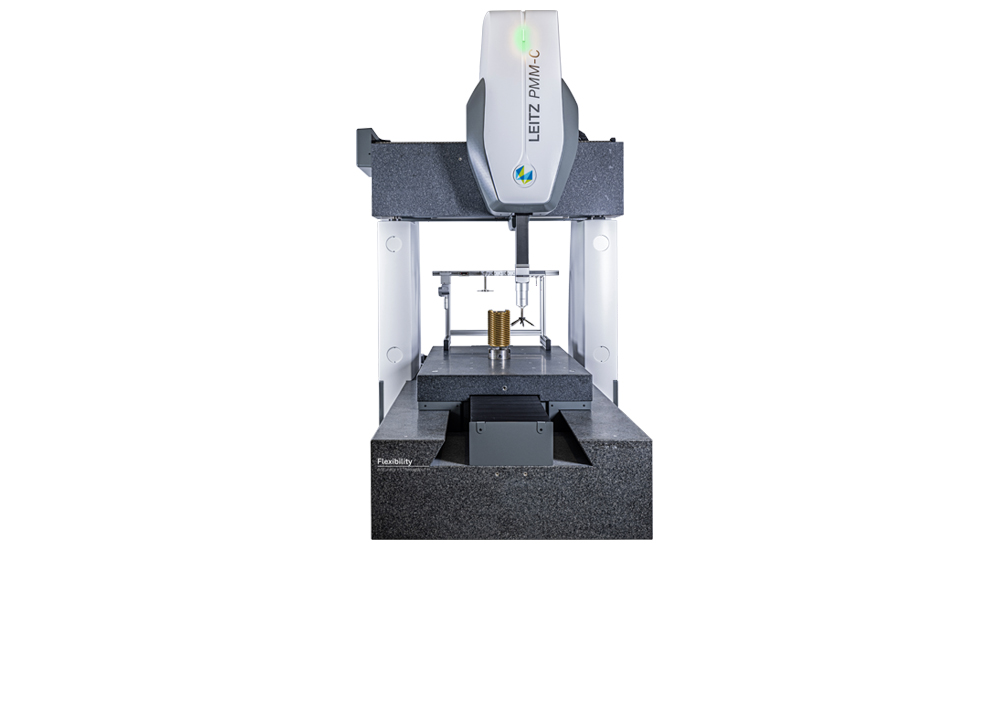

A CMM Leitz PMM-C Flexibility, que pode ficar ainda melhor com as opções Accuracy+ e Throughput+, foi projetada para fornecer a alta precisão das medições exigida pelas tolerâncias de forma extremamente rigorosas. Ela vem com recursos que garantem tempos de ciclo extremamente curtos e rendimento otimizado, incluindo uma mesa rotativa com modo de escaneamento em quatro eixos, que permite a captura precisa de todos os lados dos perfis das geometrias de um rotor. Ao equipar a Leitz PMM-C Flexibility com o sensor HP-O Hybrid, fica mais simples fazer o uso alternado de sensores táteis e ópticos de alto desempenho. Ao empregar a medição de distância óptica interferométrica modulada por frequência, o sensor HP-O Hybrid combina níveis muito altos de precisão, rendimento e flexibilidade.

Depois que os dados metrológicos são capturados, eles precisam ser compartilhados de forma rápida e inteligente. QUINDOS é um dos melhores softwares de CMM do mercado e possui a marca Hexagon, que oferece aos fabricantes uma poderosa ferramenta de análise. Com ele, outros sistemas, como os de máquinas-ferramentas, recebem dados de medição essenciais, possibilitando a estes adotarem ações rápidas e ajudando os fabricantes a criar um ciclo de produção fechado e eficiente. O módulo Screw Compressor do QUINDOS permite a inspeção precisa de seções transversais ou axiais dos rotores de parafuso, além de realizar a comparação real-nominal do contorno, com melhor ajuste e avaliação da circunferência principal, primitiva, da raiz e da ponta.

Ao combinar a CMM Leitz PMM-C Flexibility, sensores táteis e sem contato, e o software QUINDOS, os fabricantes de compressores de parafuso ganham uma importante vantagem competitiva com a coleta, análise e troca rápidas e precisas dos dados de medição.