Hochgenaue Prüfung von Schraubenkompressoren

Höchste Genauigkeit und Benutzerfreundlichkeit bei der Messung von Schraubenverdichtern

Kontakt

Beim Schraubenkompressor erfolgt die Verdichtung der Luft zwischen ineinandergreifenden Rotoren und den Kammern. Seine Leistung und Energieeffizienz hängen zum großen Teil vom optimalen und präzisen Zusammenspiel der beiden schraubenförmigen Rotoren ab, die für einen kontinuierlichen Luftstrom durch den Kompressor sorgen. Ein direkter Kontakt zwischen den beiden Rotoren muss unbedingt vermieden werden, da Reibungsverluste zu einem erhöhten Energieverbrauch führen. Nur wenn die Abstände zwischen den beiden Rotoren an der Lufteintrittsseite größer sind als an der Austrittsseite und die Abstände zum Verdichtergehäuse möglichst gering sind, kann eine maximale Kompression erzielt werden. Dies bedeutet, dass die Rotoren typischerweise mit Flanken- und Profiltoleranzen zwischen 10 μm und 16 μm hergestellt werden müssen.

Closed-Loop zur Qualitätssteigerung

Rotoren werden aus einem Stück gefräst. Daher ist es wichtig, Fehler und damit Ausschuss zu vermeiden, um sowohl Materialkosten als auch Produktionszeit so niedrig wie möglich zu halten. Schraubenkompressoren kommen in verschiedenen Bereichen wie der Energie-, Luftfahrt-, Automobil- und Lebensmittelindustrie zum Einsatz. Ein hohes Maß an mechanischer Genauigkeit ist dabei wichtig für deren Zuverlässigkeit und Leistung. Schraubenkompressoren erzeugen oft auch die Druckluft, die Industriemaschinen rund um die Uhr antreibt, insbesondere auch bei automatisierten Anwendungen.

Durch die Wahl eines hochpräzisen Koordinatenmessgeräts (KMG) lässt sich die geforderte Genauigkeit und entsprechende Leistungsfähigkeit kontrollieren und sicherstellen. Im Falle von möglichen Bearbeitungsabweichungen ist es wichtig, über eine Mess‑Software zu verfügen, die in einem geschlossenen Prozess (Closed-Loop) schnell Korrekturdaten für verschiedene Werkzeugmaschinen bereitstellen kann. Dank dieser Stufe der Qualitätssicherung lassen sich Fehler bereits im Vorfeld erkennen und korrigieren, noch bevor eine Neuproduktion erforderlich ist.

Jede Messlösung für Schraubenkompressoren sollte insbesondere zur berührungslosen und hochgenauen Messung von Oberflächen mit Rattermarken eine Kombination von optischen und taktilen Sensoren umfassen. Durch die Wahl eines Sensors, der den schnellen Wechsel zwischen taktiler und berührungsloser Messung ermöglicht, lässt sich der Durchsatz in der Produktion deutlich erhöhen.

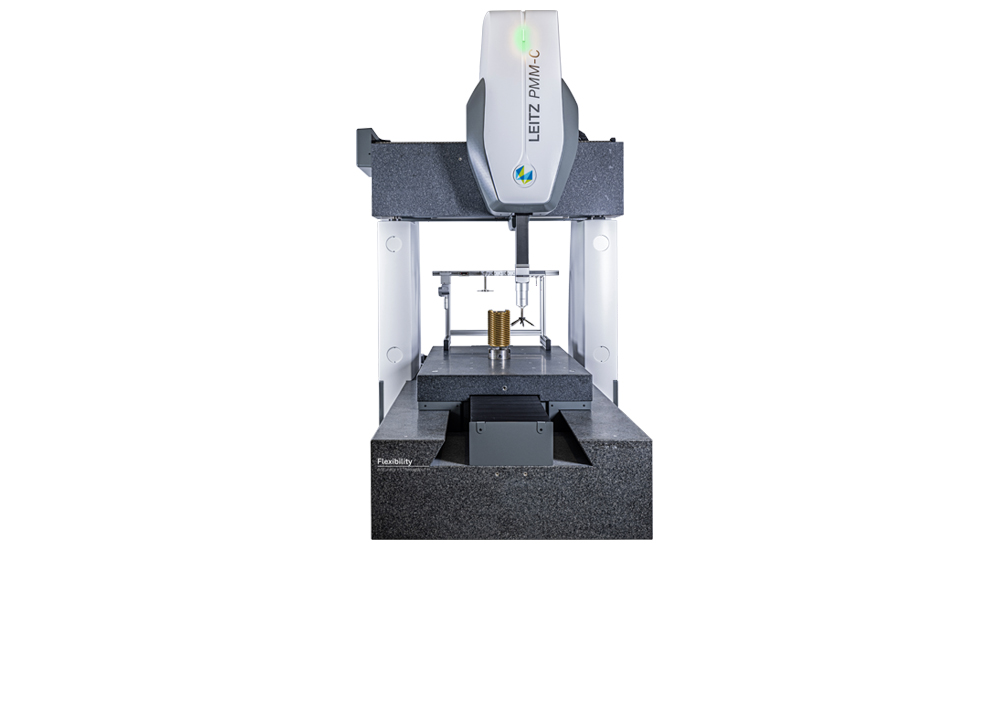

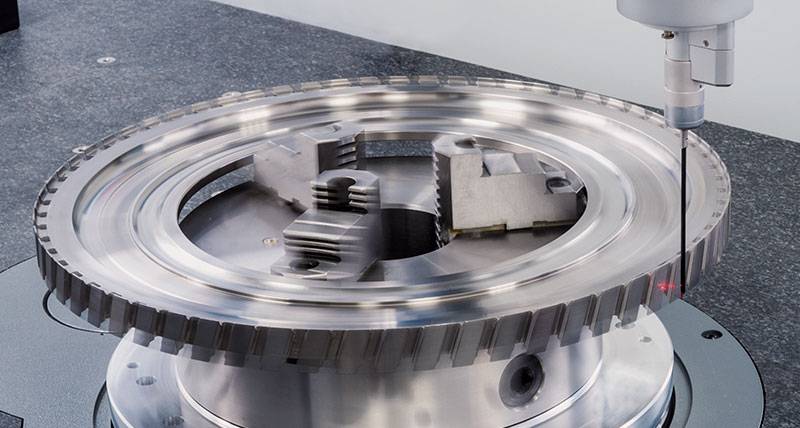

Genauigkeit garantiert

Das KMG Leitz PMM-C Flexibility ist um die Optionen Accuracy+ und Throughput+ erweiterbar und liefert genau die hohe Messgenauigkeit, die bei sehr engen Formtoleranzen erforderlich ist. Es verfügt über Funktionen, die kurze Zykluszeiten und einen optimierten Durchsatz garantieren. Ein Drehtisch, der kontinuierliches 4-Achsen-Scanning unterstützt, wird für die schnelle und präzise Erfassung von Profilen und Rotorgeometrien eingesetzt. Die Ausstattung des KMG mit dem Sensor HP-O Hybrid vereinfacht zusätzlich den Wechsel zwischen taktilem und optischem Messen. Basierend auf der frequenzmodulierten interferometrischen optischen Distanzmessung kombiniert der Sensor HP-O Hybrid ein Höchstmaß an Genauigkeit, Durchsatz und Flexibilität.

Sobald Messdaten erfasst werden, müssen diese schnell und durchdacht verarbeitet werden. QUINDOS ist die leistungsfähige, modular erweiterbare Messsoftware von Hexagon. Sie dient der Aufbereitung wichtiger Messdaten und unterstützt die Erstellung eines effizienten, geschlossenen Produktionskreislaufs. Das QUINDOS Schraubenverdichter-Modul stellt die genaue Prüfung von Stirn- oder Axialschnitten von Schraubenrotoren, einschließlich des Soll-Ist-Vergleichs der Kontur und der Bewertung von Teilung, Steigung sowie Kopf-, Fuß- und Teilkreis sicher.

Leitz PMM-C Flexibility, ausgestattet mit taktiler und berührungsloser Sensorik sowie der Messsoftware QUINDOS, verschafft Herstellern von Schraubenkompressoren durch schnelle und genaue Erfassung, Analyse und Verarbeitung von Messdaten erhebliche Wettbewerbsvorteile.