VISI Mould

Solutions de conception d’outils pour le développement de moules

Automatisation de l’industrie du moule

VISI Mould vous fournit tous les outils dont vous avez besoin pour automatiser le processus de conception et de fabrication.

Vous voulez en savoir plus ?

Capacités produit

Vue d’ensemble des fonctionnalités :

- Reconnaissance automatique des modifications de conception

- Visualisation des dépouilles

- Calculs de lignes de séparation multiples

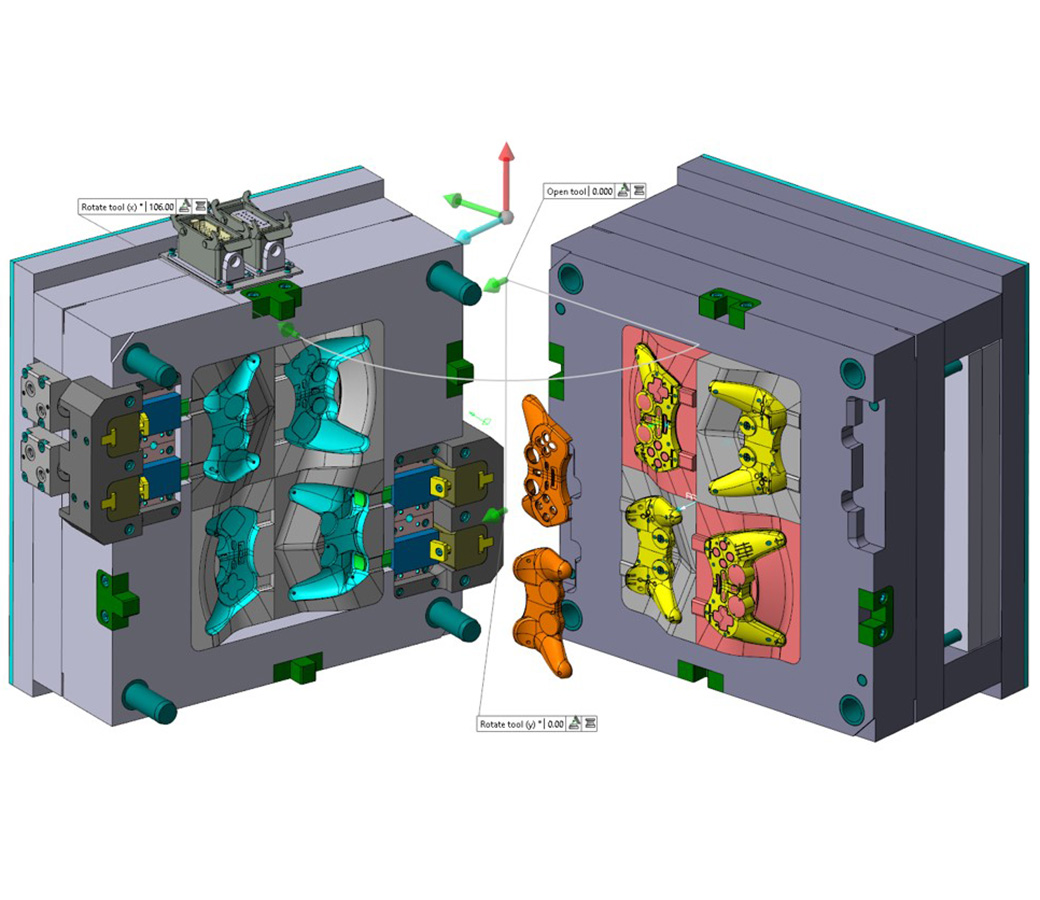

- Séparation du noyau et du modèle de cavité

- Conception dynamique d’outils 3D

- Catalogues fournisseurs personnalisables

- Édition intelligente des composants

- Glissières, élévateurs et unités flexibles de montée et d'évacuation

- Refroidissement 3D avec contrôle de collision

- Détail des instruments associés

- Création automatique de liste des matériaux

- Lien direct avec la fabrication.

Gamme étendue d’interfaces CAO

VISI peut traiter directement les fichiers Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL et VDA. La gamme étendue d’interfaces permet d’utiliser les données de presque tous les éditeurs. La possibilité d’ignorer les enregistrements corrompus pendant le processus d’importation permet de gérer les données les plus incohérentes. Les fichiers volumineux sont faciles à manipuler et les sociétés qui travaillent sur des conceptions complexes peuvent traiter aisément les données CAO de leurs clients.

Modélisation véritablement hybride

VISI fournit une structure dynamique qui permet d’utiliser sans restrictions un modèle solide, surfacique, filaire ou une combinaison de ces trois types. La modélisation de solides est devenue un élément clé de la conception, mais elle se limite souvent à une géométrie prismatique ou de base. Les commandes de modélisation de solides incluent la technologie booléenne telle que l’union, la soustraction, l’extrusion, la rotation, le balayage, la cavité, l’intersection et le creux. Cependant, la technologie de surfaçage s’appuie sur un autre ensemble d’outils et de techniques pour créer des géométries plus organiques, de forme libre. Les fonctions de modélisation de surfaces incluent des zones à n côtés, des surfaces réglées, découpées en loft, pilotées, balayées, drapées, tangentes, dépouillées, tournées et tuyautées. Ces commandes de modélisation combinées à l’édition de surface avancée facilitent la réparation de géométries importées et la construction des données 3D les plus complexes.

Validation et préparation du modèle

Des outils de préparation de modèle essentiels sont disponibles pour inspecter automatiquement les données du modèle, vérifier la faisabilité du moulage, la géométrie redondante, les faces écaillées et les incohérences géométriques. L’analyse de dépouille permet d’examiner rapidement un modèle à l’aide de zones de dépouille de couleur définies par l’utilisateur pour identifier facilement les faces en contre-dépouille et non dépouillées. Les géométries dupliquées peuvent être mises en surbrillance, extraites et automatiquement isolées en couches d’avertissement. La détection et la suppression automatiques des faces éclatées permettent de supprimer les faces potentiellement problématiques tout en maintenant une topologie solide. La détection de problèmes de conception potentiels à ce stade précoce apporte d’énormes gains de temps tout au long de la phase de conception.

Création d’une ligne / d’un plan de séparation

Plusieurs méthodes sont disponibles pour générer automatiquement la ligne de séparation optimale autour d’un composant. L’interaction avec le résultat généré par l’ordinateur via une interface hautement graphique permet à l’utilisateur d’ajuster cette ligne pour répondre à des exigences de conception particulières. Une fois terminé, il est possible d’extraire le résultat de la ligne de séparation sous forme de géométrie de courbe ou de diviser automatiquement le modèle en zones centrales, cavitaires ou latérales. Une suite complète d’outils de surfaçage et un gestionnaire de plans de joint se combinent en une puissante solution pour générer et gérer les faces de séparation et d’arrêt les plus complexes.

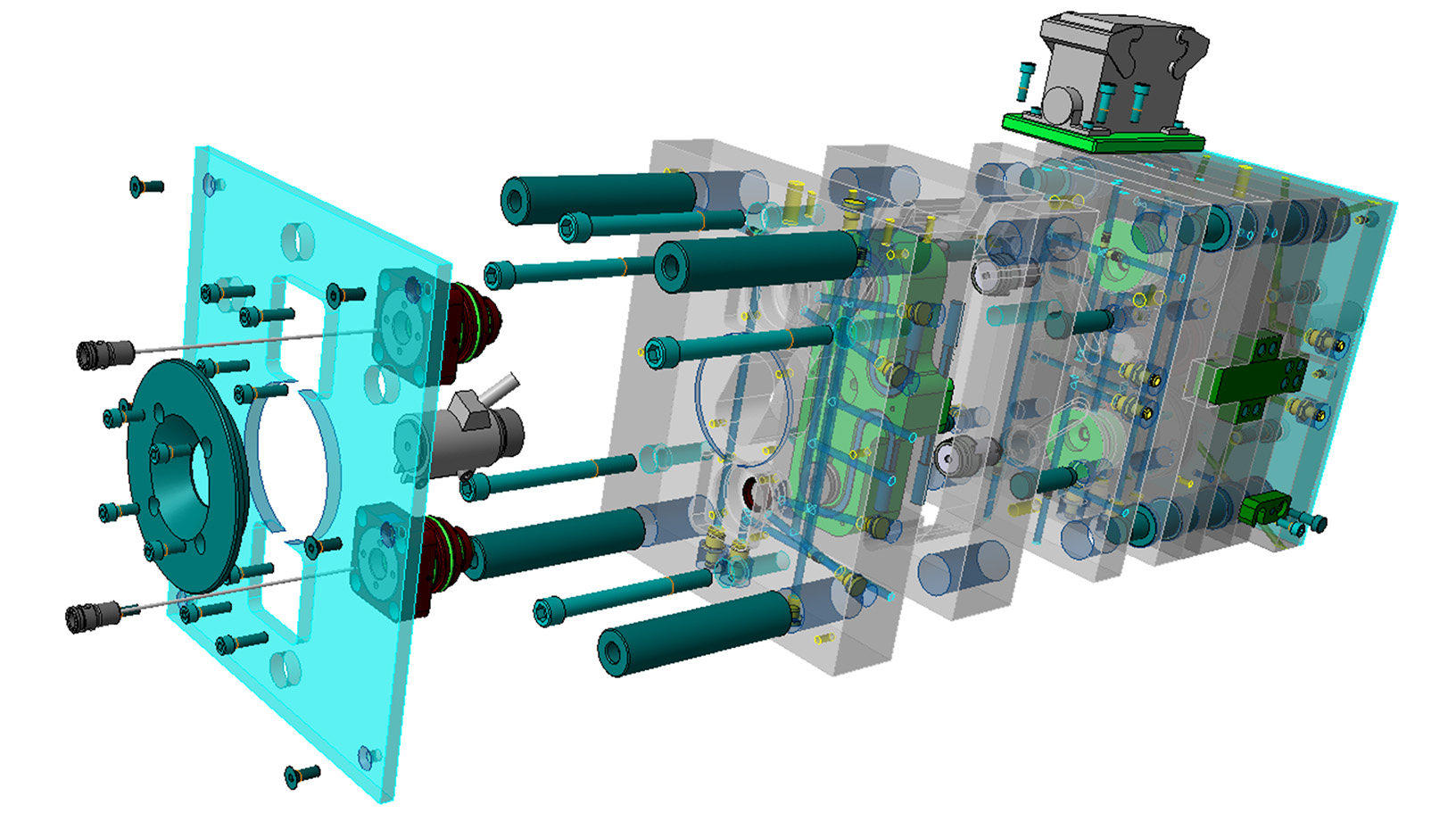

Assemblage automatisé d’instruments

L’assemblage de l’instrument permet au concepteur de construire rapidement une disposition de base de moule et des composants associés. Grâce à une structure paramétrique basée sur les bibliothèques des principaux fournisseurs, notamment Hasco, DME, DMS, Strack, Meusburger, Cabe, Ceni, Danly, FCL, Futaba, LKM, Pedrotti, Rabourdin, Siam, Sideco, Siderurgica, Siscat, TVMP, UMC, VAP et Victoria, l’accès aux paramètres de chaque plaque individuelle garantit une modification rapide et efficace de la disposition de l’instrument. Toute modification des dimensions de la plaque adaptera automatiquement tout composant de raccordement conforme à la norme. Les informations de la nomenclature sont créées automatiquement et peuvent être exportées sous forme de feuille de calcul externe pour les processus en aval tels que le détail et la commande de stock.

Fonctionnalités de libération de contre-dépouille

Des outils dédiés à la création de mécanismes de dégagement de contre-dépouille tels que des actions latérales, des élévateurs et des unités de levage et d’évacuation flexibles sont tous disponibles. La bibliothèque propriétaire de composants paramétriques permet au concepteur de construire dynamiquement autour de la séquence de contre-dépouille de moulage et de visualiser instantanément l’impact sur la conception de l’instrument.

Composants intelligents

Les tâches répétitives du concepteur sont considérablement réduites grâce à l’utilisation de composants standard intelligents de plus de 35 fournisseurs différents. La longueur des vis et des autres composants s’ajuste automatiquement pour s’adapter aux différentes épaisseurs de plaque et aux paramètres basés sur des règles. Les broches d’éjecteur sont automatiquement coupées à la longueur requise pour correspondre à la forme de cavité 3D requise. Pour empêcher la rotation, les broches peuvent également être bloquées avec plusieurs méthodes de verrouillage.

Intégration du système de refroidissement

Les canaux de refroidissement peuvent être facilement insérés à l’aide des assistants de refroidissement dédiés. Il suffit d’esquisser le chemin du canal de refroidissement et l’assistant donne au concepteur un contrôle total sur la position et les dimensions, fournissant des contrôles de proximité automatiques pour s’assurer que les lignes de refroidissement n’interfèrent pas avec d’autres éléments de l’instrument. Les raccords de conduite de refroidissement standard peuvent être facilement insérés à partir des principales bibliothèques de fournisseurs. Tout circuit de refroidissement peut être exporté comme modèle de conception et réutilisé sur une autre conception d’instrument. Si les tailles des bolsters sont différentes, le circuit de refroidissement peut être automatiquement adapté pour correspondre aux nouvelles tailles de plaque.

Détails de l’outil

Un ensemble complet de dessins 2D détaillés peut être généré directement à partir de l’assemblage d’outil solide. Cela inclut des vues en coupe 2D et isométriques entièrement modifiables, des dimensions de plaque automatiques et des tableaux de types de trous et de positions. Des détails individuels peuvent être créés à partir de n’importe quel composant de l’assemblage et affichés sous forme de rendus 3D et 2D. Pour tout composant de catalogue standard, le logiciel fournit une représentation détaillée correcte dans une vue de section. Un changement dans le modèle de solide se répercute sur la vue 2D et sur toutes les dimensions entièrement associées. Les articles de la liste de pièces et les références correspondantes peuvent être ajoutés au plan avec des outils de gestion d’assemblages dédiés.

Modules de fabrication

En raison de la nature intégrée de VISI, des plaques individuelles peuvent être fabriquées à l’aide de la reconnaissance de caractéristiques. Les fonctionnalités de perçage et les ouvertures sont automatiquement sélectionnées avec les cycles de perçage corrects et les bonnes routines de fraisage 2D sont appliquées. Pour traiter des noyaux et des cavités plus complexes, VISI Machining peut être utilisé pour générer des parcours d’usinage 3D - 5 axes classiques et HSM. L’utilisation continue du modèle dans le même environnement de produit tout au long du projet, de la conception à la fabrication, garantit la cohérence des données et facilite grandement le processus de conception.