VISI Mould

Soluzioni di progettazione di stampi per lo sviluppo degli stessi

Automazione dell'industria degli stampi

VISI Mould fornisce tutti gli strumenti necessari per automatizzare il processo di progettazione e produzione.

Vuoi saperne di più?

Caratteristiche del prodotto

Caratteristiche:

- Riconoscimento automatico delle modifiche al progetto

- Visualizzazione dell'angolo di sformo

- Calcoli multipli della linea di divisione

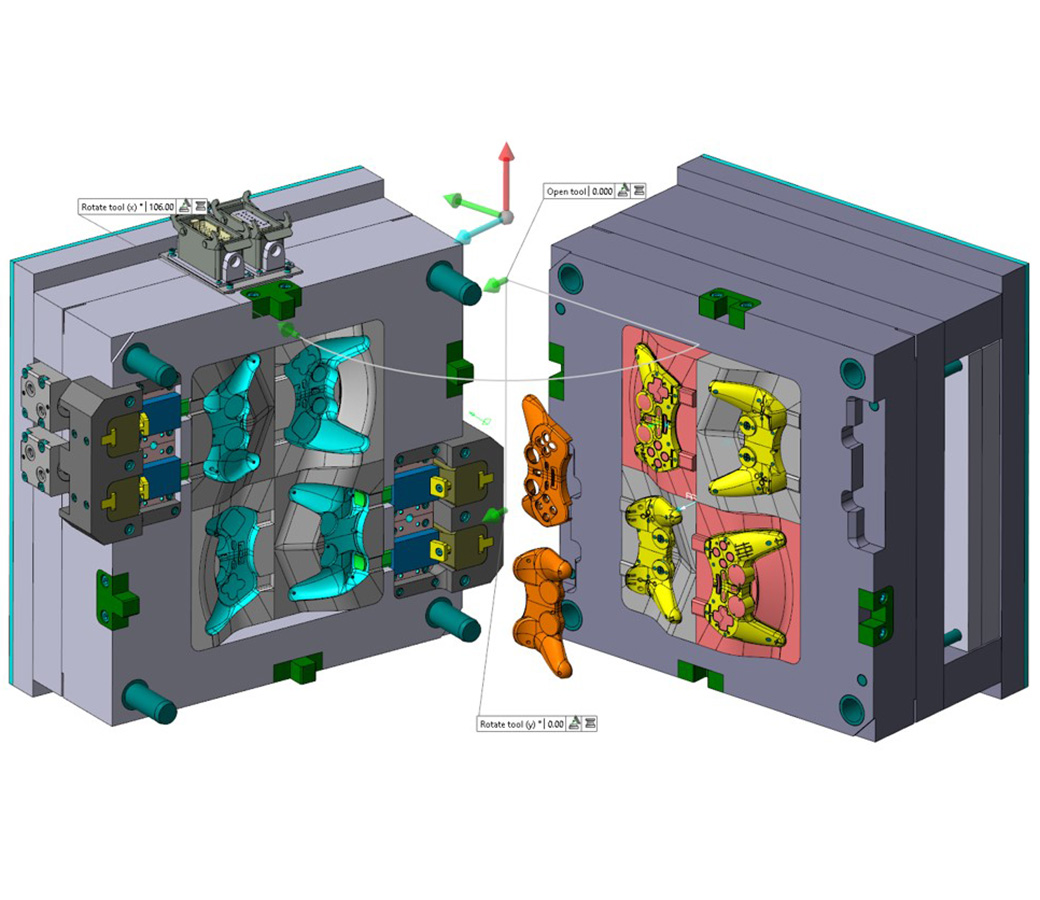

- Separazione del modello di nucleo e cavità

- Progettazione dinamica di utensili 3D

- Cataloghi fornitori personalizzabili

- Modifica intelligente dei componenti

- Scivoli, sollevatori e unità flessibili di salita e discesa

- Raffreddamento 3D con controllo delle collisioni

- Dettaglio strumento associativo

- Creazione automatica di B.O.M.

- Collegamento continuo con la produzione.

Ampia gamma di interfacce CAD

VISI è in grado di lavorare direttamente con file Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL e VDA. Grazie alla vasta gamma di convertitori, gli operatori possono lavorare con i dati di quasi tutti i fornitori. La possibilità di saltare i record corrotti durante il processo di importazione fornisce una piattaforma da cui è possibile gestire i dati più incoerenti. File di grandi dimensioni possono essere gestiti con semplicità e le aziende che lavorano con progetti complessi approfitteranno della facilità con cui i dati CAD dei loro clienti possono essere gestiti.

Una vera e propria modellazione ibrida

VISI offre una struttura dinamica da cui è possibile lavorare con solidi, superfici, wireframe o una combinazione di tutti e tre senza alcuna restrizione. La modellazione solida è diventata una pietra miliare della progettazione, ma spesso è limitata alla geometria prismatica o di base. I comandi di modellazione solida includono la tecnologia booleana dei comandi di unione, sottrazione, estrusione, rotazione, passata, incavo, intersezione e foratura. La tecnologia di surfacing, tuttavia, offre una serie di strumenti e tecniche diverse per la creazione di geometrie più organiche e libere. Le funzioni di modellazione delle superfici includono superfici rigate, inclinate, a vite, da passare, di patch a n lati, rivestite, a tangente, di sformo, ruotate e tubature. Questi comandi di modellazione, combinati con l'editing avanzato delle superfici, facilitano la modifica della geometria importata o la costruzione dei dati 3D più complessi.

Convalida e preparazione del modello

Sono disponibili strumenti essenziali per la preparazione del modello che consentono di ispezionare automaticamente i dati del modello per verificare la fattibilità dello stampaggio, la geometria ridondante, le facce nude e l'incoerenza della geometria. L'analisi delle bozze consente di interrogare rapidamente un modello utilizzando zone di bozza a colori definiti dall'utente per identificare facilmente le facce sottosquadro e quelle non di sformo. Le geometrie duplicate possono essere evidenziate, estratte e isolate automaticamente in livelli di avviso. Il rilevamento e la rimozione automatica di facce sfuggenti consente di eliminare le facce potenzialmente problematiche mantenendo una topologia solida. L'individuazione di potenziali problemi di progettazione in questa fase iniziale consentirà un enorme risparmio di tempo nel prosieguo del processo di progettazione.

Creazione di linee/piani divisi

Sono disponibili diversi metodi per generare automaticamente la linea di divisione ottimale intorno a un componente. L'interazione con il risultato generato dal computer attraverso un'interfaccia altamente grafica consente all'utente di regolare la linea di divisione in base ai requisiti di progettazione individuali. Una volta completato, è possibile estrarre il risultato della linea di divisione come geometria della curva o suddividere automaticamente il modello nelle zone di movimento del nucleo, della cavità o dei lati. Una suite completa di strumenti per la creazione di superfici e un gestore di piani di divisione si combinano per creare uno strumento potente per la generazione e la gestione delle facce di troncatura e di chiusura più complesse.

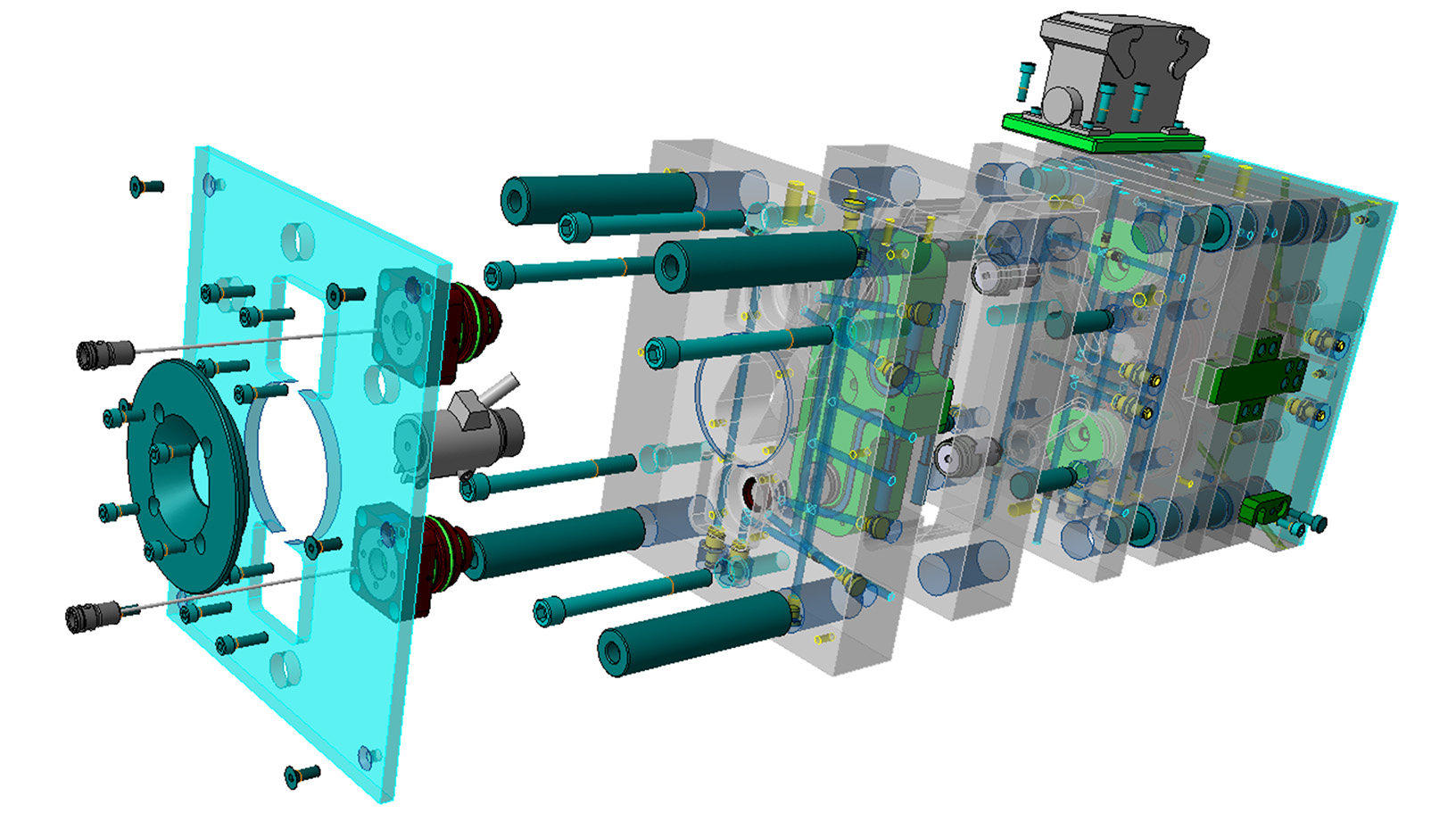

Gruppo automatizzato degli utensili

Il gruppo di strumenti consente al progettista di costruire rapidamente il layout della base dello stampo e i relativi componenti. Grazie a una struttura parametrica basata su librerie di fornitori leader, tra cui Hasco, DME, DMS, Strack, Meusburger, Cabe, Ceni, Danly, FCL, Futaba, LKM, Pedrotti, Rabourdin, Siam, Sideco, Siderurgica, Siscat, TVMP, UMC, VAP e Victoria, l'accesso ai parametri di ogni singola piastra garantisce una modifica rapida ed efficiente del layout degli utensili. Qualsiasi modifica alle dimensioni della piastra adatta automaticamente qualsiasi componente standard di collegamento. Le informazioni sull'elenco dei pezzi sono create automaticamente e possono essere esportate come foglio di calcolo esterno per i processi a valle, come la definizione dei dettagli e l'ordinazione degli stock.

Caratteristiche del rilascio del sottosquadro

Sono disponibili strumenti specifici per la creazione di meccanismi di sgancio del sottosquadro, come dispositivi laterali, sollevatori e unità flessibili di sollevamento e rimozione. La libreria di componenti parametrici proprietaria consente al progettista di costruire in modo dinamico intorno alla caratteristica di sottosquadro di stampaggio e di visualizzare istantaneamente l'impatto sul progetto dell'utensile.

Componenti intelligenti

Le attività ripetitive del progettista sono notevolmente ridotte grazie all'uso di componenti standard intelligenti provenienti da oltre 35 fornitori diversi. La lunghezza delle viti e degli altri componenti si adatta automaticamente ai diversi spessori delle piastre e ai parametri basati su regole. I perni di espulsione vengono rifilati automaticamente per adattarsi alla forma della cavità 3D richiesta. Per impedire la rotazione, i perni possono anche essere bloccati con una scelta di metodi di bloccaggio multipli.

Integrazione del sistema di raffreddamento

I canali di raffreddamento possono essere facilmente inseriti utilizzando le procedure guidate dedicate. È sufficiente disegnare il percorso del canale di raffreddamento e la procedura guidata offre al progettista il pieno controllo della posizione e delle dimensioni, fornendo controlli automatici di prossimità per garantire che le linee di raffreddamento non interferiscano con altri elementi dell'utensile. I raccordi standard delle linee di raffreddamento possono essere facilmente inseriti dalle librerie dei principali fornitori. Qualsiasi circuito di raffreddamento può essere esportato come modello di progetto e riutilizzato in un altro progetto di utensile. Se le dimensioni delle piastre di rinforzo sono diverse, il circuito di raffreddamento può essere adattato automaticamente alle nuove dimensioni delle piastre.

Dettaglio strumento

È possibile generare un set completo di disegni dettagliati 2D direttamente dall'assemblaggio dello strumento impostato. Questo include viste di sezioni 2D e isometriche completamente modificabili, dimensionamento automatico delle piastre e tabelle di tipo e posizione dei fori. È possibile creare singoli dettagli da qualsiasi componente dell'assemblaggio e visualizzarli come un mix di disegni 3D e 2D. Ogni componente standard del catalogo avrà la corretta rappresentazione dettagliata all'interno di una vista in sezione. Una modifica del modello solido comporterà una modifica della vista 2D e di tutte le dimensioni associate. Gli elementi della tabella dell'elenco pezzi e i rispettivi riferimenti possono essere aggiunti al disegno utilizzando strumenti di gestione degli assemblaggi dedicati.

Moduli di produzione

Grazie alla natura integrata di VISI, la produzione di lamiere singole può essere completata utilizzando il riconoscimento degli elementi geometrici. Le caratteristiche dei fori e delle aperture sono selezionate automaticamente e sono applicati i cicli di foratura e le routine di fresatura 2D corretti. Per le lavorazioni più complesse di nuclei e cavità, VISI Machining può essere utilizzato per generare percorsi utensile di taglio 3D - 5 assi convenzionali e HSM. Mantenere il modello all'interno dello stesso ambiente di prodotto per l'intero progetto, dalla progettazione alla produzione, garantirà la coerenza dei dati e un processo di progettazione molto fluido.