VISI Mould Design

Formwerkzeug-Konstruktionslösungen für die Formenentwicklung

Automatisierung der Formenbauindustrie

VISI Mould bietet Ihnen alle Werkzeuge, die Sie zur Automatisierung des Design- und Fertigungsprozesses benötigen.

Möchten Sie hierzu weitere Informationen erhalten?

Produktfunktionen

Funktionen auf einen Blick:

- Automatische Erkennung von Designänderungen

- Visualisierung der Formschrägenverhältnisse

- Mehrfache Trennlinien-Berechnungen

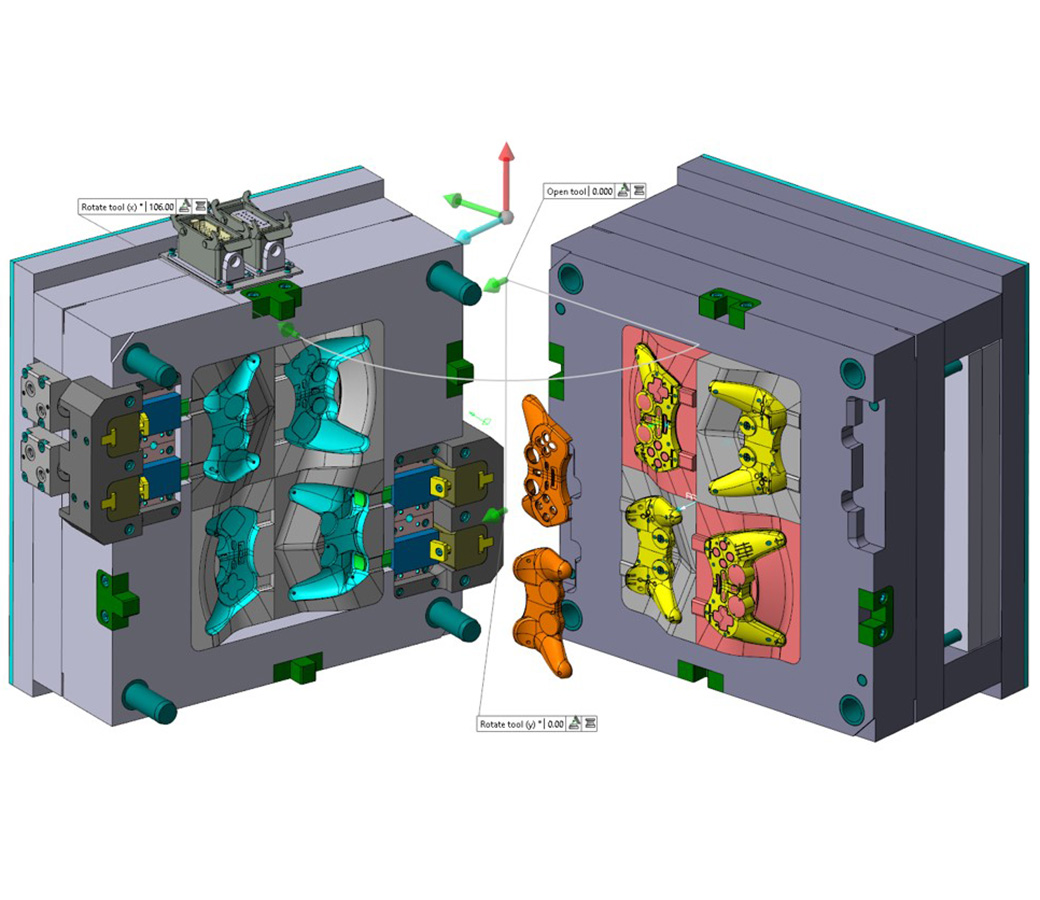

- Trennung von Kern- und Hohlraummodell

- Dynamisches 3D-Werkzeugendesign

- Individuell anpassbare Lieferantenkataloge

- Intelligentes Editieren von Komponenten

- Schlitten, Heber und flexible Auf- und Abbaueinheiten

- 3D-Kühlung mit Kollisionsprüfung

- Assoziative Tooldetallierung

- Automatische B.O.M.-Erstellung

- Nahtlose Verknüpfung zur Fertigung.

Umfangreiches Angebot an CAD-Schnittstellen

VISI kann direkt mit Dateien der Formate Parasolid, IGES, CATIA, Creo, UG-NX,STEP, SolidWorks, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL sowie VDA arbeiten. Die Vielzahl an unterschiedlichen CAD-Schnittstellen gewährleistet, dass Anwender mit Daten nahezu aller Anbieter arbeiten können. Dank der Möglichkeit, beschädigte Datensätze beim Importieren zu überspringen, steht eine Plattform zur Verfügung, mit deren Hilfe sich selbst besonders inkonsistente Daten verwalten lassen. Auch besonders große Dateien, komplexe Designs und CAD-Daten vom Kunden lassen sich komfortabel handhaben und bearbeiten.

Echte Hybridmodellierung

VISI bietet eine dynamische Struktur, von der aus man ohne Einschränkungen entweder mit Volumenkörper-, Oberflächen-, Drahtmodellen oder einer Kombination aus allen drei arbeiten kann. Die Volumenkörpermodellierung ist zu einem grundlegenden Eckpfeiler des Designs geworden, beschränkt sich jedoch oft auf prismatische oder grundlegende Geometrie. Die Befehle der Volumenmodellierung umfassen boolesche Befehle wie Verbinden, Subtrahieren, Extrudieren, Drehen, Sweep, Hohlraum, Überschneiden und Aushöhlen. Die Oberflächentechnologie bietet jedoch einen anderen Satz an Werkzeugen und Techniken für eine organischere, frei geformte Geometrieerstellung. Die Funktionen der Oberflächenmodellierung umfassen Regelfläche, geloftete Fläche, Drive-Fläche, Sweep-Fläche, n-seitige Patch-Fläche, Drape-Fläche, Tangentfläche, Draft-Fläche, gedrehte Fläche und Rohrfläche. Diese Modellierungsbefehle in Kombination mit einer erweiterten Oberflächenbearbeitung erleichtern die Reparatur importierter Geometrie oder die Konstruktion komplexester 3D-Daten.

Validierung und Vorbereitung der Modelle

Es stehen wichtige Werkzeuge zur Modellvorbereitung zur Verfügung, um Modelldaten automatisch auf Formbarkeit, redundante Geometrie, Splitterflächen und Geometrieinkonsistenzen zu überprüfen. Die Formschrägenanalyse bietet die Möglichkeit, ein Modell mithilfe von benutzerdefinierten farbigen Formschrägenbereichen schnell zu untersuchen, um Hinterschnitte und Flächen ohne Formschräge einfach zu identifizieren. Doppelt vorkommende Geometrien können markiert, extrahiert und automatisch in Warnebenen isoliert werden. Die Erkennung und automatische Entfernung von Splitterflächen ermöglichen das Löschen potenziell problematischer Oberflächen unter Beibehaltung der Volumentopologie. Wenn potenzielle Konstruktionsprobleme in dieser frühen Phase erkannt werden, können im weiteren Verlauf des Konstruktionsprozesses enorme Zeiteinsparungen erzielt werden.

Trennlinien-/Ebenenerstellung

Es stehen verschiedene Methoden zur Verfügung, um die optimale Trennlinie um eine Komponente herum automatisch zu erzeugen. Die Interaktion mit dem vom Computer generierten Ergebnis über eine hochgradig grafische Schnittstelle ermöglicht es dem Benutzer, die Trennlinie an individuelle Designanforderungen anzupassen. Nach Abschluss kann das Ergebnis der Trennlinie entweder als Kurvengeometrie extrahiert oder das Modell automatisch in die relevanten Kern-, Hohlraum- oder seitlichen Bewegungszonen aufgeteilt werden. Eine umfassende Suite von Oberflächenbearbeitungswerkzeugen und ein Trennebenenmanager bilden zusammen ein leistungsstarkes Werkzeug für die Erstellung und Verwaltung der komplexesten Trenn- und Formschlussflächen.

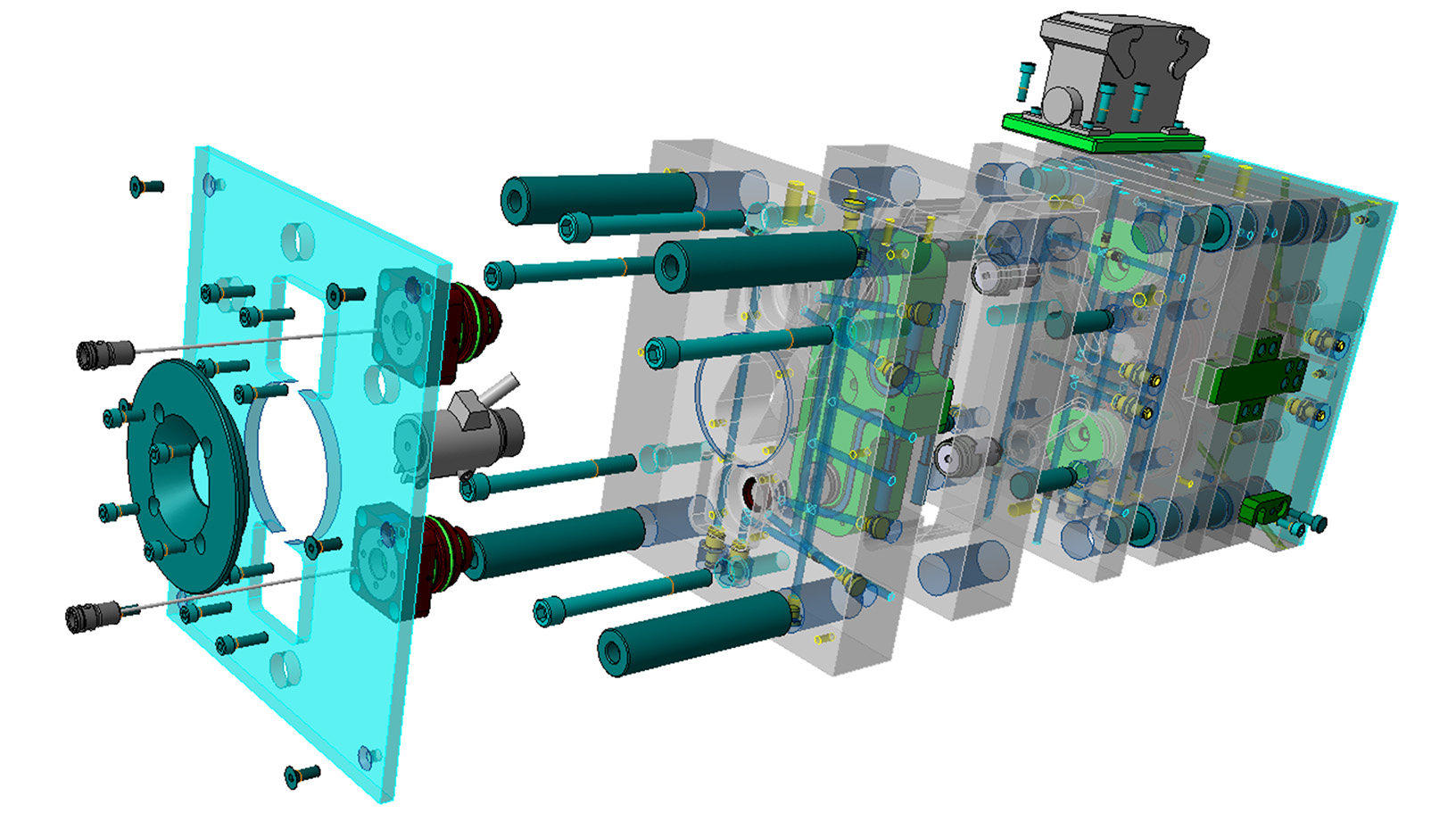

Automatisierte Werkzeugmontage

Die Werkzeugmontage ermöglicht es dem Designer, schnell ein Formbasislayout und zugehörige Komponenten zu konstruieren. Durch die Verwendung einer parametrischen Struktur, die auf Bibliotheken führender Lieferanten wie Hasco, DME, DMS, Strack, Meusburger, Cabe, Ceni, Danly, FCL, Futaba, LKM, Pedrotti, Rabourdin, Siam, Sideco, Siderurgica, Siscat, TVMP, UMC, VAP und Victoria basiert, wird sichergestellt, dass der Zugriff auf die Parameter jeder einzelnen Grundplatte eine schnelle und effiziente Änderung des Werkzeuglayouts ermöglicht. Jede Änderung an den Plattenabmessungen führt automatisch zur Anpassung jedes verbundenen Standardbauteils. Die Informationen aus der Stückliste werden automatisch erstellt und können als externe Tabellenkalkulation für nachgelagerte Prozesse wie Detaillierung und Lagerbestellung exportiert werden.

Merkmale der Hinterschnittfreigabe

Es sind spezielle Werkzeuge für die Erstellung von Hinterschnittfreigabemechanismen erhältlich, wie z. B. Seitentriebe, Heber und flexible Auf- und Abwärtseinheiten. Die proprietäre parametrische Komponentenbibliothek ermöglicht dem Designer, dynamisch um das Hinterschnittmerkmal der Form herum zu gestalten und die Auswirkungen auf die Werkzeugkonstruktion sofort zu sehen.

Intelligente Komponenten

Die sich wiederholenden Aufgaben des Designers werden durch den Einsatz intelligenter Standardkomponenten von über 35 verschiedenen Lieferanten deutlich reduziert. Die Länge der Schrauben und anderer Komponenten wird automatisch an unterschiedliche Plattendicken und regelbasierte Parameter angepasst. Auswerferstifte werden automatisch auf die Länge der gewünschten 3D-Hohlraumform getrimmt. Um eine Rotation zu verhindern, können Stifte auch mit verschiedenen Verriegelungsmethoden gegen Verdrehen gesichert werden.

Kühlsystemintegration

Mithilfe der speziellen Kühlassistenten können Kühlkanäle einfach eingefügt werden. Zeichnen Sie einfach den Weg des Kühlkanals ein und der Assistent gibt dem Designer die volle Kontrolle über Position und Größe und bietet automatische Näherungsprüfungen, um sicherzustellen, dass die Kühlleitungen nicht mit anderen Werkzeugelementen in Berührung kommen. Standardmäßige Kühlleitungsanschlüsse können leicht aus den Bibliotheken führender Lieferanten eingefügt werden. Jeder Kühlkreislauf kann als Designvorlage exportiert und auf einer anderen Werkzeugkonstruktion wiederverwendet werden. Bei unterschiedlichen Größen kann der Kühlkreislauf automatisch an die neuen Grundplattengrößen angepasst werden.

Werkzeug-Detaillierung

Ein vollständiger Satz von 2D-Detailzeichnungen kann direkt aus der Volumenkörper-Werkzeuganordnung erstellt werden. Dazu gehören vollständig editierbare 2D- und isometrische Querschnittansichten, automatische Blechbemaßung sowie Lochtyp- und Positionstabellen. Einzelne Details können aus jeder Komponente in der Anordnung erstellt und als Kombination aus gerenderten 3D- und 2D-Zeichnungen dargestellt werden. Jede Komponente aus der Bibliothek wird in einer Schnittdarstellung korrekt dargestellt. Eine Änderung des Volumenkörpermodells führt zu einer Änderung der 2D-Ansicht sowie vollständig assoziativer Bemaßung. Stücklisten-Artikel und ihre jeweiligen Referenzballons können der Zeichnung mithilfe spezieller Baugruppen-Verwaltungswerkzeuge hinzugefügt werden.

Fertigungsmodule

Aufgrund des integrierten Charakters von VISI kann die Fertigung einzelner Bleche mithilfe der Feature-Erkennung abgeschlossen werden. Gebohrte Loch-Features und Öffnungen werden automatisch mit den richtigen Bohrzyklen ausgewählt und 2D-Fräsroutinen angewendet. Für komplexere Kern- und Hohlraumarbeiten können mit VISI Machining konventionelle und HSM-Schneidwerkzeugwege in 3D und mit 5 Achsen erzeugt werden. Das Belassen des Modells in derselben Produktionsumgebung für die gesamte Projektdauer, vom Entwurf bis zur Herstellung, gewährleistet Datenkonsistenz und einen reibungsloseren Konstruktionsprozess.