VISI Progress

Solutions dédiées pour la conception de matrices progressives et d’instruments de sertissage

Un vrai progrès

VISI Progress est un outil complet pour la conception et la fabrication de matrices progressives et d’outils de presse.

Vous voulez en savoir plus ?

Capacités produit

Vue d’ensemble des fonctionnalités :

- Calcul de fibre neutre variable

- Analyse des pièces et étude de flexion

- Développement automatique d’ébauches

- Dépliage pas à pas

- Conception de bande 3D et simulation de cisaillement

- Calculs des contraintes de flexion et de cisaillement

- Modèles d’outil personnalisables

- Bibliothèques de composants paramétriques

- Lien automatique vers la fabrication de plaques

- Détail d’outils associés

- Création automatique de nomenclatures

Gamme étendue d'interfaces CAO

VISI peut travailler directement avec les fichiers Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL et VDA. La gamme étendue d'interfaces permet d'utiliser les données de presque tous les éditeurs. La possibilité d’ignorer les enregistrements corrompus pendant le processus d’importation fournit une plateforme à partir de laquelle les données les plus incohérentes peuvent être gérées. Les fichiers volumineux sont facilement gérés et les sociétés travaillant sur des conceptions complexes bénéficieront de la simplicité de traitement des données CAO de leurs clients.

Modélisation véritablement hybride

VISI fournit une structure dynamique permettant de travailler avec un solide, une surface, un filaire ou une combinaison des trois sans aucune restriction. La modélisation de solides est devenue une pierre angulaire fondamentale de la conception, mais elle se limite souvent à la géométrie prismatique ou de base. Les commandes de modélisation de solides incluent la technologie booléenne telle que l’union, la soustraction, l’extrusion, la rotation, le balayage, la cavité, l’intersection et le creux.

Cependant, la technologie de surfaçage offre un ensemble différent d’instruments et de techniques pour créer des géométries plus organiques et à forme libre. Les fonctions de modélisation de surfaces incluent les surfaces réglées, en loft, pilotées, balayées, rectangulaires, drapées, tangentes, dépouillées, tournées et tuyautées. Ces commandes de modélisation combinées à l’édition de surface avancée facilitent la réparation de géométries importées ou la construction des données 3D les plus complexes.

Des outils de dépliage puissants

VISI Progress peut déplier des modèles solides et surfaciques grâce à une géométrie fondée sur de puissants algorithmes de dépliage. L’ébauche développée est basée sur un modèle de fibre neutre calculé en choisissant l’un des rapports de décalage de la norme ou en utilisant une formule d’axe neutre automatique. Le dépliage étape par étape permet au concepteur de planifier chaque étape de formage en ajustant dynamiquement les angles de pliage. Il est possible d’intégrer des fonctionnalités paramétriques telles que des nervures et des bosses qui peuvent être activées ou désactivées selon les besoins au stade du formage. L’édition flexible permet de supprimer ou d’ajouter des étapes supplémentaires, offrant à l’utilisateur une liberté totale pour développer ses expériences.

Springback

Lorsqu’une pièce en tôle est retirée de la filière et que les forces de formage sont relâchées, l’élasticité du matériau entraîne un retour élastique de la géométrie de la pièce. L’instrument de prédiction du retour élastique utilise la pièce nominale de départ, les données de matériau et le calcul de l’ébauche pour générer un deuxième maillage de la géométrie du produit, y compris les ajustements du retour élastique. Le concepteur peut ensuite utiliser l’instrument de compensation relative pour placer un morphing sur la surface d’origine afin de générer les surfaces compensées pour produire une pièce en tôle précise. Cela apportera des avantages majeurs au marché des matrices en réduisant le temps du processus de « conception à la fabrication » et en réduisant le coût d’une approche d’essai et d’erreur typique pour résoudre ce problème industriel de longue date.

Lors de la validation de l’aptitude au formage de la pièce, un nouveau mode de représentation graphique de l’analyse subdivise les résultats en six zones possibles qui se produisent pendant le processus de formage :

- Forte tendance au froissement - Léger étirement dans un sens et compression dans l'autre avec épaississement du matériau. Des plis sont très probables.

- Tendance aux plis - Étirement dans un sens et compression dans l’autre avec un matériau léger. épaississement. Des plis peuvent apparaître.

- Faible contrainte - Étirement ou compression minime dans les directions principales ou mineures.

- Sécurité - Zone en dessous de la courbe limite de formation où une défaillance est peu probable.

- Marginalité - Zone entre les zones de sécurité et de défaillance où le processus de formage est marginalement sûr.

- Échec - Zone au-dessus de la courbe limite de formation où une séparation est susceptible de se produire (amincissement localisé).

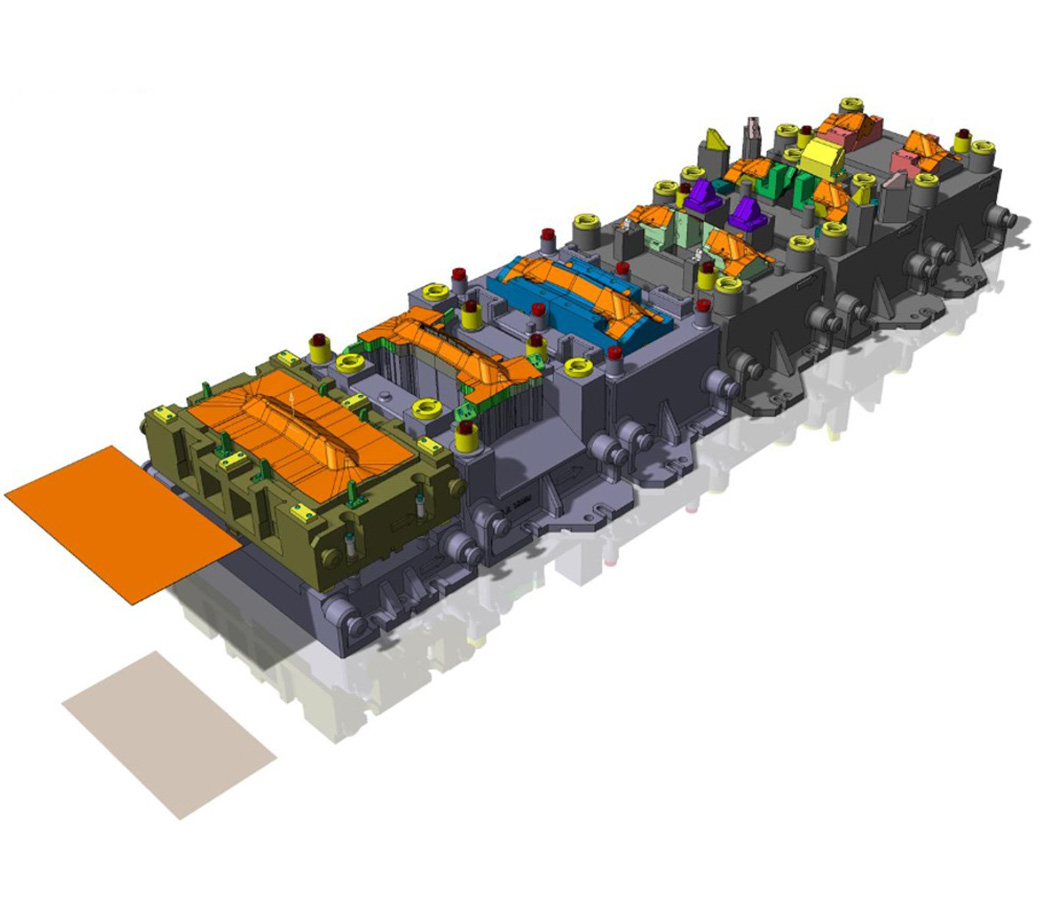

Disposition flexible des bandes

À partir de l’ébauche de composant développée, il est possible de formuler rapidement une disposition de bande 3D. L’alignement, la rotation et l’optimisation automatiques des ébauches aident à planifier un dénudage plus efficace. La conception et la disposition des poinçons deviennent plus efficaces grâce à l’utilisation du plan de dénudage 2D automatique, y compris les lignes de pliage. Une variété d’instruments automatiques et semi-automatiques facilitent la création de poinçons de cisaillement qui, une fois créés, peuvent être déplacés dynamiquement vers différentes étapes de la bande par glisser-déposer. Le placement d’étages de pliage 3D dans la bande est un processus fluide et la bande peut être facilement mise à jour pour s’adapter à une réduction ou à une augmentation du nombre d’étages. À tout moment, il est possible d’accéder à tous les paramètres de dénudage, y compris la largeur de dénudage et le pas, pour des modifications essentielles si nécessaire. La bande 3D peut être simulée à tout moment pour vérifier la validité et les performances de la conception.

Économies de matériaux et calculs de force

L’économie (gaspillage de matière) de la disposition de la bande est automatiquement calculée lors de la comparaison de la pièce brute développée avec la matière réellement utilisée à chaque station de l’instrument. Des forces critiques essentielles à la réussite de la conception d’outils sont également fournies, notamment des calculs de force de cisaillement, de force de flexion et de force de dénudage, tous calculés à partir des modèles 3D et de leurs propriétés matérielles. Ces forces peuvent être calculées globalement pour l’ensemble de l’instrument ou localement pour une station spécifique.

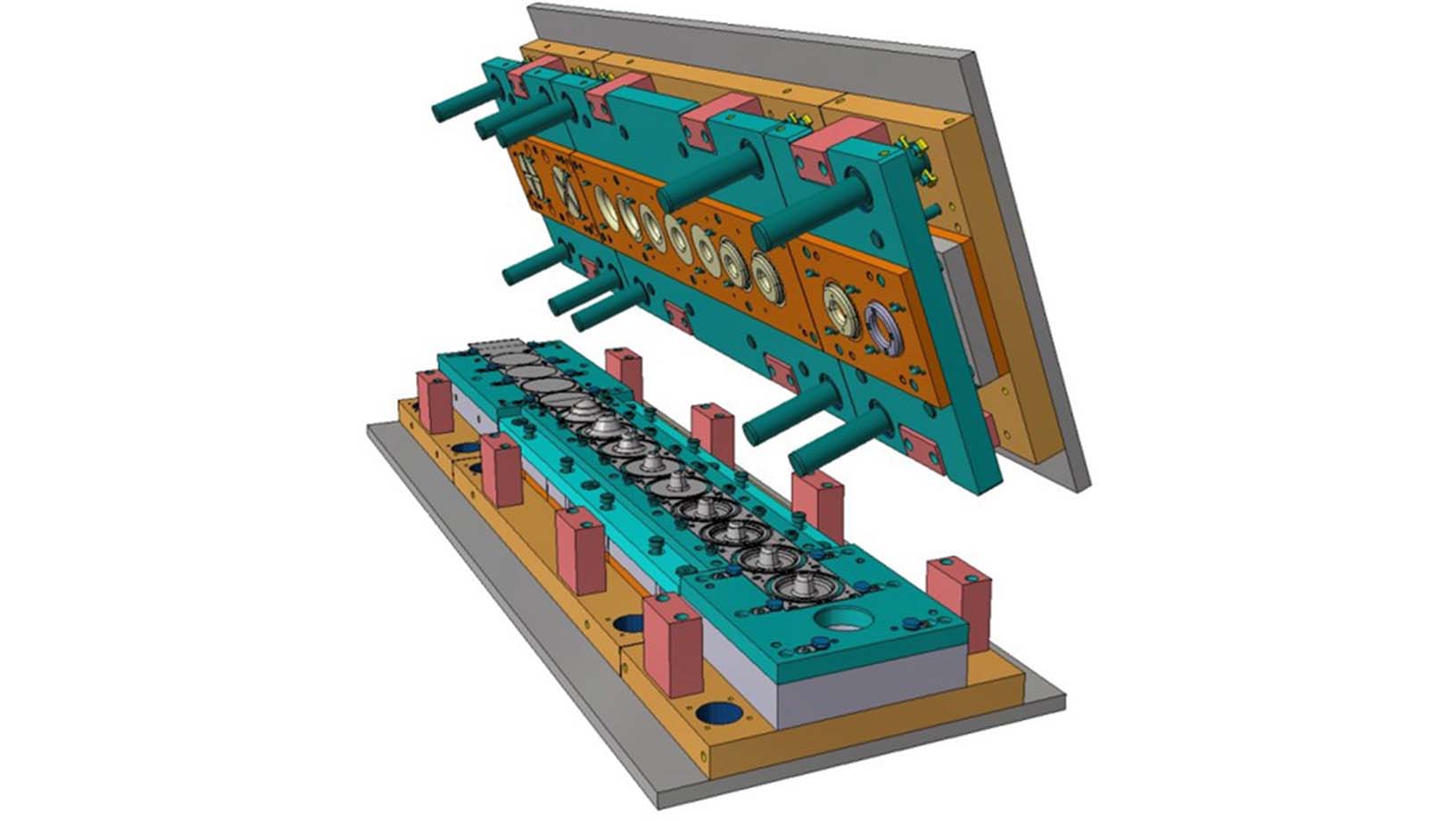

Assemblage d'outil

L’assemblage d'outil permet au concepteur de construire rapidement un plan solide des plaques de renfort requises, ainsi que des piliers et des douilles nécessaires. L’accès aux paramètres de chaque plaque individuelle permet de modifier rapidement et efficacement la disposition de l'outil. L’assemblage d'outil inclut généralement toutes les données critiques nécessaires au bon fonctionnement de l'outil de pressage, y compris la course de la presse, la course de la bande, la hauteur du poinçon et les informations sur la course de l'outil. Chaque assemblage peut être enregistré comme modèle d'outil ou un modèle peut être choisi dans une liste de normes d'outils courants. Le modèle peut ensuite être appliqué pour s’adapter à une autre disposition de bande, adaptant automatiquement l'outil aux dimensions de la nouvelle bande. Les informations relatives à la liste des pièces sont également saisies dans l’assemblage d’outil pour les processus en aval, tels que le détail 2D et la commande de stock.

Bibliothèques de composants paramétriques

VISI Progression prend en charge les bibliothèques de pièces standard de tous les principaux fournisseurs de composants d’outillage de matrices progressives, y compris Misumi, Futaba, AW Precision, Fibro, Strack, Danly, Rabourdin, Mandelli, Sideco, Intercom, Bordignon, Dadco, Dayton, Din, Kaller, Lamina, Lempco, MDL, Pedrotti Special Spring, Superior, Tipco, Uni et Victoria. La bibliothèque propriétaire de composants paramétriques permet un positionnement rapide et précis de chaque composant standard et garantit que des modifications peuvent être apportées à n’importe quelle étape du projet. Chaque composant dispose d’une liste complète de paramètres modifiables permettant des ajustements essentiels pour répondre aux exigences individuelles de l'outil, ce qui inclut la création de trous de dégagement pour chaque composant. Tous les composants sont fournis avec des attributs de données de fabrication et une liste complète des pièces.

Gestion des poinçons non standard

Une approche entièrement automatisée de la création de poinçons non standard pour les opérations de dégrossissage et de formage permet une conception simple et efficace. L’extrusion automatique des poinçons garantit que tous les dégagements sont correctement désignés dans chaque plaque tout au long de l’assemblage d'outil. Les paramètres de dégagement liés à chaque type de plaque peuvent être gérés efficacement à l’aide de modèles qui peuvent être appliqués à n’importe quel poinçon à tout moment. La création basée sur les paramètres de talons de poinçon, de tiges de support et de porte-poinçons facilite la conception et la fabrication rapides de formes de poinçons non standard.

Détails de l’outil

Un ensemble complet de dessins 2D détaillés peut être généré directement à partir de l’assemblage d’outil solide. Cela inclut des vues en coupe 2D et isométriques entièrement modifiables, le dimensionnement automatique de plaques et des tableaux de types et de positions des trous. Des détails individuels peuvent être créés à partir de n’importe quel composant de l’assemblage et affichés en tant que mélange de rendus en 3D et de dessins en 2D. Tout composant de catalogue standard aura également une représentation détaillée correcte dans une vue en coupe. Une modification du modèle solide entraînera une modification de la vue 2D ainsi que de toutes les dimensions associées. Les articles de la liste de pièces et les références correspondantes peuvent être ajoutés au plan avec des outils de gestion d’assemblages dédiés.

Modules de fabrication

En raison de la nature intégrée de VISI, la fabrication de plaques individuelles peut être effectuée à l’aide de la reconnaissance de caractéristiques. Les caractéristiques des trous percés et les ouvertures sont automatiquement sélectionnées, et les cycles de perçage et les routines de fraisage 2D corrects sont appliqués. Pour les formes plus complexes, VISI Machining peut être utilisé pour générer des trajectoires d'outils conventionnels, à grande vitesse et à 5 axes. Les ouvertures de poinçon complexes et les poinçons solides correspondants sont faciles à fabriquer et s'intègrent avec fluidité à Wire EDM. Le maintien du modèle dans le même environnement de produit tout au long du cycle de conception, de la conception à la fabrication, garantit la cohérence des données et facilite grandement le processus de conception.