VISI Progress

Soluzioni dedicate per la progettazione di stampi progressivi e utensili da pressa

Realmente innovativo

VISI Progress è uno strumento completo per la progettazione e la produzione di stampi progressivi e presse.

Vuoi saperne di più?

Caratteristiche del prodotto

Caratteristiche:

- Calcolo della fibra neutra variabile

- Analisi dei pezzi e studio della piegatura

- Sviluppo di lamiere grezze

- Svolgimento passo dopo passo

- Progettazione 3D del nastro e simulazione della tranciatura

- Calcoli delle sollecitazioni di flessione e taglio

- Modelli di strumenti definiti dall'utente

- Librerie di componenti parametrici

- Collegamento automatico alla produzione di lastre

- Dettaglio strumento associativo

- Creazione automatica di B.O.M.

Ampia gamma di interfacce CAD

VISI è in grado di lavorare direttamente con file Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL e VDA. La vasta gamma di convertitori assicura che gli operatori possano lavorare con i dati di pressoché tutti i fornitori. La possibilità di saltare i record danneggiati durante il processo di importazione fornisce una piattaforma da cui è possibile gestire i dati più incoerenti. File di grandi dimensioni possono essere gestiti con semplicità e le aziende che lavorano con progetti complessi approfitteranno della facilità con cui i dati CAD dei loro clienti possono essere gestiti.

Modellazione davvero ibrida

VISI offre una struttura dinamica da cui è possibile lavorare con solidi, superfici, wireframe o una combinazione di tutti e tre senza alcuna restrizione. La modellazione solida è diventata una pietra miliare della progettazione, ma spesso è limitata alla geometria prismatica o di base. I comandi di modellazione solida includono la tecnologia booleana dei comandi di unione, sottrazione, estrusione, rotazione, passata, incavo, intersezione e foratura.

La tecnologia di surfacing, tuttavia, offre una serie di strumenti e tecniche diverse per la creazione di geometrie più organiche e a forma libera. Le funzioni di modellazione delle superfici includono superfici rigate, inclinate, a vite, passate, con n-sided patch, rivestite, tangenti, sbozzate, ruotate e condotte. Questi comandi di modellazione, combinati con l'editing avanzato delle superfici, facilitano la modifica della geometria importata o la costruzione dei dati 3D più complessi.

Efficienti strumenti di sviluppo

VISI Progress può sviluppare sia modelli di superficie che solidi utilizzando un potente algoritmo di sviluppo basato sulla geometria. Il pezzo grezzo sviluppato si basa su un modello di fibra neutra calcolato scegliendo uno dei rapporti di offset standard o utilizzando una formula automatica dell'asse neutro. Lo svolgimento passo-passo consente al progettista di pianificare ogni fase di formatura regolando dinamicamente gli angoli di piegatura. È possibile integrare elementi parametrici, come nervature e perni, che possono essere attivati o disattivati a seconda delle esigenze in fase di formatura. La modifica flessibile consente la rimozione o l'aggiunta di fasi supplementari, offrendo all'utente la massima libertà di sperimentazione.

Ritorno elastico

Quando un pezzo in lamiera è rimosso dallo stampo e le forze di formatura liberate, l'elasticità del materiale provocherà un ritorno elastico nella geometria del pezzo. Lo strumento di calcolo del ritorno elastico utilizza il pezzo nominale di partenza, i dati del materiale e il calcolo del pezzo grezzo per generare una seconda mesh della geometria del prodotto con le correzioni del ritorno elastico. Il progettista può quindi utilizzare lo strumento di compensazione relativa per ottenere un morphing sul set di superfici originali e generare le superfici compensate per produrre un pezzo di lamiera preciso. Ciò porterà grandi vantaggi al mercato degli stampi, riducendo i tempi del processo "dalla progettazione alla produzione" e riducendo i costi di un tipico approccio per tentativi ed errori alla soluzione di questo annoso problema del settore.

Quando si verifica la formabilità del pezzo, una nuova modalità di rappresentazione dell'analisi grafica suddivide i risultati in sei possibili categorie che si verificano durante il processo di formatura:

- Forte tendenza alle grinze - Lieve allungamento in una direzione e compressione nell'altra con ispessimento del materiale. È molto probabile che si formino grinze.

- Tendenza alle grinze - Allungamento in una direzione e compressione nell'altra con leggero ispessimento del materiale. Possono formarsi grinze.

- Bassa deformazione - Allungamento o compressione minimi nelle direzioni maggiore o minore.

- Sicura - Area al di sotto della curva limite di formazione in cui è improbabile che si verifichi un difetto.

- Marginale - Area tra le zone di sicurezza e di difetto in cui il processo di formatura è relativamente sicuro.

- Non riuscita - Area al di sopra della curva limite di formazione in cui è probabile che si verifichi una rottura (assottigliamento localizzato).

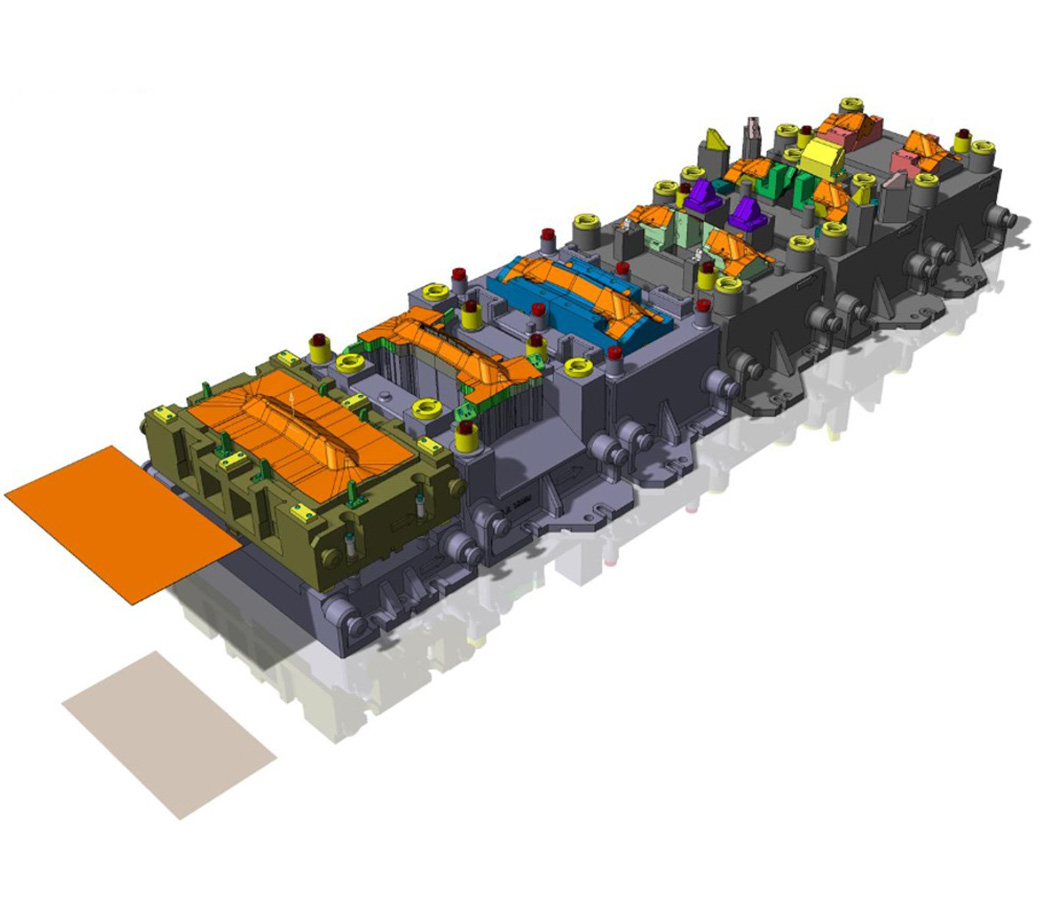

Layout flessibile di strisce

Partendo dal pezzo grezzo sviluppato è possibile elaborare rapidamente un layout 3D delle strisce. L'allineamento automatico dello spezzone, la rotazione e l'ottimizzazione aiutano a pianificare una striscia più efficiente. La progettazione e la disposizione dei punzoni diventano più efficaci con l'impiego del piano automatico delle strisce 2D, comprese le linee di piegatura. Una serie di strumenti automatici e semiautomatici assiste nella creazione di punzoni da taglio che, una volta creati, possono essere spostati dinamicamente in diverse fasi della striscia utilizzando la funzione di trascinamento. Il posizionamento delle fasi di piegatura 3D nella striscia è un processo continuo e la striscia può essere facilmente aggiornata per adattarsi a una riduzione o a un aumento del numero di fasi. In qualsiasi momento è possibile accedere a tutti i parametri della striscia, compresi larghezza e passo, per modificarli radicalmente quando necessario. La striscia 3D può essere simulata in qualsiasi momento per verificare la validità e le caratteristiche del progetto.

Economia dei materiali e calcoli delle forze

L'economia (spreco di materiale) del layout della striscia è calcolata automaticamente confrontando il pezzo grezzo sviluppato con il materiale effettivamente utilizzato in ogni stazione dello strumento. Sono inoltre disponibili forze critiche essenziali per la progettazione ottimale di uno strumento, come la forza di taglio, la forza di flessione e la forza di spellatura, tutte calcolate a partire dai modelli 3D e dalle loro proprietà dei materiali. Queste forze possono essere calcolate a livello globale per l'intero strumento o a livello locale per una stazione specifica.

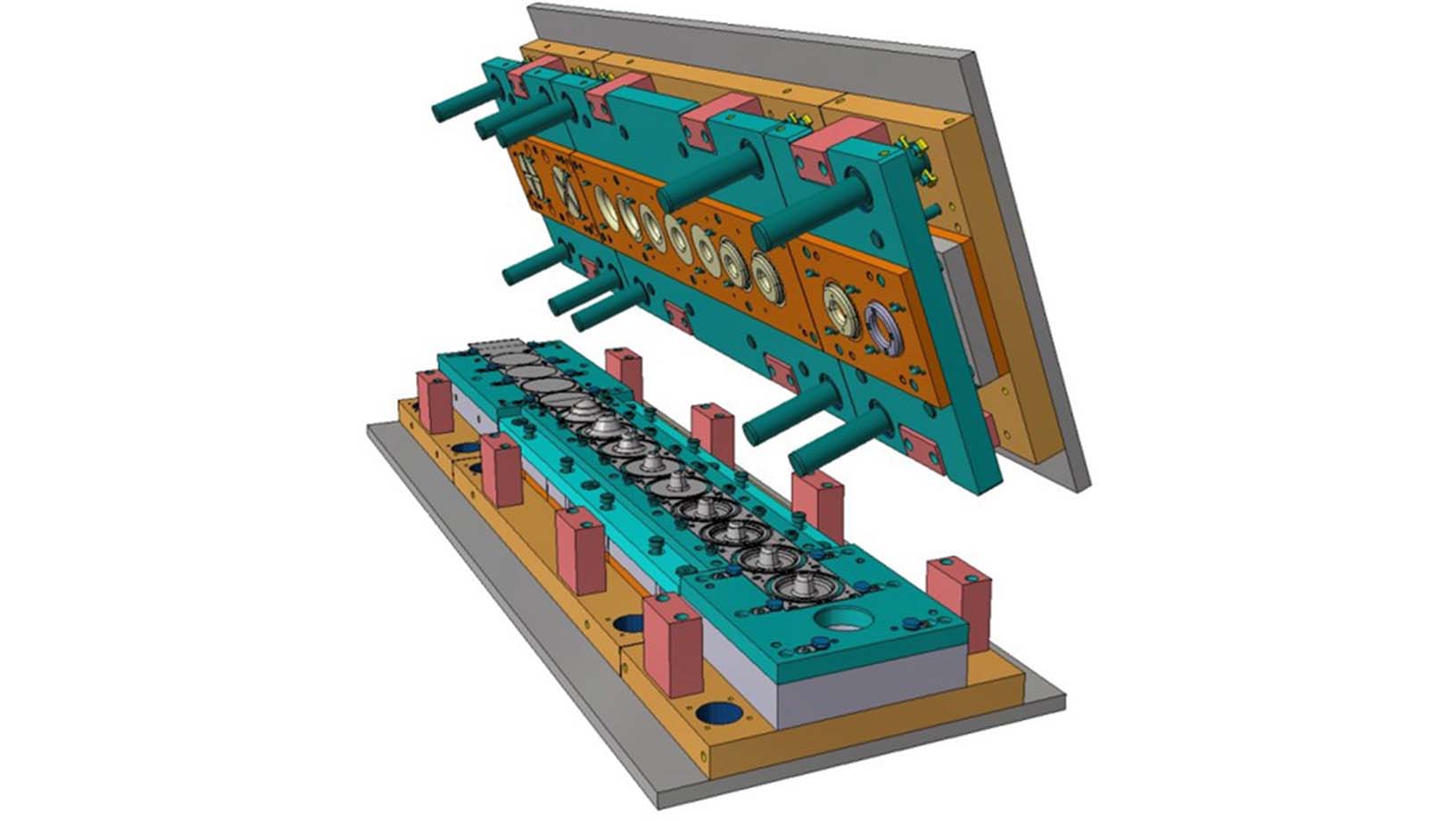

Macchina utensile

La macchina utensile consente al progettista di costruire rapidamente una disposizione solida delle piastre di rinforzo richieste, con le necessarie disposizioni di pilastri e bussole. L'accesso ai parametri di ogni singola piastra garantisce una modifica rapida ed efficiente del layout dell'utensile. La macchina utensile include tutti i dati critici necessari per il corretto funzionamento dell'utensile, tra cui la corsa della pressa, la corsa del nastro, l'altezza del punzone e le informazioni sulla corsa dell'utensile. Ogni macchina può essere memorizzata come modello di utensile o, in alternativa, è possibile scegliere un modello da un elenco di standard di utensili comuni. Il modello può quindi essere applicato per adattarsi a un altro layout di nastro, adattando automaticamente l'utensile alle dimensioni del nuovo nastro. Le informazioni sull'elenco dei pezzi vengono acquisite anche all'interno della macchina utensile per i processi a valle, come la creazione di dettagli 2D e l'ordinazione di scorte.

Librerie di componenti parametrici

VISI Progress supporta le librerie di pezzi standard di tutti i principali fornitori di componenti per stampi progressivi, tra cui Misumi, Futaba, AW Precision, Fibro, Strack, Danly, Rabourdin, Mandelli, Sideco, Intercom, Bordignon, Dadco, Dayton, Din, Kaller, Lamina, Lempco, MDL, Pedrotti Special Spring, Superior, Tipco, Uni e Victoria. La libreria proprietaria di componenti parametrici consente un posizionamento rapido e preciso di ogni componente standard e garantisce la possibilità di apportare modifiche in qualsiasi fase del progetto. Ogni componente è dotato di un elenco completo di parametri modificabili che consentono di apportare le regolazioni essenziali per soddisfare i requisiti di ogni singolo utensile; ciò include la creazione di fori di compensazione per ogni componente. Tutti i componenti sono corredati da attributi di dati di produzione e da un itinerario completo di elenchi di parti.

Gestione delle punzonature non standard

Un approccio completamente automatizzato alla creazione di punzoni non standard per operazioni di rifilatura e formatura consente una progettazione semplice ed efficiente. L'estrusione automatica dei punzoni garantisce la corretta designazione di tutti i giochi in ogni piastra per tutto l'assemblaggio dell'utensile. I parametri di gioco relativi a ciascun tipo di piastra possono essere gestiti efficacemente grazie all'uso di modelli che possono essere applicati a qualsiasi punzone in qualsiasi momento. La creazione basata su parametri di tacchi per punzoni, steli di supporto e supporti per punzoni aiuta a progettare e produrre rapidamente forme di punzoni non standard.

Strumento di dettaglio

È possibile generare un set completo di disegni dettagliati 2D direttamente dall'assemblaggio dello strumento impostato. Questo include viste di sezioni 2D e isometriche completamente modificabili, dimensionamento automatico delle piastre e tabelle di tipo e posizione dei fori. I singoli dettagli possono essere creati da qualsiasi componente dell'assieme e visualizzati come una combinazione di disegni 3D renderizzati e 2D. Qualsiasi componente standard del catalogo avrà una corretta rappresentazione dei dettagli anche all'interno di una vista in sezione. Una modifica del modello solido comporterà la modifica della vista 2D e di tutte le quote associate. Gli elementi della tabella dell'elenco pezzi e i rispettivi riferimenti possono essere aggiunti al disegno utilizzando strumenti di gestione degli assemblaggi dedicati.

Moduli di produzione

Grazie alla natura integrata di VISI, la produzione di lamiere singole può essere completata utilizzando il riconoscimento degli elementi geometrici. Le caratteristiche dei fori e delle aperture vengono selezionate automaticamente e vengono applicati i cicli di foratura e le routine di fresatura 2D corretti. Per le forme più complesse, VISI Machining può essere utilizzato per generare percorsi utensile convenzionali, ad alta velocità e a 5 assi. Le aperture di punzonatura complesse e i corrispondenti punzoni solidi sono facilmente realizzabili con una perfetta integrazione con l'elettroerosione a filo. Mantenere il modello all'interno dello stesso ambiente di prodotto durante l'intero ciclo di progettazione, dalla progettazione alla produzione, garantisce la coerenza dei dati e facilita notevolmente il processo di progettazione.