VISI Progress

Soluciones específicas para el diseño de matrices progresivas y útiles de prensado

Realmente progresiva

VISI Progress es una completa herramienta para el diseño y la fabricación de matrices progresivas y útiles de prensado.

¿Quiere saber más?

Capacidades del producto

Principales características:

- Cálculo de fibra neutra variable

- Análisis de piezas y estudio de plegado

- Desarrollo automático del desarrollo de la pieza

- Desplegado paso a paso

- Diseño de bandas 3D y simulación de cizallamiento

- Cálculos de tensión de flexión y cizallamiento

- Plantillas de útiles definidas por el usuario

- Bibliotecas de componentes paramétricos

- Enlace automático a la fabricación de placas

- Detalles asociativos del útil

- Creación automática de listas de materiales

Amplia gama de interfaces CAD

VISI puede trabajar directamente con archivos Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL y VDA. La amplia gama de traductores garantiza que los usuarios puedan trabajar con datos de casi cualquier proveedor. La capacidad de omitir registros dañados durante el proceso de importación proporciona una plataforma que permite gestionar los datos más incoherentes. Es posible manejar archivos muy grandes con facilidad y las empresas que trabajan con diseños complejos se beneficiarán de la sencillez con la que pueden manejar los datos CAD de sus clientes.

Auténtico modelado híbrido

VISI proporciona una estructura dinámica desde la que es posible trabajar con sólidos, superficies, estructuras alámbricas o una combinación de los tres sin restricciones. El modelado sólido se ha convertido en un pilar fundamental del diseño, pero a menudo se limita a la geometría prismática o básica. Los comandos de modelado de sólidos incluyen tecnología booleana como unir, restar, extruir, girar, barrido, cavidad, intersección y hueco.

Sin embargo, la tecnología de modelado de superficies proporciona un conjunto diferente de instrumentos y técnicas para crear geometrías más orgánicas y libres. Las funciones de modelado de superficies incluyen superficies regladas, recubiertas, generatrices, barridas, con parches de n lados, drapeadas, tangentes, conicas, revolucionadas y superficies de tuberías. Estos comandos de modelado combinados con la edición avanzada de superficies facilitan la recuperación de la geometría importada o la construcción de los datos 3D más complejos.

Potentes herramientas de desarrollo/desplegado

VISI Progress puede desarrollar modelos de superficie y sólidos usando un potente algoritmo de despliegue basado en la geometría. La preforma desarrollada se basa en un modelo de fibra neutra calculado seleccionando una de las relaciones de desviación estándar o utilizando una fórmula automática de eje neutro. El despliegue paso a paso permite al diseñador planificar todas las etapas de conformado mediante el ajuste dinámico de los ángulos de plegado. Se pueden incorporar características paramétricas como costillas y punzones que se pueden activar o desactivar según sea necesario en la etapa de conformado. La edición flexible permite la eliminación o adición de etapas adicionales, lo que ofrece al usuario total libertad para desarrollar la experimentación.

Springback (recuperacion elastica)

Cuando se retira una pieza de chapa metálica de la matriz y se liberan las fuerzas de conformado, la elasticidad del material hace que la geometría de la pieza experimente un springback. La herramienta de predicción de springback usa la pieza nominal inicial, los datos del material y el cálculo de la preforma para generar una segunda malla de la geometría del producto, incluidos los ajustes de springback. A continuación, el diseñador puede usar la herramienta de compensación relativa para lograr un 'morphing' en la superficie original fijada y generar las superficies compensadas para producir una pieza de chapa metálica precisa. Esto proporcionará grandes beneficios a la industria de los troqueles al reducir el tiempo del proceso de «diseño a fabricación» y el coste del típico planteamiento de ensayo y error para resolver este problema histórico del sector.

Al validar la formabilidad de la pieza, un nuevo modo de representación gráfica del análisis subdividirá los resultados en las seis posibles zonas que se producen durante el proceso de conformado:

- Marcada tendencia a arrugarse: ligero estiramiento en una dirección y compresión en la otra con espesamiento del material. Es muy probable que aparezcan arrugas.

- Tendencia a arrugarse: estiramiento en una dirección y compresión en la otra con un material ligero. Espesamiento. Pueden aparecer arrugas.

- Baja deformación: estiramiento o compresión mínimos en las direcciones mayores o menores.

- Seguridad: zona por debajo de la curva límite de formación en la que no es probable que se produzca un fallo.

- Marginal: área entre las zonas seguras y de fallo donde el proceso de conformado es marginalmente seguro.

- Fallo: zona por encima de la curva límite de formación en la que es probable que se produzca una división (adelgazamiento localizado).

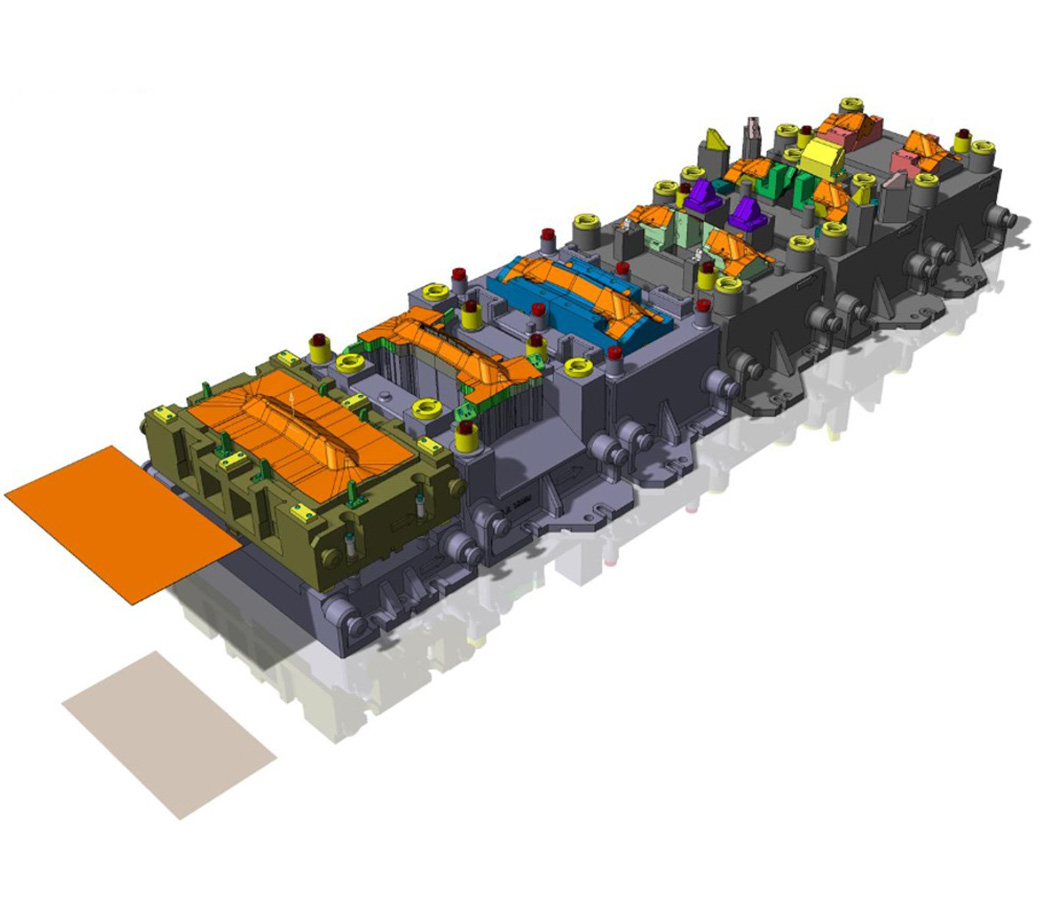

Disposición flexible de la banda

A partir de la pieza desarrollada, se puede formular rápidamente un diseño de banda 3D. La alineación, rotación y optimización automáticas de la preforma ayudan a planificar una banda más eficiente. El diseño y la disposición del punzón se vuelven más eficaces con el uso del plan de bandas 2D automático, incluidas las líneas de plegado. Diversos instrumentos automáticos y semiautomáticos ayudan a crear troqueles de corte que, una vez creados, se pueden mover dinámicamente a diferentes etapas de la banda con solo arrastrarlos. La colocación de las etapas de plegado 3D en la banda es un proceso fluido y la banda se puede actualizar fácilmente para adaptarse a la reducción o el aumento del número de etapas. En cualquier momento se puede acceder a todos los parámetros de la banda, incluidos el ancho y el paso de la banda, para realizar modificaciones esenciales cuando sea necesario. La banda 3D se puede simular en cualquier momento para comprobar la validez y el rendimiento del diseño.

Cálculos de ahorro de material y fuerza

La economía (desperdicio de material) del diseño de la banda se calcula automáticamente al comparar la preforma desarrollada con el material real utilizado en cada estación del troquel. También se proporcionan fuerzas críticas esenciales para contribuir al correcto diseño del troquel, entre las que se incluyen la fuerza de cizalla, la fuerza de flexión y los cálculos de la fuerza de extracción, todos ellos calculados a partir de los modelos 3D y las propiedades de sus materiales. Estas fuerzas se pueden calcular globalmente para todo el troquel o localmente para una estación específica.

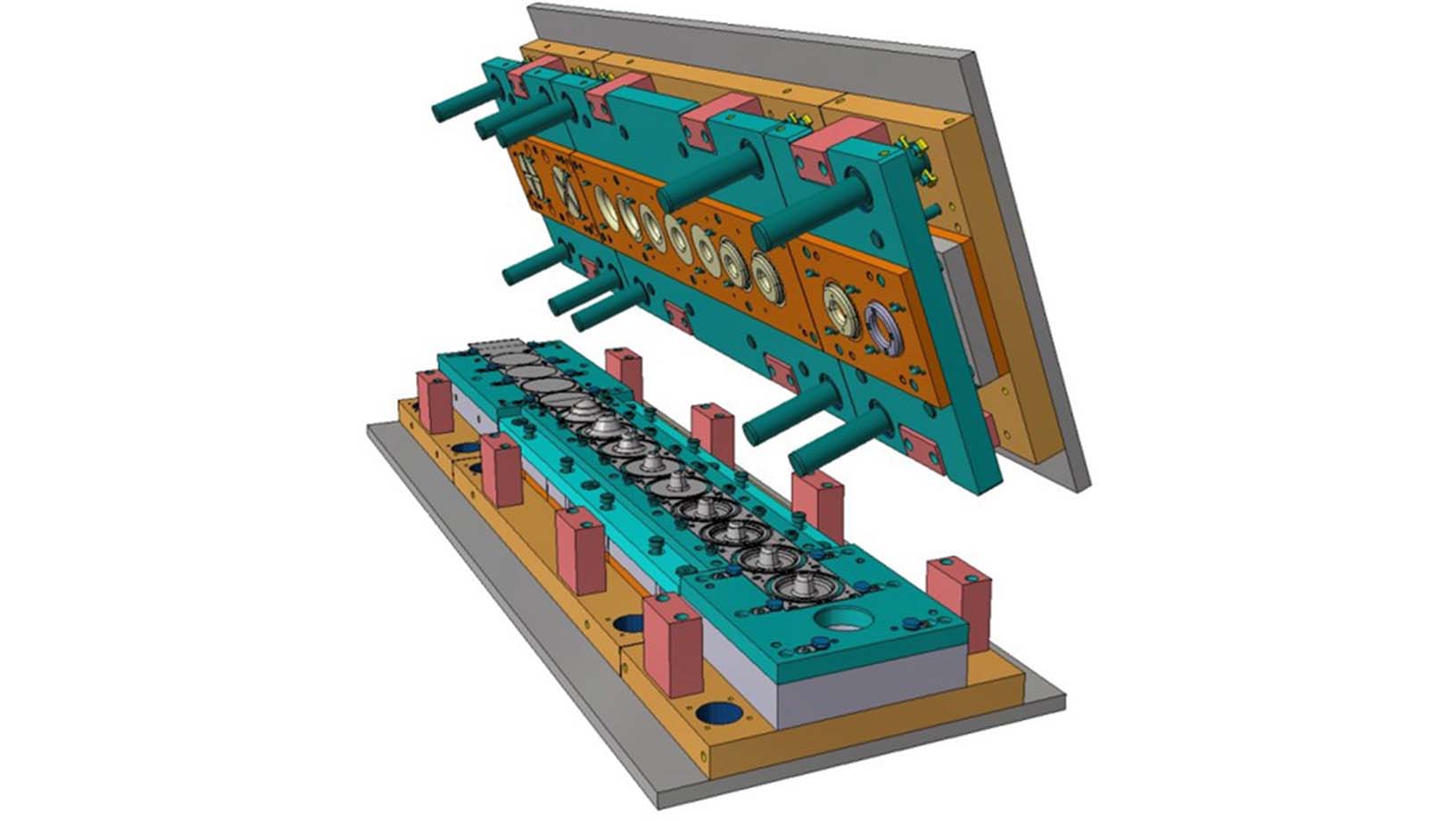

Ensamble del útil

El ensamble del útil permite al diseñador construir rápidamente una disposición sólida de las placas de refuerzo necesarias, así como de los pilares y casquillos. El acceso a los parámetros de cada placa individual garantiza una modificación rápida y eficiente del diseño del útil. El conjunto del útil suele incluir todos los datos críticos necesarios para el correcto funcionamiento del útil de prensado, incluida la carrera de la prensa, la carrera de la banda, la altura del troquel y la información de la carrera del útil. Todos los ensambles se pueden guardar como plantilla del útil, o bien elegir una plantilla de una lista de normas de útiles comunes. A continuación, se puede aplicar la plantilla para adaptarla al diseño de otra banda, adaptando automáticamente el útil a las dimensiones de la nueva banda. La información de la lista de piezas también se captura dentro del ensamble del útil para procesos posteriores, como el detallado 2D y el pedido de existencias.

Bibliotecas de componentes paramétricos

VISI Progress es compatible con las bibliotecas de piezas estándar de todos los principales proveedores de componentes de instrumentos para matrices progresivas, incluidos Misumi, Futaba, AW Precision, Fibro, Strack, Danly, Rabourdin, Mandelli, Sideco, Intercom, Bordignon, Dadco, Dayton, Din, Kaller, Lamina, Lempco, MDL, Pedrotti Special Spring, Superior, Tipco, Uni y Victoria. La biblioteca patentada de componentes paramétricos permite una colocación rápida y precisa de cada componente estándar y garantiza que se puedan realizar modificaciones durante todas las fases del proyecto. Cada componente tiene una lista completa de parámetros editables que permiten la realización de ajustes esenciales para adaptarse a los requisitos individuales de cada útil; lo que incluye la creación de agujeros de separación para cada componente. Todos los componentes vienen con atributos de datos de fabricación y un itinerario completo de la lista de piezas.

Gestión de troqueles no normalizados

El enfoque totalmente automático de la creación de troqueles no normalizados para operaciones de recorte y conformado hace que su diseño sea sencillo y eficiente. La extrusión automática de los punzones del troquel garantiza que todos los espacios libres se designen correctamente en cada placa a lo largo del conjunto del útil. Los parámetros de espacio libre relacionados con cada tipo de placa se pueden gestionar eficazmente mediante el uso de plantillas que se pueden aplicar a cualquier troquel y en cualquier momento. La creación basada en los parámetros de los talones de los punzones, los vástagos de soporte y los portapunzones agiliza el diseño y fabricación de troqueles de forma atípica.

Detalles del útil

Se puede generar un conjunto completo de planos detallados en 2D directamente desde el ensamble de útiles sólidos. Esto incluye vistas en 2D e isométricas totalmente editables, dimensionamiento automático de placas y tablas de tipos y posicionamiento de los agujeros. A partir de cualquier componente del ensamble se pueden crear detalles individuales que se muestran en pantalla como una mezcla de planos 3D y 2D. Todos los componentes del catálogo estándar tendrán también la representación detallada correcta en una vista de sección. Un cambio en el modelo sólido dará como resultado una modificación de la vista 2D junto con cualquier acotación completamente asociativa. Los elementos de la tabla de la lista de piezas y sus respectivas referencias aumentadas se pueden añadir al plano utilizando instrumentos de gestión de ensambles específicos.

Módulos de fabricación

Debido a la naturaleza integrada de VISI, la fabricación de placas individuales se puede completar mediante el reconocimiento de características. Las características de los agujeros perforados y las cajeras se seleccionan automáticamente con los ciclos de perforación correctos y las rutinas de fresado 2D aplicadas. Cuando se trabaja con formas más complejas, VISI Mecanizado se puede utilizar para generar trayectorias convencionales, de alta velocidad y de cinco ejes. Las cavidades de troquel complejas y los correspondientes punzones sólidos se fabrican fácilmente con una integración perfecta en el EDM. Mantener el modelo dentro del mismo entorno de producto a lo largo de todo el ciclo de diseño, desde el diseño hasta la fabricación, garantizará la coherencia de los datos y un proceso de diseño muy fluido.