Design des VISI-Werkzeugs

Spezielle Lösungen für die Konstruktion von Folgeverbund- und Presswerkzeugen.

Wahrhaft progressiv

VISI Progress ist ein komplettes Werkzeug für die Konstruktion und Herstellung von Folgeverbund- und Presswerkzeugen.

Möchten Sie hierzu weitere Informationen erhalten?

Produktfunktionen

Funktionen im Überblick:

- Variable Berechnung der neutralen Faser

- Bauteil- und Biegeanalyse

- Automatische Rohteilentwicklung

- Schrittweise Abwicklung

- 3D-Streifenlayout und Schersimulation

- Berechung von Biege- und Scherspannung

- Benutzerdefinierte Werkzeugvorlagen

- Parametrische Komponentenbibliotheken

- Automatische Verknüpfung zur Plattenherstellung

- Assoziative Werkzeug-Detaillierung

- Automatische Stücklistenerstellung (BOM)

Umfangreiches Angebot an CAD-Schnittstellen

VISI kann direkt mit Dateien der Formate Parasolid, IGES, CATIA, Creo, UG-NX,STEP, SolidWorks, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL sowie VDA arbeiten. Die Vielzahl an unterschiedlichen CAD-Schnittstellen gewährleistet, dass Anwender mit Daten nahezu aller Anbieter arbeiten können. Dank der Möglichkeit, beschädigte Datensätze beim Importieren zu überspringen, steht eine Plattform zur Verfügung, mit deren Hilfe sich selbst besonders inkonsistente Daten verwalten lassen. Auch besonders große Dateien, komplexe Designs und CAD-Daten vom Kunden lassen sich komfortabel handhaben und bearbeiten.

Echte Hybridmodellierung

VISI bietet eine dynamische Struktur, von der aus man ohne Einschränkungen entweder mit Volumenkörper-, Oberflächen-, Drahtmodellen oder einer Kombination aus allen drei arbeiten kann. Die Volumenmodellierung ist zu einem grundlegenden Eckpfeiler des Designs geworden, beschränkt sich jedoch oft auf prismatische oder grundlegende Geometrie. Zu den Befehlen für die Volumenmodellierung gehören boolesche Techniken wie Vereinigen, Subtrahieren, Extrudieren, Drehen, Sweep, Hohlraum, Überschneiden und Aushöhlen.

Die Oberflächentechnologie bietet jedoch einen anderen Satz an Instrumenten und Techniken, um organischere Freiformgeometrien zu erstellen. Zu den Oberflächenmodellierungsfunktionen gehören Regelfläche, geloftete Fläche, Drive-Fläche, Sweep-Fläche, n-seitige Patch-Fläche, Drape-Fläche, Tangentfläche, Draft-Fläche, gedrehte Fläche und Rohrfläche. Diese Modellierungsbefehle in Kombination mit einer erweiterten Oberflächenbearbeitung erleichtern die Reparatur importierter Geometrien oder die Konstruktion komplexester 3D-Daten.

Leistungsstarke Werkzeuge zum Abwickeln

VISI Progress ermöglicht eine leistungsfähige, geometriebasierte und automatische Abwicklung sowohl für Flächen- als auch für Volumenmodelle. Der entwickelte Rohling basiert auf einem Modell der neutralen Faser, das durch die Auswahl eines der Standard-Abweichungen oder mithilfe einer automatischen Formel für die neutrale Achse berechnet wird. Die schrittweise Abwicklung ermöglicht es dem Konstrukteur, jede Umformphase durch dynamische Anpassung der Biegewinkel zu planen. Parametrische Merkmale wie Rippen und Anlötteile können integriert und je nach Bedarf in der jeweiligen Umformphase aktiviert oder deaktiviert werden. Die flexible Bearbeitung ermöglicht das Entfernen oder Hinzufügen zusätzlicher Phasen und bietet dem Benutzer unbegrenzte Freiheit zum Experimentieren mit der Abwicklung.

Rückfederung

Wenn ein Blechteil aus der Matrize genommen wird und die Umformkräfte freigesetzt werden, führt die Materialelastizität zu einer Rückfederung der Bauteilgeometrie. Das Werkzeug zur Rückfederungsprognose verwendet das anfängliche Soll-Bauteil, die Materialdaten und die Rohteilkalkulation, um ein zweites Netz der Produktgeometrie einschließlich Rückfederungsanpassungen zu erzeugen. Der Konstrukteur kann dann das relative Kompensationstool verwenden, um ein Morphing auf dem ursprünglichen Oberflächensatz zu erzielen. So können die kompensierten Oberflächen erzeugt werden, um ein korrektes Blechbauteil zu produzieren. Dies wird dem Formwerkzeugmarkt erhebliche Vorteile bringen, indem die Zeit vom „Entwurf bis zur Fertigung“ verkürzt und die Kosten eines typischen Trial-and-Error-Ansatzes zur Lösung dieses seit Langem bestehenden Branchenproblems reduziert werden.

Bei der Validierung der Formbarkeit eines Bauteils unterteilt ein neuer grafischer Analyse-Darstellungsmodus die Ergebnisse in sechs mögliche Zonen, die während des Umformprozesses auftreten:

- Starke Neigung zur Faltenentstehung – Leichte Dehnung in eine Richtung und Kompression in die andere Richtung mit Materialverdickung. Faltenbildung ist sehr wahrscheinlich.

- Neigung zur Faltenbildung – Dehnung in eine Richtung und Kompression in die andere Richtung mit leichter Materialverdickung. Faltenbildung ist möglich.

- Geringe Spannung – Minimale Dehnung oder Kompression in die Haupt- oder Nebenrichtung.

- Sicher – Bereich unterhalb der Grenzformänderungskurve, in dem ein Versagen unwahrscheinlich ist.

- Grenzbereich – Bereich zwischen der sicheren und der Fehlerzone, in dem der Umformprozess grenzwertig sicher ist.

- Fehler – Bereich oberhalb der Grenzformänderungskurve, in dem eine Rissbildung wahrscheinlich ist (lokale Ausdünnung).

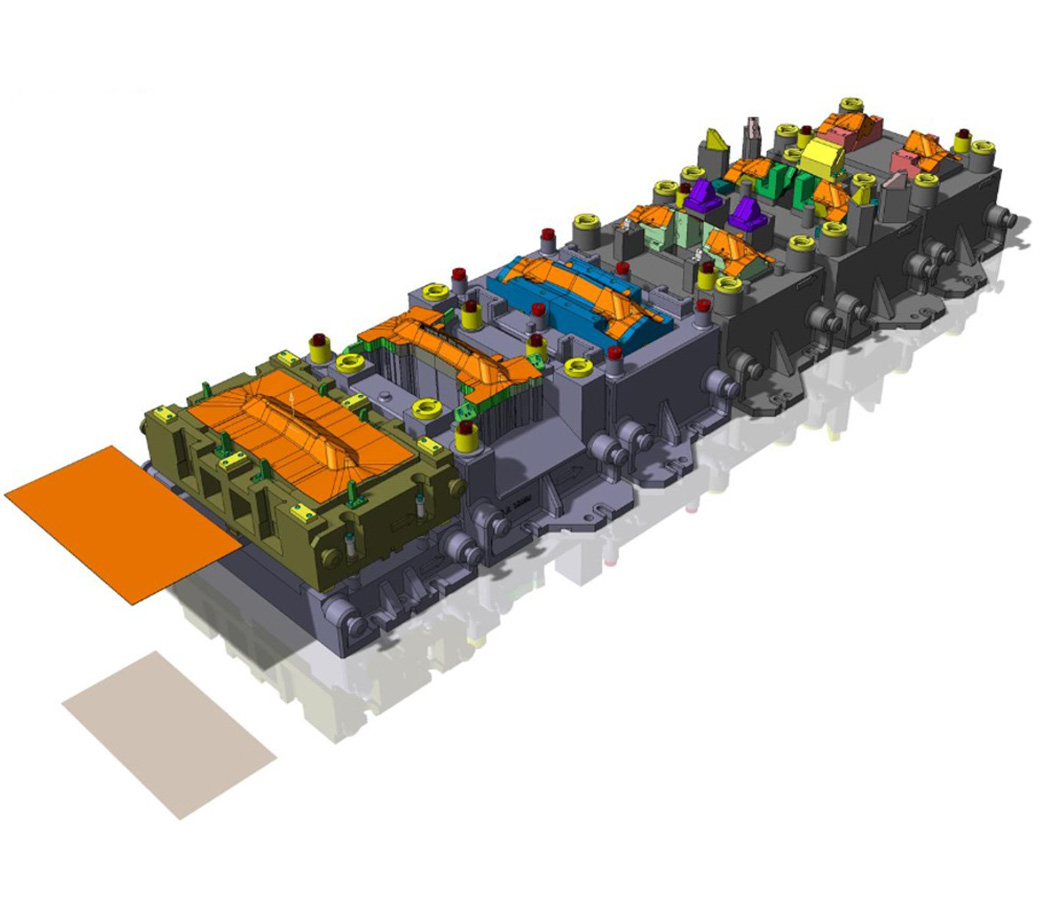

Flexibles Streifenlayout

Auf der Grundlage des entwickelten Bauteilrohlings kann schnell ein 3D-Streifenlayout erzeugt werden. Automatische Rohlingausrichtung, -rotation und -optimierung sorgen für eine effizientere Streifenplanung. Stempelkonstruktion und -layout werden durch die Verwendung des automatischen 2D-Streifenplans, einschließlich Faltlinien, effektiver. Verschiedene automatische und halbautomatische Werkzeuge unterstützen bei der Erstellung von Scherstempeln, die nach der Erstellung per Drag & Drop dynamisch in verschiedene Stufen im Streifen verschoben werden können. Das Platzieren von 3D-Faltungsstufen im Streifen ist ein nahtloser Prozess. Der Streifen kann problemlos aktualisiert werden, um eine Reduzierung oder Erhöhung der Stufenanzahl zu berücksichtigen. Es ist jederzeit möglich, auf alle Streifenparameter, einschließlich Streifenbreite und -neigung, zuzugreifen, um bei Bedarf wesentliche Änderungen vorzunehmen. Der 3D-Streifen kann jederzeit simuliert werden, um die Gültigkeit und Leistung der Konstruktion zu überprüfen.

Materialwirtschaft und Kraftberechnungen

Die Wirtschaftlichkeit (Materialverschwendung) des Streifenlayouts wird automatisch berechnet, wenn das entwickelte Rohteil mit dem tatsächlich verwendeten Material an jeder Station im Werkzeug verglichen wird. Kritische Kräfte, die für eine erfolgreiche Werkzeugkonstruktion unerlässlich sind, werden ebenfalls bereitgestellt. Dazu gehören Scherkraft-, Biegekraft- und Abstreifkraftberechnungen, die alle aus den 3D-Modellen und ihren Materialeigenschaften berechnet werden. Diese Kräfte können global für das gesamte Werkzeug oder lokal für eine bestimmte Station berechnet werden.

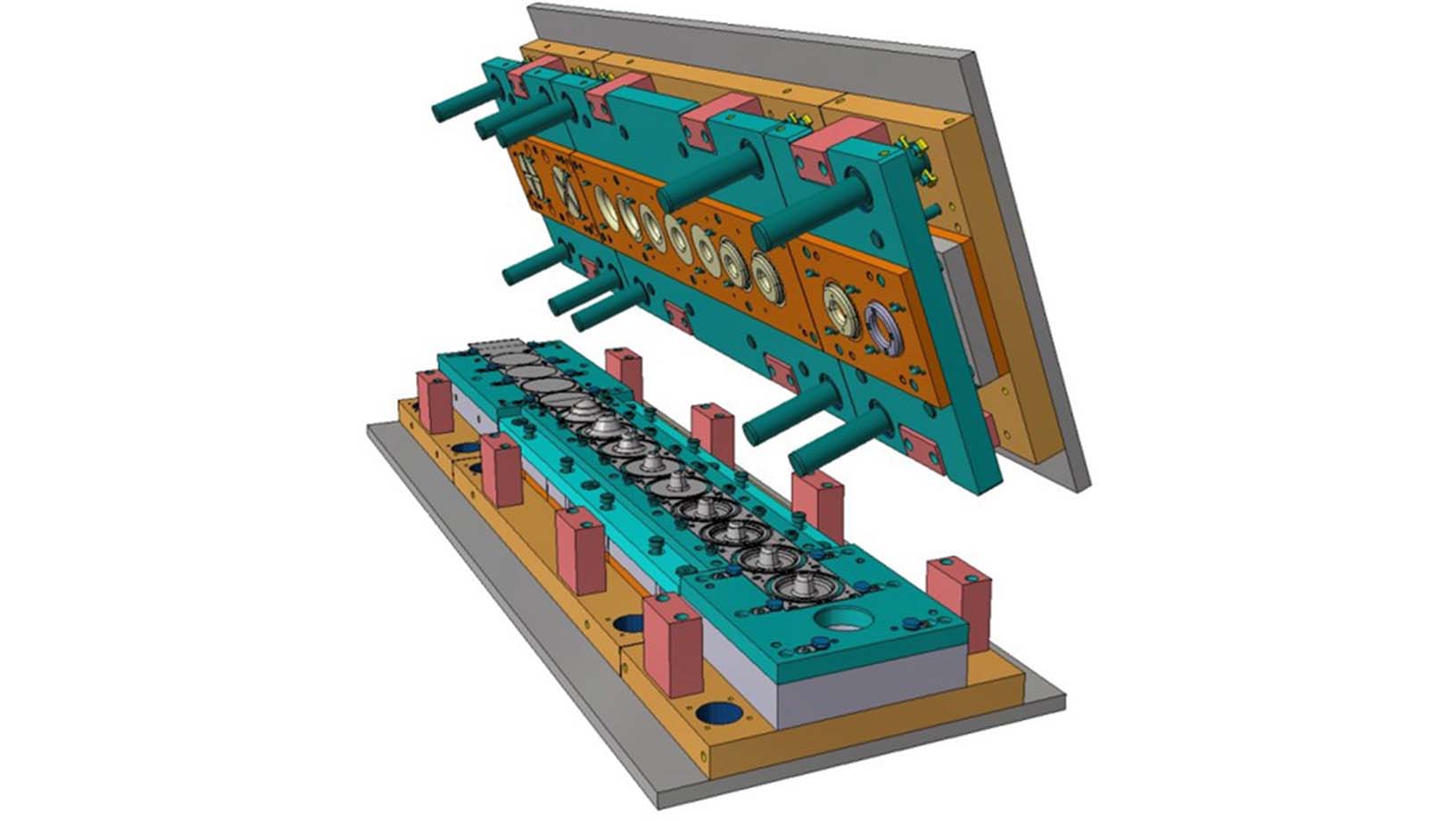

Werkzeugbaugruppe

Die Werkzeugbaugruppenoption ermöglicht es dem Konstrukteur, schnell ein auf einem Volumenmodell basierendes Layout der erforderlichen Aufspannplatten zusammen mit den erforderlichen Anordnungen von Pfeilern und Buchsen zu erstellen. Der Zugriff auf die Parameter jeder einzelnen Platte gewährleistet eine schnelle und effiziente Änderung des Werkzeuglayouts. In aller Regel beinhaltet die Werkzeugbaugruppe alle für den richtigen Einsatz des Presswerkzeugs erforderlichen Kriterien, einschließlich Pressenhub, Streifenhub, Stempelhöhe sowie Informationen zum Werkzeughub. Jede Baugruppe lässt sich als Werkzeugvorlage abspeichern. Alternativ sind Vorlagen aus einer Liste gängiger Standardwerkzeuge auswählbar. Die Vorlage kann dann auf ein anderes Streifenlayout angewendet werden, wobei das Werkzeug automatisch an die Abmessungen des neuen Streifens angepasst wird. Stücklisteninformationen werden auch innerhalb der Werkzeugbaugruppe für nachgelagerte Prozesse wie 2D-Detaillierung und Lagerbestellung erfasst.

Parametrische Komponentenbibliotheken

VISI Progress unterstützt Standardteilebibliotheken aller führenden Anbieter von Komponenten für Folgeverbundwerkzeuge, einschließlich Misumi, Futaba, AW Precision, Fibro, Strack, Danly, Rabourdin, Mandelli, Sideco, Intercom, Bordignon, Dadco, Dayton, Din, Kaller, Lamina, Lempco, MDL, Pedrotti Special Spring, Superior, Tipco, Uni und Victoria. Die proprietäre parametrische Komponentenbibliothek ermöglicht eine schnelle und genaue Platzierung jeder Standardkomponente und stellt sicher, dass Änderungen in jeder Phase des Projekts vorgenommen werden können. Jede Komponente verfügt über eine vollständige Liste editierbarer Parameter, die wesentliche Anpassungen an die individuellen Werkzeuganforderungen ermöglichen. Dazu gehört auch die Erstellung von Durchgangsbohrungen für jede Komponente. Alle Komponenten werden mit Fertigungsdatenattributen und einem vollständigen Stücklistenverlauf geliefert.

Management abweichender Stanzstempel

Ein voll automatisierter Ansatz zur Erstellung von abweichenden Stanzstempeln für Trimm- und Umformvorgänge ermöglicht ein einfaches und effizientes Design. Die automatische Stempelextrusion stellt sicher, dass alle Abstände in jedem Blech in der gesamten Werkzeugbaugruppe korrekt angegeben sind. Abstandparameter für jeden Blechtyp können mithilfe von Schablonen, die jederzeit auf jeden Stanzstempel angewendet werden können, effektiv verwaltet werden. Die parameterbasierte Erstellung von Stempelabsätzen, Stützschäften und Stempelhaltern unterstützt die schnelle Konstruktion und Herstellung von abweichenden Stempelformen.

Werkzeug-Detaillierung

Ein vollständiger Satz von 2D-Detailzeichnungen kann direkt aus der Volumenkörper-Werkzeuganordnung erstellt werden. Dazu gehören vollständig editierbare 2D- und isometrische Querschnittansichten, automatische Blechbemaßung sowie Lochtyp- und Positionstabellen. Einzelne Details können aus jeder Komponente in der Baugruppe erstellt und als Mischung aus 3D-gerenderten und 2D-Zeichnungen dargestellt werden. Jede Komponente aus der Bibliothek wird außerdem in einer detaillierten Schnittdarstellung korrekt dargestellt. Eine Änderung des Volumenkörpermodells führt zu einer Änderung der 2D-Ansicht sowie zu vollständig assoziativen Abmessungen. Stücklisten-Artikel und ihre jeweiligen Referenzballons können der Zeichnung mithilfe spezieller Baugruppen-Verwaltungswerkzeuge hinzugefügt werden.

Fertigungsmodule

Aufgrund des integrierten Charakters von VISI kann die Fertigung einzelner Bleche mithilfe der Feature-Erkennung abgeschlossen werden. Gebohrte Lochfeatures und Öffnungen werden automatisch mit den richtigen Bohrzyklen ausgewählt und 2D-Fräsroutinen angewendet. Für komplexere Formen können mit VISI Machining sowohl konventionelle als auch Hochgeschwindigkeits- und 5-Achsen-Werkzeugwege erzeugt werden. Komplexe Stanzöffnungen und die dazugehörigen Volumenkörper-Stempel lassen sich problemlos mit nahtloser Integration in das Drahterodierverfahren herstellen. Das Belassen des Modells in derselben Produktionsumgebung für den gesamten Designzyklus, vom Entwurf bis zur Herstellung, gewährleistet Datenkonsistenz und einen reibungsloseren Konstruktionsprozess.