VISI Machining 3D

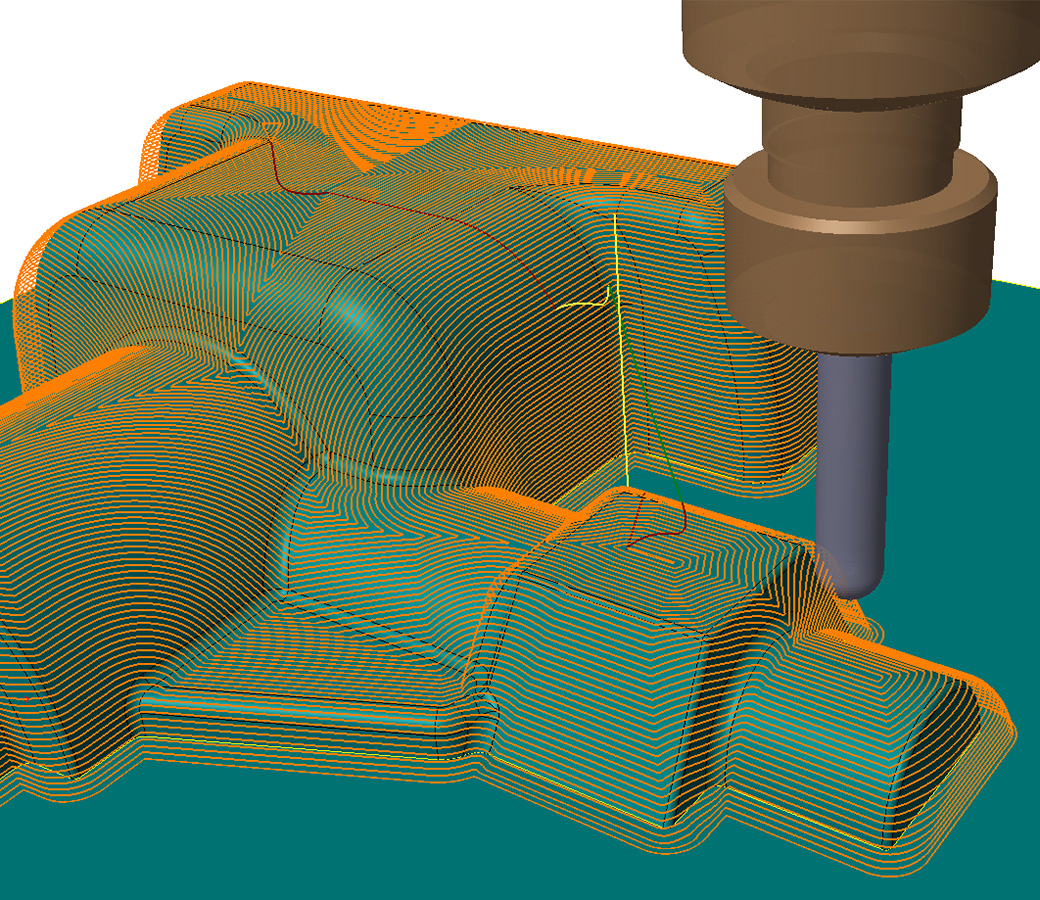

Parcours 3D intelligents avec des routines de fraisage à grande vitesse

Fraisage fiable et efficace

Usinez les pièces 3D les plus complexes avec des parcours intelligents, fluides et optimisés.

Vous voulez en savoir plus ?

Capacités produit

Vue d'ensemble des fonctionnalités :

- Interfaces CAO supplémentaires

- Une bibliothèque d'outils complète

- Technologie d’ébauche adaptative

- Ébauche du reste de l’opération

- Stratégies de finition combinées

- Fraisage d’angles raides/peu profonds

- Protection complète de l’outil et du porte-gouge

- Mouvements de parcours optimisés à grande vitesse

- Simulation cinématique complète

- Postprocesseurs personnalisables

- Code CN fiable et efficace

- Prise en charge du processeur multi-threading.

Vaste gamme d’interfaces CAO et modélisation puissante

VISI peut travailler directement avec les fichiers Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL et VDA. La gamme étendue d’interfaces permet d’utiliser les données de presque tous les éditeurs. Les entreprises travaillant avec des conceptions complexes peuvent exploiter sans difficulté les données CAO de leurs clients. VISI peut traiter directement des données filaires, solides, de surface et de maillage ou une combinaison de ces quatre types et fournit à l’utilisateur des outils pour travailler avec n’importe quelles données CAO ou pour remodeler rapidement des pièces prêtes à l’usinage, en exploitant toute la puissance de la modélisation hybride réelle de surfaces et de solides.Bibliothèque d’instruments complète avec porte-outils, paramètres de coupe et outils de rechange

L’utilisateur peut définir des bibliothèques dans lesquelles sélectionner des catalogues d’outils, de porte-outils, d’extensions, d’adaptateurs, de vitesses de stockage, d’avances, de profondeurs de coupe optimales, de valeurs de passes et de décalages d’outils, ainsi que des longueurs d’outils et de jauges. Pour les cycles d’usinage plus longs, VISI gardera une trace de la quantité d’usinage terminée. Lorsque la durée de vie spécifiée de l’outil est atteinte, le système appelle automatiquement un outil de rechange, ce qui minimise le risque d’endommagement de la pièce usinée par des outils usés ou cassés.

Outils coniques pris en charge sur tous les cycles

Lorsque les modèles n’ont pas de dépouille, il est possible d’utiliser des outils coniques pour usiner la dépouille directement sur le modèle. L’outillage droit nécessitera la modification du modèle pour ajouter l’angle de dépouille correct avant de pouvoir commencer l’usinage. L’ajout de dépouille à une géométrie importée peut souvent être une tâche très difficile et chronophage.

Détection de collisions du porte-outils

La vérification de l’outil et du porte-outils par rapport au modèle permet d’avertir d’une collision potentielle, ainsi que de fournir des informations pertinentes sur la longueur d’outil requise pour terminer le travail. En limitant l’enveloppe de coupe en Z de l’outil, il est possible d’utiliser plusieurs outils pour usiner une cavité, en tirant parti de la rigidité d’instruments plus courts pour enlever la majeure partie de la matière.

Interface intuitive

Une arborescence simple facilite la navigation dans les opérations d’usinage. Les paramètres d’usinage pour la profondeur de coupe, le pas, l’angle de rampe, etc., sont saisis à l’aide d’une interface hautement graphique. Les valeurs les plus couramment utilisées peuvent être enregistrées comme paramètres par défaut. Cela permet à l’opérateur d’utiliser une méthode d’usinage constante, conforme aux normes de l’entreprise. L’aide contextuelle en ligne guide le programmeur à travers les options d’usinage disponibles.

Parcours d’ébauche multiples

En combinaison avec des méthodes d’entrée intelligentes en rampe, hélicoïdales et planes, les fonctionnalités d’ébauche Z constante, d’ébauche adaptative, d’ébauche de noyau et d’ébauche résiduelle offrent à l’opérateur la liberté de produire un code CN efficace adapté à n’importe quel composant. En liaison avec des rayons de coin adaptés et des transitions fluides entre les passes, l’outil maintient la vitesse d’avance maximale sur la machine-outil et empêche la fraise de s’arrêter dans les coins. Pour les opérations d’ébauche suivantes, VISI se souviendra de l’endroit où il reste du brut sur le composant et usinera uniquement dans ces zones. L’usinage hors matière sera réduit au maximum et les mouvements rapides inutiles seront éliminés, tandis que la fraise évitera de creuser dans les zones où il y a un excès de matériau, ce qui pourrait entraîner la rupture de l’outil. Lorsque la billette de départ est préusinée, ou peut-être un moulage, VISI reconnaît et usine uniquement les zones où il y a de la matière, avec des mouvements ajustés qui limitent au maximum les temps de cycle.

Dégagement adaptatif

Les parcours de dégagement adaptatif permettent à l’outil d’ébaucher la pièce d’une manière unique en procédant du bas vers le haut. Le principe de cette méthode consiste à usiner de grands pas en utilisant toute la longueur de la dent de l’outil avec un petit intervalle, puis à usiner les niveaux intermédiaires vers le haut de la pièce. Le processus est répété en continu jusqu’à ce que le composant soit entièrement usiné. L’outil reste sur la pièce autant que possible et le parcours devient automatiquement trochoïdal lorsque la forme de la pièce l’exige. Ce parcours garantit l’absence de coupes sur toute la largeur et une charge constante de l’outil. L’usure de l’outil est répartie uniformément sur les surfaces de coupe et le centre de force se trouve à mi-chemin de l’outil, ce qui réduit la déflexion et le risque de vibrations. Avec l’ébauche adaptative, le cycle ajuste automatiquement le parcours-outil pour un usinage efficace et sûr, améliorant les conditions de coupe et permettant de maintenir des vitesses d’usinage élevées. Il en résulte un gain de temps de coupe pouvant atteindre 40 %.

Usinage ISO

L’usinage ISO est basé sur une ou plusieurs surfaces et traite la surface directement au lieu de créer un maillage triangulé. Cette stratégie est idéale pour usiner des groupes de surfaces qui forment des rayons comme point de contact entre les machines-outils jusqu’au bord complet de la géométrie. Cette stratégie flexible est également très utile pour traiter de petites zones sans usinage du composant entier. Tous les parcours-outils sont entièrement protégés contre les surfaces voisines avec plusieurs options de détection de collision.

Usinage de surfaces planes

VISI détecte automatiquement les zones planes de la pièce et les usine avec un outil à fond plat. L’utilisation d’un outil plat réduit considérablement le temps d’usinage et améliore nettement la finition de ces zones.

Finition 3D par pas

Le parcours à pas 3D fournit une finition de surface constante quelle que soit la forme du composant. L’adaptation du parcours sur la surface du composant permet d’achever la tâche avec un seul parcours. L’outil est maintenu sur la surface, les mouvements de retrait sont réduits et les trajectoires d’outil en double éliminées. Comme le pas du parcours-outil est adapté en douceur à la forme de la pièce, les à-coups de l’outil sont limités et la machine-outil peut usiner avec une vitesse d’avance optimale.

Vrai usinage de finition radiale / spirale

Les deux parcours constituent une stratégie de finition idéale pour les composants circulaires, car ils sont basés sur une limite circulaire intérieure et extérieure. Le parcours-outil en spirale n’a qu’un point de départ et un point d’arrivée. L’outil reste ainsi sur le composant, ce qui élimine les mouvements redondants et les changements de direction brusques. Ce parcours permet à la machine-outil d'usiner à des vitesses élevées, car il élimine l’accélération et la décélération causées par des changements de direction soudains. Le parcours-outil radial permet d’utiliser des paramètres d’usinage vers le haut uniquement, vers le bas uniquement ou en zigzag, en offrant un contrôle total de la stratégie.

Finition plane parallèle

Les parcours unidirectionnels et en zigzag peuvent être définis à tout angle. Il est possible de paramétrer des limites angulaires pour les zones abruptes et peu profondes. Cela évite d’établir des limites géométriques complexes. L’usinage transversal optimisé peut être appliqué à des zones abruptes sur un même parcours-outil. Cette méthode crée automatiquement des parcours supplémentaires à 90 degrés par rapport aux parcours d’origine et usine les zones uniquement là où cela est nécessaire pour réaliser une finition de surface constante sur l’ensemble du composant. Le mode d’ébauche du parcours Plan parallèle peut être utilisé pour ébaucher et finir la pièce en une seule opération. Des pas optimisés et extensions tangentielles aux passes peuvent être utilisés pour réaliser une meilleure finition de surface et une exécution plus fluide du fichier CN sur la machine-outil.

Z constant / finition combinée

La découpe en tranches Z offre une bonne finition de surface pour les composants à parois abruptes. VISI offre de nombreuses options dans la stratégie « Z constant » pour fournir les meilleures performances avec ce parcours. Lorsque l’angle des parois change, VISI peut adapter automatiquement les hauteurs de coupe de chaque niveau pour les zones peu profondes. La géométrie filaire peut également être utilisée pour agir sur la hauteur de coupe et les limitations d’angle peuvent être utilisées pour éliminer des passes dans les zones peu profondes. Une option hélicoïdale permet de créer un parcours continu qui élimine les lignes témoins sur la pièce et améliore la finition de surface. De plus, un parcours Z constant combiné est disponible pour la finition de zones abruptes et peu profondes en une seule passe. Cette stratégie permet d’usiner les zones abruptes avec une méthode Z constant et les zones peu profondes à l’aide d’une méthode à pas constant 3D. Elle met en œuvre un parcours de finition en une passe.

Usinage de courbes de guidage et usinage de courbes 3D

L’opérateur peut contrôler la zone de coupe en effectuant un usinage entre deux courbes directrices sur un modèle. L’usinage parallèle se transforme entre la géométrie de la courbe en utilisant la forme de la courbe comme guide de parcours. L’usinage perpendiculaire s’exécute normalement aux courbes guides, offrant un choix de directions d’usinage, ce qui permet un meilleur contrôle de la méthode d’usinage. L’usinage de courbes 3D force l’outil à suivre la courbe 3D dans un espace ouvert (sans géométrie de modèle). C’est donc la stratégie idéale pour tracer des lignes et graver sur la surface du modèle.

Usinage résiduel de détails fins

Les petites caractéristiques d’un modèle nécessitent généralement un usinage résiduel avec un outil plus petit pour finir complètement le détail. La commande d’usinage résiduel détecte de manière fiable les zones laissées par les outils précédents afin qu’elles puissent être réusinées. Pour les détails très fins, ce processus peut être répété autant de fois que nécessaire pour permettre un usinage réussi avec de très petits outils. Le parcours-outil peut s’effectuer de l’extérieur vers le centre ou du centre vers l’extérieur de petits congés. Pour les éléments très proches les uns des autres, le parcours-outil se transforme et se fond autour des obstacles pour devenir fluide sans changement brusque de direction. Cela réduit le nombre de mouvements de retrait et contribue à éliminer les à-coups de l’outil et à maintenir les vitesses d’avance aussi élevées que possible.

Temps de calcul courts et traitement par lots

L’utilisation de nouveaux algorithmes garantit des temps de calcul très courts, même pour les pièces les plus complexes. Les machines-outils à grande vitesse nécessitent d’énormes quantités de données pour fonctionner efficacement. Une réduction maximale du temps de calcul diminue aussi au maximum les arrêts imprévus de la machine. Pour optimiser le déploiement du logiciel, VISI utilise la technologie multi-threading qui permet un calcul simultané de plusieurs opérations et un traitement par lots pour une mise en file d’attente des tâches en vue d’un calcul sans surveillance en dehors des heures de travail normales. Pour accélérer encore plus la préparation des programmes, il est possible de post-traiter séparément les opérations individuelles, de sorte que l’usinage d’ébauche puisse commencer pendant le calcul des opérations de finition.

Modification et réorganisation graphiques de parcours

Une fois le parcours calculé, il est possible d’adapter facilement des sections du parcours et d’éditer les mouvements rapides pour optimiser la méthode d’usinage en fonction des composants individuels. L’ordre des opérations peut également être modifié d’une manière facile, avec un simple glisser-déposer. La modification de parcours offre à l’opérateur la liberté de trouver rapidement sa méthode d’usinage et sa séquence d’opérations préférées.

Distribution de points et transitions fluides

VISI crée chaque parcours avec une répartition égale des coordonnées. En envoyant un code CN fluide et efficace à la commande de la machine-outil, le logiciel réduit les accélérations et décélérations inutiles sur la machine. Celle-ci se rapproche donc le plus possible de la vitesse d’avance programmée. Tous les parcours ont des rayons de lissage dans les coins, des transitions fluides entre les passes et des options pour les mouvements en boucle reliant les extrémités de chaque passe. Tous ces éléments permettent un travail plus rapide de la machine-outil, excluent des changements brusques de direction et une sollicitation excessive de l’outil.

Usinage basé sur un modèle

Pour accélérer la programmation, des modèles contenant les outils, les opérations, les avances, les vitesses, la profondeur de coupe, etc., peuvent être stockés pour être réutilisés sur des pièces similaires ou des familles de pièces. En les appliquant à une nouvelle pièce, vous créez automatiquement un nouvel ensemble de parcours avec les mêmes paramètres. Cela réduit considérablement le temps de programmation et permet d’utiliser des avances, vitesses, méthodes et outillages standards de l’entreprise qui ont fait leurs preuves auparavant.

Usinage à grande vitesse et usinage de métal dur

Nombreux parcours dans VISI adaptés à l’usinage à grande vitesse et à l’usinage de métal dur. Des angles, pas et ajustements d’arc fluides sont utilisés pour minimiser les changements de direction soudains. L’élimination des retraits d’outils, le maintien d’une charge d’outil constante et l’optimisation du code CN facilitent la programmation à grande vitesse des machines-outils avec VISI.

Usinage 2D et reconnaissance de caractéristiques de fabrication

Les applications de fabrication d’outils contiennent souvent des composants qui nécessitent un usinage 2D. En raison de la nature intégrée de VISI, la fabrication de plaques individuelles peut être effectuée à l’aide de la reconnaissance de caractéristiques. Les caractéristiques de perçage et les ouvertures sont automatiquement sélectionnées avec les bons cycles de perçage et les bonnes routines de fraisage 2D, ce qui crée un code CN pratique pour les plaques les plus complexes.

Protection complète contre les collisions

Tous les parcours 3D sont contrôlés par rapport aux surfaces voisines pour éliminer le risque d’une collision avec l’outil. De plus, de petits rayons de lissage sont automatiquement ajoutés aux coins intérieurs. Ces mouvements empêchent l’outil de s’immobiliser dans les coins internes, ce qui peut entraîner un enlèvement de matière inattendu non détecté par la vérification du parcours-outil.

Simulation cinématique

La vérification du parcours-outil peut être appliquée à l’aide des dimensions et limites réelles de la machine avec la simulation cinématique. L’outil de coupe, les porte-outils, les gabarits et les fixations peuvent tous être vérifiés avec l’affichage cinématique. Tous les excès d’usinage du parcours-outil par rapport au brut, à l’outil ou à toute autre partie de la machine-outil sont mis en évidence graphiquement. Une liste complète des machines 3, 4 et 5 axes testées est disponible. Les ingénieurs d’Hexagon sont également à votre service pour vous aider à réaliser toute machine sur mesure.

Post-processeurs et fiches de configuration configurables

Une vaste bibliothèque de post-processeurs est disponible pour s’adapter à la plupart des machines-outils. En outre, tous les post-processeurs sont entièrement configurables pour répondre à des exigences spécifiques. Les cycles préprogrammés pour le perçage et l’alésage, les sous-programmes et la compensation de l’outil peuvent être générés avec un code CN 3+2 et 5 axes complet pour une utilisation dans l’atelier. Des post-processeurs sur mesure peuvent également être écrits pour des machines-outils complexes et uniques. Les fiches de configuration sont générées automatiquement avec des informations sur la position de référence, l’outil, les temps de cycle, l’enveloppe de coupe, etc. Le contenu et la mise en page de la feuille de configuration peuvent être personnalisés pour répondre aux besoins de chaque utilisateur et être générés au format HTML ou XLS.

Optimisation de l’avance CN

Le code CN peut faire l’objet d’une optimisation pour ralentir l’avance à l’entrée de zones où se trouvent de grandes quantités de brut. Cela permet un fonctionnement plus rapide et fluide de la machine-outil. Cette option compare constamment la quantité de matière enlevée aux forces mécaniques réelles appliquées à l’outil. Le résultat de cette comparaison de volume est un meilleur parcours-outil, qui prolonge la durée de vie de l’outil de coupe tout en garantissant une exploitation sûre de la machine dans la plage de performance supérieure.