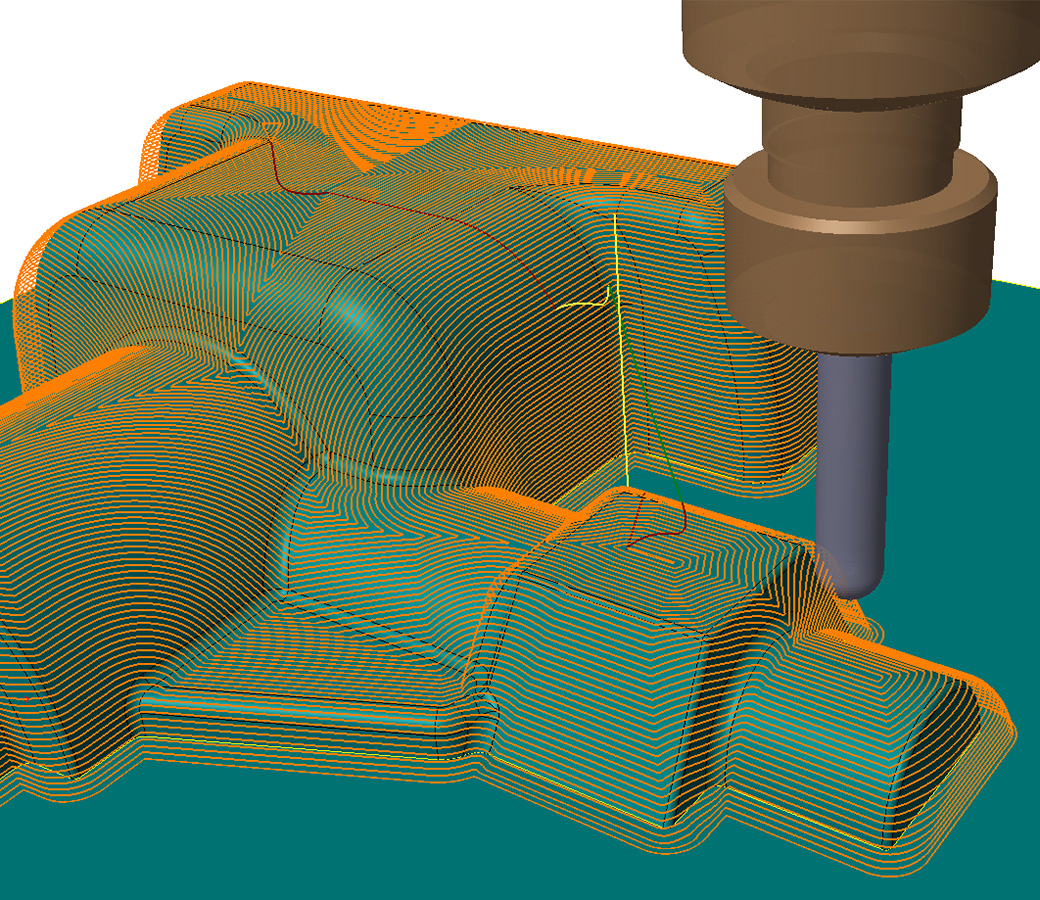

VISI 3 Axis Toolpath

Trajetos de ferramenta 3D inteligentes com rotinas de fresagem de alta velocidade

Fresagem confiável e eficiente

Usinagem das peças 3D mais complexas com trajetos de ferramentas inteligentes, suaves e otimizados.

Pronto para saber mais?

Recursos do produto

Resumo dos recursos:

- Interfaces CAD extensivas

- Biblioteca de ferramentas abrangente

- Tecnologia de desbaste adaptativo

- Desbaste de resíduos da operação

- Estratégias de acabamento combinadas

- Fresagem de canto íngreme/raso

- Proteção completa da ferramenta, da goiva e do suporte

- Movimentos de alta velocidade de trajeto de ferramenta otimizados

- Simulação cinemática completa

- Pós-processadores personalizáveis

- Código NC confiável e eficiente

- Suporte de processador multi-threading.

Ampla gama de interfaces CAD e modelagem poderosa

O VISI pode trabalhar diretamente com arquivos Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL e VDA. A ampla gama de tradutores garante que os usuários possam trabalhar com dados de praticamente qualquer fornecedor. As empresas que trabalham com projetos complexos se beneficiarão da simplicidade com a qual os dados CAD de seu cliente podem ser manipulados. O VISI pode trabalhar diretamente com dados wireframe, de sólidos, de superfície e de entrelaçamento ou uma combinação de todos os quatro, fornecendo ao usuário ferramentas para trabalhar com qualquer dado CAD ou para remodelar rapidamente peças prontas para usinagem, utilizando totalmente a energia da superfície híbrida verdadeira e da modelagem sólida.Extensa biblioteca de ferramentas com suportes, parâmetros de corte e ferramentas semelhantes

Catálogos de ferramentas, de suportes, de extensões, de adaptadores, velocidades de armazenamento, avanços, profundidade de corte ideal, valores de passo e compensações de ferramentas, juntamente com comprimentos de calibres, podem ser selecionados a partir de bibliotecas definidas pelo usuário. Para ciclos de usinagem mais longos, o VISI acompanhará a quantidade de usinagem concluída. Quando a vida útil especificada da ferramenta tiver sido atingida, o sistema solicitará automaticamente uma ferramenta semelhante, minimizando o risco de danos à peça sendo usinada por ferramentas desgastadas ou quebradas.

Ferramentas cônicas suportadas em todos os ciclos

Quando os modelos não têm inclinação, é possível usar ferramentas cônicas para usinar a inclinação diretamente no modelo. Ferramentas retas exigirão a modificação do modelo para adicionar o ângulo de saída correto, antes que a usinagem possa começar. Adicionar inclinação à geometria importada pode, muitas vezes, ser uma tarefa muito difícil e demorada.

Verificação de colisão do suporte da ferramenta

A verificação da ferramenta e do suporte em relação ao modelo fornece uma advertência de uma possível colisão, juntamente com informações relevantes sobre o comprimento da ferramenta necessário para concluir o trabalho. Ao limitar o invólucro de corte Z da ferramenta, é possível usar várias ferramentas para usinar uma cavidade, aproveitando a rigidez de ferramentas mais curtas para remover a maior parte do material.

Interface Intuitiva

Uma estrutura simples em árvore facilita a navegação pelas operações de usinagem. Parâmetros de usinagem para profundidade de corte, passo, ângulo de rampa, etc. são inseridos usando uma interface altamente gráfica. Os valores mais comumente usados podem ser armazenados como configurações padrão, permitindo que o operador use um método de usinagem consistente com a norma da empresa. A ajuda on-line sensível ao contexto orientará o programador pelas opções de usinagem disponíveis.

Vários trajetos de ferramentas de desbaste

Uma combinação de desbaste de Z constante, desbaste adaptativo, desbaste de núcleo e desbaste residual, combinado com métodos inteligentes de entrada em rampa, helicoidal e planar, proporciona ao operador a liberdade de produzir código NC eficiente para se adequar a qualquer componente. Combinado com raio de canto suave e transições suaves entre passadas, a ferramenta manterá a taxa máxima de avanço na máquina-ferramenta e evitará que o cortador fique nos cantos. Para operações de desbaste posteriores, o VISI lembrará onde o material restante é deixado no componente e fará a usinagem somente nessas áreas. O corte de ar desperdiçado será minimizado e movimentos rápidos desnecessários serão eliminados, enquanto o cortador evitará escavar em áreas em que há excesso de material, o que poderia resultar em quebra da ferramenta. Quando o bloco inicial é pré-usinado, ou possivelmente uma fundição, o VISI reconhecerá e fará a usinagem somente onde o material existe, novamente eliminando movimento desperdiçado e mantendo os tempos de ciclo ao mínimo.

Folga adaptativa

Os trajetos de ferramentas de folga adaptativa permitem que a ferramenta desbaste a peça de uma maneira exclusiva, desbastando de baixo para cima. O princípio por trás desse método é usinagem em etapas grandes, utilizando o comprimento total da canelura da ferramenta com um pequeno passo e, em seguida, usinagem dos níveis intermediários na parte traseira posterior da peça. Repetição contínua do processo, até que o componente esteja completamente usinado. A ferramenta permanece na peça o máximo possível e o trajeto da ferramenta muda automaticamente para um movimento do tipo trocoidal, quando a forma da peça exigir. Esse trajeto da ferramenta garante que nunca haja cortes de largura total e garante que a ferramenta seja carregada constantemente. O desgaste da ferramenta é distribuído uniformemente pelas superfícies de corte e o centro de força está na metade da ferramenta, reduzindo a deflexão e o potencial de vibração. Usando o desbaste adaptativo, o ciclo ajusta automaticamente o trajeto da ferramenta para uma usinagem eficiente e segura, melhorando as condições de corte e permitindo manter velocidades de usinagem mais altas. O resultado é uma economia de até 40% no tempo de corte real.

Usinagem ISO

A usinagem ISO é baseada em uma ou em várias superfícies e usina a superfície diretamente, em vez de criar uma malha triangulada. Essa estratégia é ideal para a usinagem de grupos de superfícies que formam raio como o ponto de contato das máquinas-ferramentas até a borda completa da geometria. Essa estratégia flexível também é extremamente útil para a seleção de áreas pequenas sem a necessidade de usinagem do componente inteiro. Todos os trajetos de ferramentas são totalmente protegidos de ranhuras contra superfícies vizinhas, com várias opções de detecção de colisão disponíveis.

Usinagem com superfícies plana de superfícies planares

Para áreas da peça que são planas, o VISI detectará automaticamente essas áreas e fará a usinagem delas usando uma ferramenta de fundo plano. O tempo de usinagem para essas áreas será significativamente reduzido e o acabamento da superfície será significativamente melhorado usando uma ferramenta plana.

Acabamento de passo 3D

O trajeto de ferramenta de passo 3D fornece um acabamento de superfície constante, independentemente da forma do componente. Ao transformar o trajeto da ferramenta na superfície do componente, um trajeto de ferramenta finalizará todo o trabalho, mantendo a ferramenta na superfície, minimizando os movimentos de retração e eliminando trajetos duplicados do cortador. Conforme o passo do trajeto da ferramenta é adaptado suavemente ao formato da peça, o choque ao carregar a ferramenta será minimizado, permitindo que a máquina-ferramenta funcione na taxa de avanço ideal.

Usinagem de acabamento radial/espiral real

Os dois trajetos de ferramenta fazem uma estratégia de acabamento ideal para componentes circulares, pois são baseados em um limite circular interno e externo. O trajeto da ferramenta em espiral tem apenas um ponto inicial e um ponto final, garantindo que a ferramenta permaneça no componente, eliminando quaisquer movimentos redundantes ou mudanças de direção bruscas. Esse trajeto de ferramenta permitirá que a máquina-ferramenta funcione em taxas de avanço muito altas, pois elimina a aceleração e a desaceleração causadas por mudanças súbitas de direção. O trajeto radial da ferramenta permite parâmetros de usinagem apenas para cima, apenas para baixo ou em ziguezague, fornecendo controle completo sobre a estratégia.

Acabamento plano paralelo

Trajetos de ferramentas unidirecionais e em ziguezague podem ser definidos em qualquer ângulo. Limites angulares podem ser definidos para áreas íngremes e rasas, eliminando a necessidade de limites geométricos complexos. A usinagem transversal otimizada pode ser aplicada a áreas íngremes dentro de um único trajeto de ferramenta. Isso cria automaticamente trajetos de ferramentas adicionais em 90 graus em relação aos trajetos de ferramenta originais, com usinagem das áreas somente onde necessário para produzir um acabamento de superfície constante em todo o componente. O modo de desbaste dentro do trajeto de ferramenta plano paralelo pode ser usado para desbaste e acabamento da peça em uma única operação. Passos suaves e extensões tangenciais às passadas podem ser usados para produzir um melhor acabamento de superfície e uma execução mais suave do arquivo NC na máquina-ferramenta.

Acabamento Z constante/combinado

Para componentes com paredes íngremes, o corte em fatias Z proporciona um bom acabamento da superfície. O VISI fornece muitas opções dentro da estratégia Z constante para produzir o melhor desempenho desse trajeto de ferramenta. Quando o ângulo das paredes muda, o VISI pode adaptar automaticamente as alturas dos cortes de cada nível para áreas rasas. A geometria wireframe também pode ser usada para controle da altura do corte e as limitações de ângulo podem ser usadas para eliminar passadas em áreas rasas. Uma opção helicoidal permite a criação de um único trajeto contínuo de ferramenta que elimina linhas-piloto na peça e melhora o acabamento da superfície. Além disso, um trajeto de ferramenta Z constante combinado está disponível para acabamento de áreas íngremes e de áreas rasas em um único trajeto de ferramenta. Essa estratégia permite a usinagem de áreas íngremes usando um método Z constante e a usinagem de áreas rasas usando um método de passo constante 3D. Essa estratégia opera como um trajeto de ferramenta de acabamento de parada única.

Usinagem de curva de avanço e usinagem de curva 3D

O operador pode controlar a área de corte por usinagem entre duas curvas de direção em um modelo. A usinagem paralela irá se transformar entre a geometria da curva usando a forma da curva como guia do trajeto da ferramenta. A usinagem perpendicular irá funcionar normalmente para as curvas guia, dando uma escolha de sentidos de corte, permitindo mais controle do método de usinagem. A usinagem de curva 3D força o cortador a percorrer a curva 3D em espaço aberto (sem geometria do modelo), tornando a estratégia ideal para marcar linhas e gravar na superfície do modelo.

Usinagem residual de detalhes finos

Pequenos recursos em um modelo geralmente requerem usinagem residual com uma ferramenta menor para acabamento completo do detalhe. O comando de usinagem residual detectará de forma confiável áreas deixadas por ferramentas anteriores, para que elas possam ser reusinadas. Para detalhes muito finos, esse processo pode ser repetido quantas vezes forem necessárias para possibilitar uma usinagem bem-sucedida com cortadores muito pequenos. O trajeto da ferramenta pode trabalhar do exterior para o centro ou do centro para o exterior de pequenas combinações. Para recursos que estão muito próximos, o trajeto da ferramenta se transformará e se fundirá em torno de obstáculos para fornecer um trajeto de ferramenta suave e fluido sem mudanças súbitas de sentido, minimizando o número de movimentos de retração e ajudando a eliminar o choque para carregar a ferramenta e manter as taxas de avanço o mais altas possível.

Tempos de cálculo curtos e de processamento em lote

Novos algoritmos fornecem tempos de cálculo muito rápidos, mesmo para as peças mais complexas. As máquinas-ferramenta de alta velocidade exigem enormes quantidades de dados para mantê-las funcionando com eficiência. Mantendo os tempos de cálculo os mais curtos possíveis, as paradas não planejadas das máquinas serão mantidas ao mínimo. Para maximizar a implantação do software, o VISI usa a tecnologia multi threading para permitir que várias operações sejam calculadas ao mesmo tempo e o processamento em lote para permitir que os trabalhos sejam colocados em fila para cálculo autônomo fora das horas normais de trabalho. Para acelerar ainda mais a preparação de programas, as operações individuais podem ser pós-processadas separadamente, para que a usinagem possa iniciar nas operações de desbaste enquanto as operações de acabamento ainda estão sendo calculadas.

Edição e reorganização gráfica de trajetos de ferramentas

Depois que o trajeto da ferramenta tiver sido calculado, é possível cortar facilmente seções do trajeto da ferramenta e editar os movimentos rápidos para otimizar o método de corte para se adequar aos componentes individuais. A sequência das operações também pode ser facilmente alterada. Um conceito simples de arrastar e soltar pode ser usado para modificar a ordem da operação. A edição do trajeto da ferramenta oferece ao operador a liberdade de chegar rapidamente ao seu método de usinagem e à sequência de operações preferidos.

Distribuição suave de pontos e transições

O VISI cria cada trajeto de ferramenta com uma distribuição uniforme de coordenadas. Ao enviar um código CNC suave e eficiente para o controle da máquina-ferramenta, ele reduzirá a aceleração e a desaceleração desnecessárias na máquina, permitindo que a máquina opere o mais próximo possível da taxa de avanço programada. Todos os trajetos de ferramentas têm raio de suavização nos cantos, transições suaves entre passadas e opções para movimentos de looping que ligam as extremidades de cada passada. Todos esses elementos ajudam a máquina-ferramenta a funcionar mais rápido, evitam mudanças súbitas de sentido e eliminam a tensão excessiva na ferramenta.

Usinagem de modelo

Para acelerar a programação, modelos contendo ferramentas, operações, avanços, velocidades, profundidade de corte etc. podem todos ser armazenados para reutilização em famílias de peças ou em peças semelhantes. A aplicação em uma nova peça criará automaticamente um novo conjunto de trajetos de ferramentas usando as mesmas configurações, reduzindo significativamente o tempo de programação e usando os avanços, as velocidades, os métodos e as ferramentas padrão da empresa que foram comprovados em um trabalho anterior.

Usinagem de alta velocidade e usinagem de metal duro

Muitos trajetos de ferramentas no VISI personalizados para usinagem de alta velocidade e corte de metal duro. Para minimizar mudanças súbitas de sentido, são usados cantos suaves, passos suaves e ajuste de arco. A eliminação de retrações da ferramenta, mantendo um carregamento de ferramenta constante e o código NC otimizado facilitam a programação bem-sucedida de alta velocidade da máquina-ferramenta com o VISI.

Usinagem 2D e reconhecimento de recursos de fabricação

As aplicações de fabricação de ferramentas frequentemente contêm componentes que exigem usinagem 2D. Devido à natureza integrada do VISI, a fabricação de placas individuais pode ser concluída usando o reconhecimento de recursos. Os recursos de aberturas e de orifícios perfurados são selecionados automaticamente com os ciclos de perfuração e rotinas de fresagem 2D corretos aplicados, criando um código CNC prático para as placas mais complexas.

Proteção total de ranhura

Todos os trajetos de ferramentas 3D são verificados em relação a superfícies vizinhas para eliminar a possibilidade de colisão da ferramenta. Além disso, pequenos raios de suavização são adicionados automaticamente aos cantos internos. Esses movimentos impedem que a ferramenta permaneça nos cantos internos, o que pode fazer com que a ferramenta entre no trabalho criando uma ranhura inesperada, que não seria detectada pela verificação do trajeto da ferramenta.

Simulação cinemática

A verificação do trajeto da ferramenta pode ser aplicada usando as dimensões e os limites reais da máquina, com a simulação cinemática. A ferramenta de corte, os suportes, os gabaritos e o dispositivo de fixação podem ser verificados ao executar a visualização cinemática. Quaisquer ranhuras no trajeto da ferramenta em relação ao material, ferramenta ou qualquer outra parte da máquina-ferramenta serão destacadas graficamente. Está disponível uma lista abrangente de máquinas de 3, 4 e 5 eixos testadas. Os engenheiros da Hexagon também estão disponíveis para ajudar na construção de qualquer máquina personalizada.

Pós-processadores configuráveis e planilhas de configuração

Uma ampla biblioteca de pós-processadores está disponível para se adequar à maioria das máquinas-ferramentas. Além disso, todos os pós-processadores são totalmente configuráveis para atender aos requisitos individuais. Ciclos pré-programados de perfuração e alargamento, subrotinas e compensação do cortador podem ser emitidos juntamente com código CNC 3+2 e 5 eixos completos para uso na oficina. Pós-processadores personalizados também podem ser escritos para complexas máquinas-ferramenta únicas. As planilhas de configuração são geradas automaticamente com informações sobre a posição de referência, ferramentas, tempos de ciclo, invólucro de corte, etc. O conteúdo e o layout da planilha de configuração podem ser personalizados para atender às necessidades de cada usuário e pode ser criado em formato HTML ou XLS.

Otimização do avanço NC

O código NC pode ter a otimização da taxa de avanço aplicada para diminuir a taxa de avanço ao entrar em áreas em que ocorrem maiores quantidades de estoque, o que permite que a máquina-ferramenta funcione mais rápido e sem problemas. Essa opção está constantemente comparando a quantidade de material removido com as forças mecânicas reais aplicadas à ferramenta. O resultado desta sofisticada ferramenta de comparação de volume fornece um melhor trajeto de ferramenta, estendendo a vida útil de corte da ferramenta, enquanto usa a máquina com segurança na extremidade superior de seu regime de desempenho.