VISI Mecanizado 3D

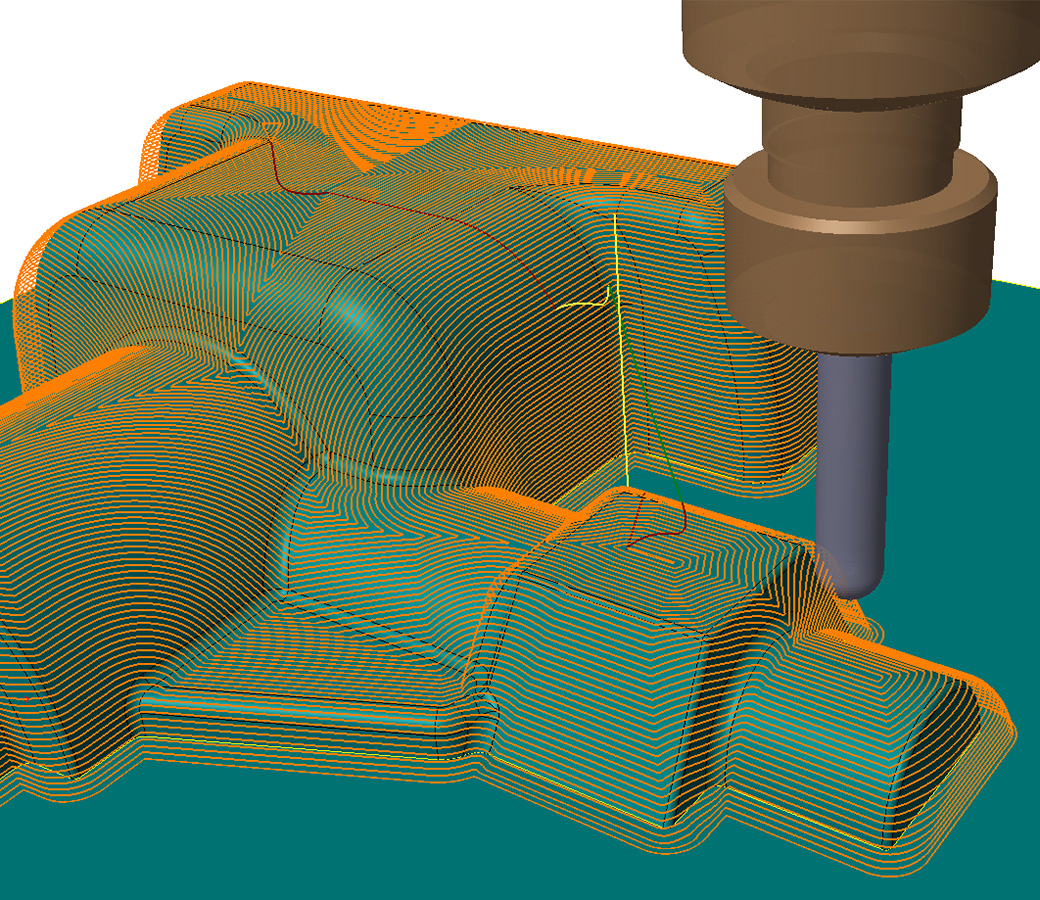

Trayectorias 3D inteligentes con rutinas de fresado de alta velocidad

Fresado fiable y eficaz

Mecanice las piezas 3D más complejas con trayectorias inteligentes, suaves y optimizadas.

¿Quiere saber más?

Capacidades del producto

Principales características:

- Amplio catálogo de interfaces CAD

- Completa biblioteca de herramientas

- Tecnología de desbaste adaptativo

- Operación de desbaste de restos

- Estrategias de acabado combinadas

- Fresado de esquinas inclinadas / poco profundas

- Protección completa del portaherramientas y las herramientas

- Movimientos de trayectoria optimizados de alta velocidad

- Simulación cinemática completa

- Postprocesadores personalizables

- Código NC fiable y eficiente

- Compatibilidad con procesadores subprocesos múltiples.

Amplia gama de interfaces CAD y modelado potente

VISI puede trabajar directamente con archivos Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL y VDA. La amplia gama de traductores garantiza que los usuarios puedan trabajar con datos de casi cualquier proveedor. Las empresas que trabajan con diseños complejos se beneficiarán de la simplicidad con la que se pueden manipular los datos CAD de sus clientes. VISI puede trabajar directamente con datos de estructuras alámbricas, sólidos, superficies y mallas o una combinación de los cuatro, proporcionando al usuario instrumentos para trabajar con cualquier dato CAD o para remodelar rápidamente piezas listas para el mecanizado, aprovechando al máximo el poder del modelado híbrido real de superficies y sólidos.Amplia biblioteca de herramientas con soportes, parámetros de corte y herramientas gemelas

Los catálogos de herramientas, soportes, extensiones, adaptadores, velocidades de almacenamiento, avances, profundidad de corte óptima, valor de paso y compensaciones de los instrumentos, así como las longitudes y calibres de las herramientas, se pueden seleccionar de las bibliotecas definibles por el usuario. Para ciclos de mecanizado más largos, VISI mantendrá un seguimiento de la cantidad de mecanizado completado. Cuando se alcance la vida útil especificada de la herramienta, el sistema solicitará automáticamente una herramienta gemela, minimizando el riesgo de daños en la pieza que se está mecanizando, por herramientas desgastadas o rotas.

Herramientas cónicas admitidas en todos los ciclos

Cuando los modelos no tienen dibujo, se pueden usar instrumentos cónicos para mecanizar el dibujo directamente en el modelo. Las herramientas rectas requerirán la modificación del modelo para añadir el ángulo de desmoldeo correcto antes de que se pueda iniciar el mecanizado. Añadir una conicidad a la geometría importada suele ser una tarea muy difícil y lenta.

Comprobación de colisiones del soporte

Al comparar la herramienta y el soporte con el modelo, se advierte de una posible colisión, junto con información relevante sobre la longitud de la herramienta necesaria para completar el trabajo seleccionado. Al limitar la envolvente de corte en Z para la herramienta, se pueden utilizar varios herramientas para mecanizar una cavidad, aprovechando la rigidez de las herramientas más cortas para eliminar la mayor parte del material.

Interfaz intuitiva

Una sencilla estructura en árbol facilita la navegación por las operaciones de mecanizado. Los parámetros de mecanizado para profundidad de corte, paso, ángulo de rampa, etc. se introducen utilizando una interfaz altamente gráfica. Los valores más comunes se pueden almacenar como configuracion predefinida, lo que permite al operador usar un método de mecanizado estándar de la empresa. La ayuda contextual en línea guiará al programador a través de las opciones de mecanizado disponibles.

Múltiples trayectorias de desbaste

Una combinación de desbaste en Z constante, desbaste adaptativo, desbaste de punzones y desbaste de restos, combinada con métodos inteligentes de entrada en rampa, helicoidal y planar, ofrece al operador la libertad de producir un código NC eficiente que se adapte a cualquier componente. Combinado con radios de esquina suaves y transiciones suaves entre pasadas, la herramienta mantendrá la velocidad de avance máxima en la máquina-herramienta y evitará que la fresa se quede en las esquinas. Para las operaciones de desbaste posteriores, VISI recordará dónde queda el material restante en el componente y solo mecanizará en esas áreas. El corte de aire desperdiciado se minimizará y se eliminarán los movimientos rápidos innecesarios, mientras que la fresa evitará excavar en áreas donde haya exceso de material, ya que podría provocar la rotura de la herramienta. Cuando el tallo inicial se premecaniza, o posiblemente se funda, VISI solo reconocerá y mecanizará allá donde exista material, eliminando de nuevo el movimiento desperdiciado y manteniendo los tiempos de ciclo al mínimo.

Espacio libre adaptativo

Las trayectorias de separación adaptativas permiten que la herramienta desbaste la pieza de una manera única mediante el desbaste ascendente. El principio de este método se basa en mecanizar pasos grandes utilizando toda la longitud de la hélice de la herramienta con un paso pequeño y, a continuación, mecanizar los niveles intermedios subiendo por la pieza. Repita continuamente el proceso hasta que todo el componente esté completamente mecanizado. La herramienta permanece en la pieza tanto como sea posible y la trayectoria cambia automáticamente a un movimiento de tipo trocoidal cuando la forma de la pieza lo requiere. Esta trayectoria garantiza que nunca haya cortes de ancho completo y que la carga de la herramienta sea constante. El desgaste de la herramienta se distribuye uniformemente por las superficies de corte y el centro de fuerza se encuentra a la mitad, lo que reduce la deflexión y el potencial de vibración. Mediante el desbaste adaptativo, el ciclo ajusta automáticamente la trayectoria de la herramienta para un mecanizado eficiente y seguro, mejorando las condiciones de corte y permitiendo mantener velocidades de mecanizado más altas. El resultado es un ahorro de hasta un 40% en el tiempo de corte.

Mecanizado ISO

El mecanizado ISO se basa en una o varias superficies y mecaniza la superficie directamente en lugar de crear una malla triangulada. Esta estrategia es ideal para mecanizar grupos de superficies que componen radios como punto de contacto de las máquinas-herramienta con el borde completo de la geometría. Esta estrategia flexible también es extremadamente útil para seleccionar pequeñas áreas sin tener que mecanizar todo el componente. Todas las trayectorias de la herramienta están totalmente protegidas contra las superficies adyacentes mediante diversas opciones de detección de colisiones disponibles.

Mecanizado de superficies planas

Para las áreas de la pieza que son planas, VISI detectará automáticamente estas áreas y las mecanizará usando una herramienta plana. El tiempo de mecanizado de estas zonas se reducirá considerablemente y el acabado de la superficie se mejorará considerablemente utilizando una herramienta plana.

Acabado de paso 3D

La trayectoria de paso 3D proporciona un acabado constante a la superficie, independientemente de la forma del componente. Al transformar la trayectoria de la herramienta a través de la superficie del componente, una trayectoria de la herramienta terminará toda la tarea, manteniendo la herramienta en la superficie, minimizando los movimientos de retracción y eliminando las trayectorias duplicadas de la fresa. A medida que el paso de la trayectoria de la herramienta se adapta suavemente a la forma de la pieza, se minimizará la carga de choque de la herramienta, lo que permitirá que la máquina-herramienta funcione a la velocidad de avance óptima.

Mecanizado de acabado radial/espiral

Ambas trayectorias constituyen una estrategia de acabado ideal para componentes circulares, ya que se basan en un límite circular interior y exterior. La trayectoria de la herramienta en espiral solo tiene un punto de inicio y un punto de finalización, lo que garantiza que la herramienta permanezca en el componente, eliminando cualquier movimiento redundante o cambio brusco de dirección. Esta trayectoria permitirá que la máquina-herramienta funcione a federaciones muy altas, ya que elimina la aceleración y desaceleración causadas por cambios repentinos de dirección. La trayectoria radial permite parámetros de mecanizado solo hacia arriba, solo hacia abajo o en zigzag, lo que proporciona un control completo de la estrategia.

Acabado plano paralelo

Las trayectorias unidireccionales y en zigzag se pueden fijar en cualquier ángulo. Los límites del ángulo se pueden fijar para áreas inclinadas y poco profundas, eliminando la necesidad de límites geométricos complejos. El mecanizado transversal optimizado se puede aplicar a áreas inclinadas dentro de una trayectoria del instrumento. Esto crea automáticamente trayectorias adicionales a 90 grados de las trayectorias originales, mecanizando las áreas solo donde sea necesario para producir un acabado superficial constante en todo el componente. El modo de desbaste de la trayectoria de plano paralelo se puede utilizar para desbaste y acabado de la pieza en una sola operación. Los pasos suaves y las extensiones tangenciales a las pasadas se pueden usar para producir un mejor acabado de superficie y un funcionamiento más suave del archivo NC en la máquina-herramienta.

Constante Z / acabado combinado

Para componentes con paredes inclinadas, el corte en Z proporciona un buen acabado de superficial. VISI ofrece muchas opciones dentro de la estrategia de corte en Z constante para producir el mejor rendimiento de esta trayectoria. Cuando el ángulo de las paredes cambia, VISI puede adaptar automáticamente las alturas de corte de cada nivel para áreas poco profundas. La geometría alámbrica también se puede usar para controlar la altura del corte y las limitaciones angulares se pueden usar para eliminar pasadas en áreas poco profundas. Una opción helicoidal permite crear una trayectoria continua de la herramienta que elimine las líneas de control en la pieza y mejore el acabado de la superficie. Además, dispone de una trayectoria Z constante combinada para el acabado de áreas inclinadas y poco profundas en una misma trayectoria. Esta estrategia permite mecanizar áreas inclinadas mediante el método en Z constante y áreas poco profundas usando un método de paso constante 3D. Esta estrategia funciona como una trayectoria de acabado integral.

Mecanizado de curvas guía y mecanizado de curvas 3D

El operador puede controlar el área de corte mecanizando entre dos curvas guía a través de un modelo. El mecanizado paralelo transformará la geometría de la curva utilizando la forma de la curva como guía para la trayectoria de la herramienta. El mecanizado perpendicular se ejecutará de forma normal a las curvas guía, ofreciendo una selección de direcciones de corte, lo que permite un mayor control del método de mecanizado. El mecanizado de curvas 3D fuerza a la fresa a recorrer la curva 3D en un espacio abierto (sin geometría del modelo), lo que hace que esta estrategia sea ideal para trazar líneas y grabar en la superficie del modelo.

Mecanizado de restos de detalles finos

Las características pequeñas de un modelo suelen requerir un mecanizado de los restos con una herramienta más pequeña para acabar completamente el detalle. El comando de mecanizado de los restos detectará de forma fiable las áreas dejadas por instrumentos anteriores, para que puedan volver a mecanizarse. Para obtener detalles muy finos, este proceso se puede repetir tantas veces como sea necesario con el fin de que se pueda mecanizar con éxito con fresas muy pequeñas. La trayectoria de la herramienta puede trabajar desde el exterior hacia el centro o desde el centro hacia el exterior de pequeños radios. Cuando las características están muy cerca unas de otras, la trayectoria de la herramienta se transformará y fusionará alrededor de los obstáculos para proporcionar una trayectoria de la herramienta suave y fluida sin cambios repentinos de dirección, minimizando el número de movimientos de retracción y ayudando a eliminar las cargas de choque en la herramienta y mantener las velocidades de avance lo más altas posible.

Tiempos de cálculo cortos y procesamiento por lotes

Los nuevos algoritmos proporcionan tiempos de cálculo muy rápidos, incluso para las piezas más complejas. Las máquinas-herramienta de alta velocidad requieren grandes cantidades de datos para funcionar de forma eficiente. Al mantener los tiempos de cálculo lo más cortos posible, las paradas no programadas de la máquina se mantendrán al mínimo. Para maximizar la implementación del software, VISI utiliza la tecnología de multirroscado para permitir el cálculo de múltiples operaciones al mismo tiempo y el procesamiento por lotes para permitir que los trabajos queden en cola para el cálculo sin supervisión, fuera de las horas normales de uso. Para acelerar aún más la preparación de los programas, las operaciones individuales se pueden postprocesar por separado, de modo que el mecanizado pueda comenzar en las operaciones de desbaste mientras se calculan las operaciones de acabado.

Edición y reordenación de trayectorias gráficas

Una vez calculada la trayectoria, se pueden recortar fácilmente secciones de la trayectoria y editar los movimientos rápidos para optimizar el método de corte con el fin de adaptarse a componentes individuales. El orden de las operaciones también se puede cambiar fácilmente: basta con arrastrarlas y soltarlas en su nueva ubicación para modificar el orden de las operaciones. La edición de la trayectoria del instrumento ofrece al operador la libertad de llegar rápidamente a su método de mecanizado y secuencia de operaciones preferidos.

Distribución de puntos y transiciones suaves

VISI crea cada trayectoria con una distribución uniforme de coordenadas. Al enviar un código CNC suave y eficiente al control de la máquina-herramienta, se reducirán las aceleraciones y desaceleraciones innecesarias en la máquina, lo que permite que esta funcione lo más cerca posible de la velocidad de avance programada. Todas las trayectorias tienen radios de suavizado en las esquinas, transiciones suaves entre pasadas y opciones para movimientos de bucle que enlazan los extremos de cada pasada. Todos estos elementos ayudan a que la máquina-herramienta funcione más rápido, evitan cambios repentinos de dirección y eliminan la tensión excesiva en de la herramienta.

Mecanizado de plantillas

Para acelerar la programación, se pueden guardar plantillas que contienen herramientas, operaciones, avances, velocidades, profundidad de corte, etc. para su reutilización en piezas similares o familias de piezas. Al aplicarlas a una nueva pieza, se creará automáticamente un nuevo conjunto de trayectorias utilizando los mismos ajustes, reduciendo enormemente el tiempo de programación y utilizando avances, velocidades, métodos e instrumentos estándar de la empresa que han sido probados en un trabajo anterior.

Mecanizado de alta velocidad y mecanizado de metal duro

Muchas trayectorias de VISI están adaptadas para el mecanizado de alta velocidad y el corte de metal duro. Para minimizar los cambios repentinos de dirección, se utilizan esquinas suaves, paradas suaves y ajuste de arco. La eliminación de las retracciones de la herramienta, el mantenimiento de una carga constante de la herramienta y el código CN optimizado facilitan la programación exitosa de máquinas-herramienta de alta velocidad con VISI.

Mecanizado 2D y reconocimiento de características de fabricación

Las aplicaciones de fabricación de la herramienta a menudo contienen componentes que requieren mecanizado 2D. Debido a la naturaleza integrada de VISI, la fabricación de placas individuales se puede completar mediante el reconocimiento de características. Las características de los agujeros taladrados y las cajeras se seleccionan automáticamente con los ciclos de taladrado correctos y las rutinas de fresado 2D aplicadas, creando un práctico código CNC para las placas más complejas.

Protección total contra marcas

Todas las trayectorias de la herramienta 3D se comprueban con respecto a las superficies adyacentes para eliminar la posibilidad de una colisión de la herramienta. Además, los radios de alisado pequeños se añaden automáticamente a las esquinas internas. Estos movimientos evitan que la herramienta permanezca en las esquinas internas, lo que puede hacer que la herramienta se introduzca en el trabajo creando una ranura inesperada que no se detectaría mediante la verificación de la trayectoria de la herramienta.

Simulación cinemática

La verificación de la trayectoria del instrumento se puede aplicar utilizando las dimensiones y límites reales de la máquina con la simulación cinemática. La herramienta de corte, los soportes, las plantillas y los accesorios se pueden comprobar seleccionando la pantalla cinemática. Se resaltarán gráficamente las ranuras de la trayectoria de la herramienta contra el material, la herramienta o cualquier otra parte de la máquina-herramienta seleccionada. Hay a su disposición una lista completa de máquinas de tres, cuatro y cinco ejes probadas. Los ingenieros de Hexagon también están disponibles para ayudar con la construcción de cualquier máquina personalizada.

Postprocesadores y hojas de configuración configurables

Hay disponible una amplia biblioteca de postprocesadores para adaptarse a la mayoría de las máquinas-herramienta. Además, todos los postprocesadores son totalmente configurables para adaptarse a los requisitos individuales. Los ciclos preconfigurados para taladrado y perforado, las subrutinas y la compensación de la herramienta se pueden generar junto con códigos CNC de 3+2 y cinco ejes completos para su uso en el taller. Los postprocesadores personalizados también se pueden escribir para máquinas-herramienta complejas de un solo uso. Las hojas de configuración se generan automáticamente con información sobre la posición de referencia, los instrumentos, los tiempos de ciclo, la envolvente de corte, etc. El contenido y el diseño de la hoja de configuración se pueden adaptar a las necesidades de cada usuario y fijarse en formato HTML o XLS.

Optimización de alimentación del NC

El código NC puede haberse optimizado para ralentizar la velocidad de avance al entrar en áreas donde se producen grandes cantidades de material, todo esto permite que la máquina-herramienta funcione más rápido y sin problemas. Esta opción compara constantemente la cantidad de material eliminado con las fuerzas mecánicas reales aplicadas a la herramienta. El resultado de este sofisticada herramienta de comparación de volúmenes proporciona una mejor trayectoria de la herramienta, prolongando su vida útil mientras se utiliza la máquina de forma segura en el extremo superior de su régimen de rendimiento.