モジュール紹介

特徴一覧

- 広範囲な CAD インタフェース

- 包括的なツールライブラリ

- アダプティブ荒加工技術

- 残り荒加工操作

- 複合仕上げ方法

- 急勾配 / 浅い隅取りミーリング

- 完全な工具およびホルダー打痕保護

- 最適化されたツールパスの高速動作

- 完全な運動学シミュレーション

- カスタマイズ可能なポストプロセッサ

- 信頼性が高く効率的な NC コード

- マルチスレッドプロセッサのサポート。

豊富なCADインターフェイスと強力なモデリング

VISIは、Parasolid、IGES、CATIA、Creo、UG-NX、STEP、Solid Works、Solid Edge、Inventor、ACIS、DXF、DWG、JT Open、STL、VDAファイルを直接操作できます。広範囲な変換機で、ほとんど任意のサプライヤーからのデータを利用できることを保証します。複雑な設計を扱う企業には、顧客のCADデータを簡単に操作できるメリットがあります。VISIは、ワイヤフレーム、ソリッド、サーフェス、メッシュデータ、またはこれら4つの組み合わせで直接作業することができ、あらゆるCADデータで作業したり、真のハイブリッドサーフェスとソリッドモデリングのパワーをフルに活用して、加工準備の整ったパーツを素早く再モデリングするためのツールをユーザーに提供します。

ツーリング

ツール、ホルダ、エクステンション、アダプタ、切削速度、送り、最適切削深さ、ステップオーバー値、ツールオフセットのカタログ、ツールとゲージの長さは、ユーザー定義可能なライブラリから選択できます。より長い加工サイクルの場合、VISIは完了した加工量を記録します。指定されたツール寿命に達すると、システムは自動的にシスターツールを呼び出すため、摩耗や破損したツールによって加工されるパーツが損傷するリスクを最小限に抑えることができます。

加工について

直観的なインターフェイス

シンプルなツリー構造により、加工作業を簡単にナビゲートできます。切削、ステップオーバー、傾斜角度などの加工パラメータは、高度にグラフィカルなインターフェイスを使用して入力します。最も一般的に使用される値は、デフォルト設定として保存でき、オペレータは会社標準の一貫した加工方法を使用できます。オンラインコンテクストに応じたヘルプは、プログラマーが利用可能な加工オプションをガイドします。

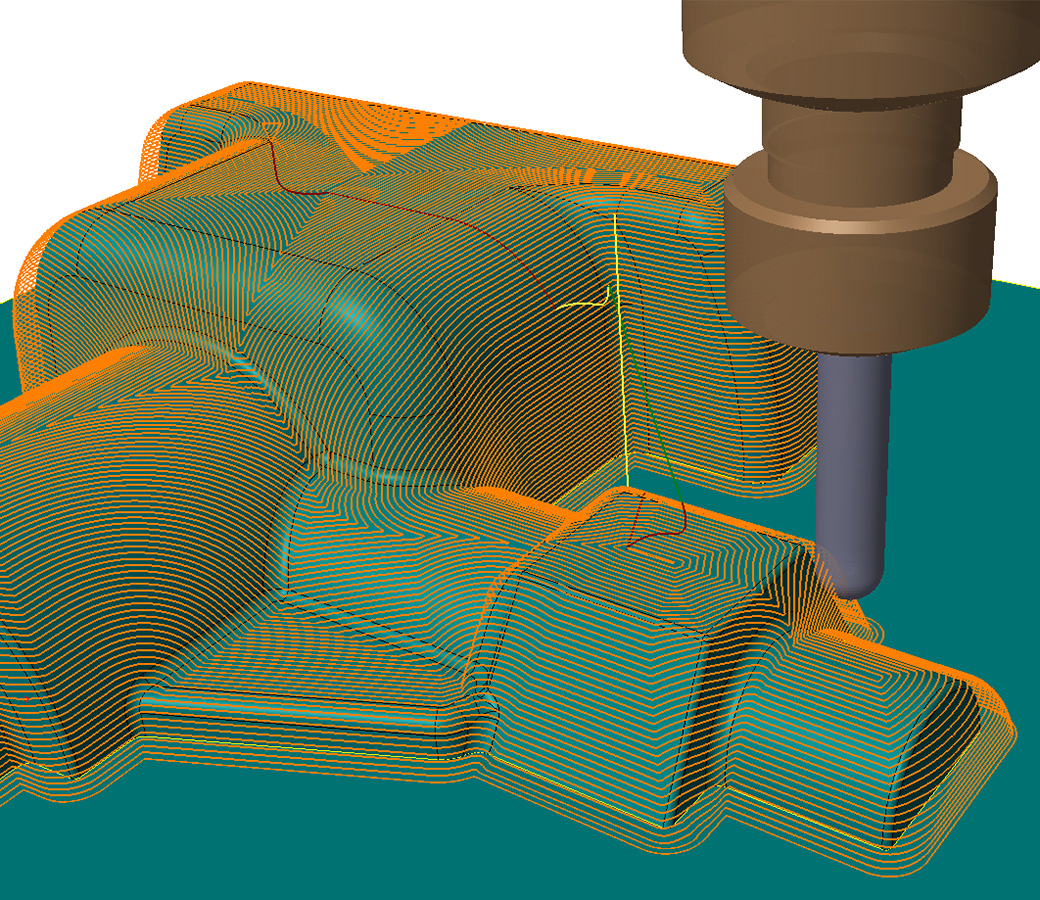

複数の荒加工ツールパス

一定Z荒加工、適応荒加工、コア荒加工、レスト荒加工を、インテリジェントなランプ、ヘリカル、平面エントリーメソッドと組み合わせることで、オペレータは、あらゆるコンポーネントに適した効率的なNCコードを自由に作成できます。スムーズなコーナーRとパス間のスムーズな移行を組み合わせることで、ツールは工作機械の最大送り速度を維持し、コーナーでカッターが滞留するのを防ぎます。その後の荒加工では、VISIはコンポーネントに残っているストックを記憶し、その部分のみを加工します。無駄なエアカットは最小限に抑えられ、不必要な高速移動は排除される。一方、カッターはツールの破損を招く可能性がある余分な材料がある部分に食い込むことを避けます。加工前のビレット、または鋳物の場合、VISIは材料が存在する場所のみを認識し、加工を行うため、無駄な動きを排除し、サイクルタイムを最小限に抑えることができます。

適応クリアランス

適応クリアランスツールパスでは、下から上へ荒加工することで、ツールが独自の方法でパートを荒加工できます。この方法の原理は、ツールのフルート長を利用して大きな段差を小さなステップオーバーで加工し、次に中間段差を加工してパーツを戻すことです。パーツ全体が完全に加工されるまで、このプロセスを繰り返します。ツールは可能な限りパーツ上に留まり、パーツの形状が要求する場合には、ツールパスは自動的にトロコイド型モーションに切り替わります。このツールパスにより、全幅切削が発生することは無く、一定のツール負荷が保証されます。ツールの摩耗が切削面全体に均等に広がり、力の中心がツールの中間に位置するため、たわみが減少し、振動が発生しにくくなります。適応荒加工を使用することで、効率的で安全な加工のためにツールパスを自動的に調整し、切削条件を改善し、より高い加工速度を維持することができます。その結果、実際の切断時間を最大40%短縮することができます。

ISO-Machining

ISO-Machiningは、単一または複数のサーフェスに基づき、三角形メッシュを作成する代わりにサーフェスを直接加工します。この戦略は、ツールの接点がジオメトリのフルエッジまで加工するため、半径を構成するサーフェス群の加工に理想的です。この柔軟な戦略は、パーツ全体を機械加工すること無く、小さな部分を拾い出すのにも非常に有効です。全てのツールパスは、複数の衝突検出オプションにより、隣接サーフェスに対して完全にガウジ保護されています。

平面のフラットサーフェス加工

パーツの平らな部分については、VISIは自動的にその部分を検出し、底の平らなツールを使用して加工します。これらの部分の加工時間は大幅に短縮され、平坦なツールを使用することで仕上げ面は大幅に改善されます。

3Dステップオーバー仕上げ

3Dステップオーバーツールパスは、コンポーネントの形状に関係無く一定の仕上げ面を提供します。コンポーネントのサーフェス上でツールパスをモーフィングすることで、1つのツールパスでジョブ全体を仕上げ、ツールをサーフェス上に維持し、リトラクト動作を最小限に抑え、カッターパスの重複を解消します。ツールパスのステップオーバーがパーツの形状に合わせてスムーズに行われるため、ツールへの衝撃的な負荷が最小限に抑えられ、工作機械を最適な送り速度で稼働させることができます。

真のスパイラル/ラジアル仕上げ加工

両ツールパスは、内側と外側の円形限界に基づくため、円形コンポーネントにとって理想的な仕上げ戦略です。スパイラルツールパスの始点と終点は1つだけなので、冗長な移動や急激な方向転換が無く、パーツがコンポーネント上に留まることが保証されます。このツールパスは、急激な方向転換による加減速を排除するため、工作機械を非常に高い送り速度で稼働させることができます。ラジアルツールパスは、上方向のみ、下方向のみ、またはジグザグ加工パラメータが可能で、完全な戦略制御を提供します。

平行平面仕上げ

一方向およびジグザグツールパスは任意の角度に設定できます。急峻なエリアや浅いエリアに角度制限を設定できるため、複雑なジオメトリの境界を設定する必要がありません。最適化されたクロス加工は、1つのツールパス内の急峻な領域にも適用できます。これにより、元のツールパスに対して90度の角度で追加のツールパスが自動的に作成され、コンポーネント全体で一定の仕上げ面を得るために必要な部分のみが加工されます。平行平面ツールパス内の荒加工モードは、1回の操作でパーツの荒加工と仕上げ加工を行うことができます。スムーズなステップオーバーとパスの接線方向の延長は、より良い表面仕上げと工作機械上でのNCファイルのスムーズな走行を生み出すために使用することができます。

一定Z/複合仕上げ

急峻な壁面を持つコンポーネントの場合、Zスライスで切断すると良好な表面仕上げが得られます。VISIは、このツールパスから最高の性能を引き出すために、コンスタントZ戦略内に多くのオプションを用意しています。壁の角度が変わる場合、VISIは各レベルのスライス高さを浅いエリアに自動的に適応させることができます。ワイヤフレームジオメトリを使用してスライス高を制御し、角度制限を使用して浅い領域でのパスを排除することもできます。ヘリカルオプションにより、1つの連続したツールパスを作成することができ、パーツ上のウィットネスラインを解消し、仕上げ面精度を向上させることができます。さらに、急峻および浅いエリアを1つのツールパスで仕上げるために、一定のZツールパスを組み合わせることも可能です。この戦略により、急峻なエリアは一定Z法で加工し、浅い部分は3D一定ステップオーバー法で加工できます。この戦略は、ワンストップの仕上げツールパスとして機能します。

リーディングカーブ加工と3Dカーブ加工

オペレータは、モデルを横切る2つの駆動曲線の間で加工することにより、切削エリアを制御することができます。平行加工は、ツールパスガイドとして曲線ジオメトリを使用し、曲線ジオメトリの間をモーフィングします。垂直加工は、ガイドカーブに対して垂直方向に加工するため、加工方向を選択でき、加工方法をよりコントロールすることができます。3Dカーブ加工では、カッターが3Dカーブに沿ってオープンスペース(モデルジオメトリ無し)で実行されるため、スクライブラインやモデルサーフェスへの彫刻に理想的な戦略です。

細部のレスト加工

モデル上の小さなフィーチャは通常、ディテールを完全に仕上げるために、より小さなツールで削り直す必要があります。レスト加工は、前のツールが残した領域を確実に検出し、再加工できるようにします。非常に細かいディテールの場合、この工程を必要なだけ繰り返すことで、非常に小さなカッターでうまく加工できるようになります。ツールパスは、外側から中心へ、または中心から小さなブレンドの外側へ作業することができます。非常に隣接しているフィーチャの場合、ツールパスは障害物の周囲をモーフィングして混じり合うため、急な方向変更を伴わずにスムーズでフローなツールパスを作成し、リトラクト動作の数を最小限に抑え、ツールへの衝撃荷重を排除し、送り速度を可能な限り高く保つことができます。

短い計算時間とバッチ処理

新しいアルゴリズムにより、最も複雑なパーツでも非常に高速な計算が可能になりました。高速工作機械は、効率的な稼働を維持するために膨大な量のデータを必要とします。計算時間をできるだけ短くすることで、予定外の機械停止を最小限に抑えることができます。ソフトウェアを最大限に活用するため、VISIはマルチスレッディングテクノロジーを使用し、複数の演算を同時に計算できるようにし、バッチ処理により、通常の勤務時間外でも無人の演算のためにジョブをキューに入れることができるようにしています。プログラムの作成をさらに高速化するために、個々の加工を別々に後処理することができます。これにより、仕上げ加工の計算中に荒加工を開始することができます。

グラフィカルなツールパス編集と並び替え

一旦ツールパスが計算されると、ツールパスのセクションを簡単にトリミングし、個々のコンポーネントに合わせて切削方法を最適化するために迅速な動きを編集することが可能です。操作の順序も簡単に変更できる。簡単なドラッグアンドドロップの概念を使って、操作の順序を変更できます。ツールパス編集により、オペレータは好みの加工方法と加工順序を素早く見つけることができます。

スムーズな点分布とスムーズなトランジション

VISIは、各ツールパスを均等な座標分布で作成します。スムーズで効率的なCNCコードを工作機械制御に送ることで、機械の不必要な加速と減速を減らし、機械がプログラムされた送り速度にできるだけ近い状態で動作することを可能にします。全てのツールパスには、コーナーにスムージング半径があり、パス間の移行がスムーズで、各パスの終わりをつなぐループ動作のオプションがあります。これらの要素は全て、工作機械の高速運転、急激な方向転換の防止、ツールへの過度の負担の排除に役立ちます。

テンプレート加工

プログラミングを高速化するため、ツーリング、オペレーション、送り、速度、切り込み深さなどを含むテンプレートを全て保存し、類似パーツや同系列のパーツに再利用することができます。新しいパーツに適用すると、同じ設定を使用して新しいツールパスが自動的に作成されるため、プログラミング時間が大幅に短縮され、以前のジョブで実証済みの会社標準の送り、速度、方法、ツーリングが使用されます。

高速加工と硬質合金加工

VISIには、高速加工や硬質合金切削に適したツールパスが多数用意されています。スムーズなコーナー、スムーズなストップオーバー、弧を描くフィッティングにより、急激な方向転換を最小限に抑えます。ツールリトラクトの排除、一定のツール負荷の維持、最適化されたNCコードにより、VISIは高速工作機械のプログラミングを容易に成功させます。

2D加工と製造フィーチャ認識

多くの場合、ツール製造用途には、2D加工を必要とするコンポーネントが含まれます。VISIの統合された性質により、個々のプレートの製造はフィーチャ認識を使用して完了することができます。ドリル穴フィーチャとアパーチャは自動的に選択され、正しいドリルサイクルと2Dミリングルーチンが適用され、最も複雑なプレート用の実用的なCNCコードが作成されます。

完全なガウジ保護

全ての3Dツールパスは、ツール衝突の可能性を排除するために、隣接するサーフェスに対してガウジチェックされます。さらに、小さなスムージング半径が内部コーナーに自動的に追加されます。これらの動作は、ツールが内コーナーで滞留するのを停止します。この動作は、ツールがジョブに引き込まれ、予期せぬ溝を作る原因となり、ツールパスの検証では検出されません。

シミュレーションと最適化

キネマティックシミュレーション

ツールパス検証は、キネマティックシミュレーションを使用して、実際の機械寸法と制限を使用して適用することができます。切削ツール、ホルダ、治具、フィクスチャは全て、キネマティックディスプレイの実行時にチェックできます。ストック、ツール、または工作機械のその他のパーツに対するツールパス上のガウジは、グラフィックで強調表示されます。試験済みの3軸、4軸、5軸マシンの包括的なリストが利用可能です。Hexagonのエンジニアは、特注機の製作もお手伝いします。

設定可能なポストプロセッサとセットアップシート

ほとんどの工作機械に対応する豊富なポストプロセッサライブラリが用意されています。さらに、全てのポストプロセッサは、個々の要件に合わせて完全に設定可能です。穴あけ、中ぐり、サブルーチン、カッター補正のための定型サイクルは、3+2、完全な5軸CNCコードとともに出力され、現場で使用することができます。また、複雑な一品生産の工作機械用に、特注のポストプロセッサを作成することもできます。データム位置、ツーリング、サイクルタイム、カッティングエンベロープなどの情報を含むセットアップシートが自動的に生成されます。セットアップシートの内容やレイアウトは、各ユーザーのニーズに合わせてカスタマイズでき、HTMLまたはXLS形式で出力することができます。

NC送り最適化

NCコードに連合最適化を適用することで、大量のストックが発生するエリアに入るときに送り速度を遅くすることができます。これにより、工作機械はより速くスムーズに加工できます。このオプションは、ツールにかかる実際の機械的な力に対して、除去された材料の量を常に比較します。この洗練された体積比較ツールの結果、より良いツールパスが得られ、機械の性能体制の上限で安全に機械を使用しながら、ツールの切削寿命を延長できます。