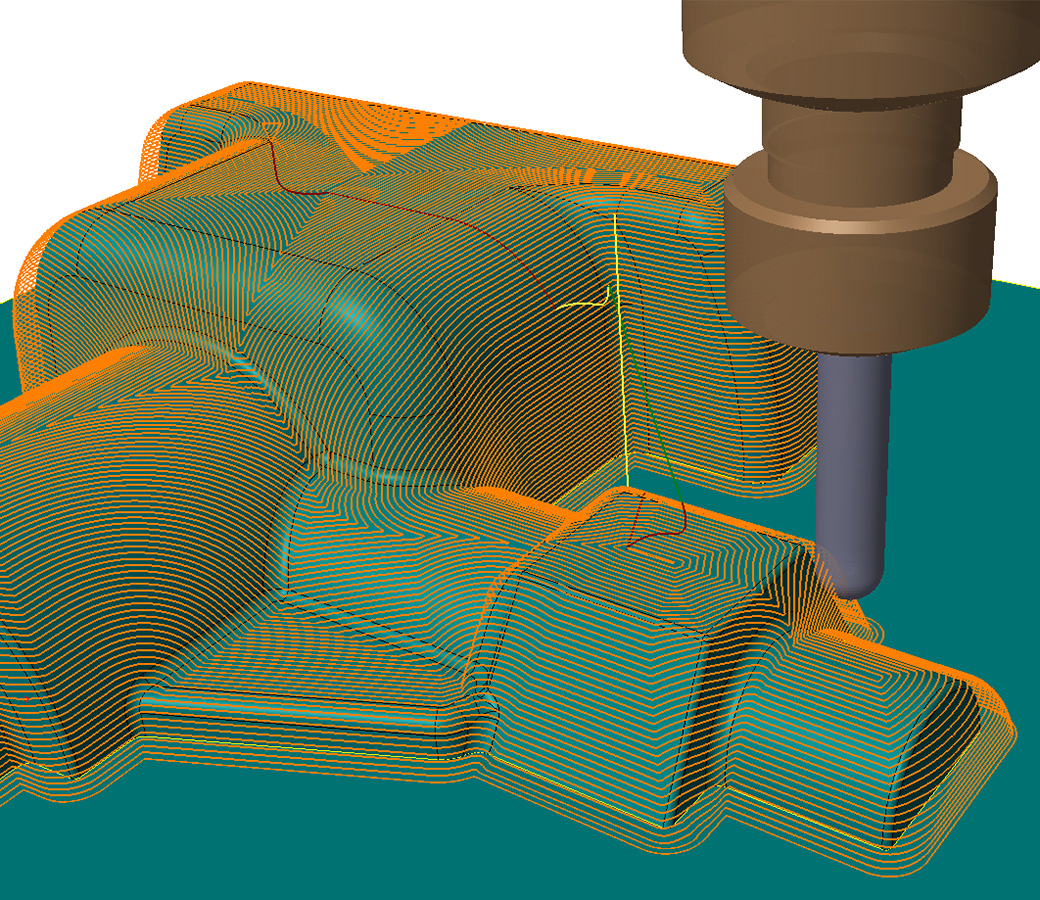

VISI 3-Achsen-Werkzeugweg

Intelligente 3D-Werkzeugwege mit Hochgeschwindigkeitsfrässtrategien

Zuverlässiges und effizientes Fräsen

Bearbeiten Sie die komplexesten 3D-Teile mit intelligenten, fließenden und optimierten Werkzeugwegen.

Möchten Sie hierzu weitere Informationen erhalten?

Produktfunktionen

Funktionen im Überblick:

- Umfassende CAD-Schnittstellen

- Umfassende Werkzeugbibliothek

- Adaptive Schrupptechnologie

- Restschruppbearbeitung

- Kombinierte Schlichtstrategien

- Restmaterialbearbeitung von steilen/flachen Ecken

- Vollständiger Schutz für Werkzeug und Halter

- Für die Hochgeschwindigkeitsbearbeitung optimierte Werkzeugwege

- Vollständige kinematische Simulation

- Individuell anpassbare Postprozessoren

- Zuverlässiger und effizienter NC-Code

- Multi-Threading-Prozessorunterstützung.

Umfangreiches Angebot an CAD-Schnittstellen und leistungsstarke Modellierung

VISI kann direkt mit Parasolid, IGES, CATIA, Creo, UG-NX,STEP, SolidWorks, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL- sowie VDA-Dateien arbeiten. Die Vielzahl an unterschiedlichen CAD-Schnittstellen gewährleistet, dass Anwender mit Daten nahezu aller Anbieter arbeiten können. Unternehmen, die an komplexen Designs arbeiten, profitieren von der Einfachheit, mit der sie Ihre Kundendaten komfortabel bearbeiten können. VISI kann direkt mit Drahtmodell-, Volumen-, Oberflächen- und Netzdaten oder einer Kombination aus allen vier arbeiten und dem Benutzer Werkzeuge an die Hand geben, mit denen er mit beliebigen CAD-Daten arbeiten oder Bauteile schnell neu modellieren kann, die für die Bearbeitung bereit sind. Dabei wird die Leistungsfähigkeit echter hybrider Oberflächen- und Volumenkörpermodellierung voll ausgeschöpft.Umfassende Werkzeugbibliothek mit Haltern, Schneidparametern und Schwester-Werkzeugen

Aus den vom Benutzer definierbaren Bibliotheken können Kataloge von Werkzeugen, Haltern, Erweiterungen, Adaptern, Speichergeschwindigkeiten, Vorschüben, optimaler Schnitttiefe, Werten für die seitliche Zustellung und Werkzeug-Offsets sowie Werkzeug- und Lehrenlängen ausgewählt werden. Bei längeren Bearbeitungszyklen verfolgt VISI die Anzahl der abgeschlossenen Bearbeitungsvorgängen. Wenn die angegebene Werkzeuglebensdauer erreicht ist, fordert das System automatisch ein Schwester-Werkzeug an, wodurch das Risiko einer Beschädigung des zu bearbeitenden Teils durch verschlissene oder defekte Werkzeuge minimiert wird.

Konische Werkzeuge werden bei allen Zyklen unterstützt

Wenn Modelle keine Konizität haben, ist es möglich, mit konischen Werkzeugen Konizität direkt auf das Modell zu bearbeiten. Bei geraden Werkzeugen muss das Modell geändert werden, um den korrekten Konizitätswinkel hinzuzufügen, bevor die Bearbeitung beginnen kann. Das Hinzufügen von Konizität zu importierter Geometrie kann oft eine sehr schwierige und zeitaufwendige Aufgabe sein.

Kollisionsprüfung Werkzeughalter

Durch die Abgleichung des Werkzeugs und des Halters mit dem Modell werden mögliche Kollisionen im Voraus erkannt und relevante Informationen über die für den Abschluss des Auftrags erforderliche Werkzeugenlänge geliefert. Durch die Begrenzung des Z-Schneidbereichs für das Werkzeug ist es möglich, mehrere Werkzeuge zur Bearbeitung eines Hohlraums zu verwenden, wobei die Steifigkeit kürzerer Werkzeuge genutzt wird, um den Großteil des Materials abzutragen.

Intuitive Benutzeroberfläche

Eine einfache Baumstruktur erleichtert die Navigation durch die Bearbeitungsvorgänge. Bearbeitungsparameter für Schnitttiefe, (seitliche) Zustellung, Rampenwinkel usw. werden über eine hochgradig grafische Schnittstelle eingegeben. Die am häufigsten verwendeten Werte können als Standardeinstellungen gespeichert werden, sodass der Anwender eine einheitliche Bearbeitungsmethode gemäß den Unternehmensvorgaben verwenden kann. Die kontextsensitive Online-Hilfe führt den Programmierer durch die verfügbaren Bearbeitungsoptionen.

Verschiedene Schruppwerkzeugwege

Eine Kombination aus konstantem Z-Schruppen, adaptivem Schruppen, Kernschruppen und Restmaterialschruppen zusammen mit intelligenten Rampen-, Helix- und Planar-Eintragsmethoden gibt dem Anwender die Freiheit, einen effizienten NC-Code für jedes Bauteil zu erzeugen. In Kombination mit glatten Eckradien und weichen Übergängen zwischen Durchläufen hält das Werkzeug die maximale Vorschubgeschwindigkeit an Werkzeugmaschine aufrecht und verhindert, dass der Fräser in Ecken bleibt. Für nachfolgende Schruppvorgänge merkt sich VISI, wo Restmaterial auf dem Bauteil verbleibt, und bearbeitet nur in diesen Bereichen. Dadurch wird die Druckluftverschwendung minimiert und unnötige schnelle Bewegungen werden verhindert. Gleichzeitig vermeidet der Fräser das Graben in Bereichen, in denen sich überschüssiges Material befindet, was zu einem Werkzeugbruch führen kann. Wenn der Rohling vorbearbeitet wurde oder es sich möglicherweise um ein Gussteil handelt, erkennt VISI dies und und bearbeitet nur dort, wo Material vorhanden ist, wodurch auch hier überschüssige Bewegungen eliminiert und Zykluszeiten auf ein Minimum reduziert werden.

Adaptiver Abstand

Werkzeugwege mit adaptivem Abstand ermöglichen dem Werkzeug das Schruppen des Teils auf einzigartige Weise, indem es von unten nach oben schruppt. Das Prinzip dieser Methode besteht darin, große Schritte unter Nutzung der gesamten Arbeitslänge des Werkzeugs mit einer kleinen seitlichen Zustellung und dann die Zwischenebenen weiter oben am Teil zu bearbeiten. Der Vorgang wird kontinuierlich wiederholt, bis das gesamte Bauteil vollständig bearbeitet ist. Das Werkzeug bleibt möglichst am Bauteil und der Werkzeugweg wechselt automatisch zu einer trochoidalen Bewegung, wenn die Form des Bauteils dies erfordert. Dieser Werkzeugweg stellt sicher, dass es nie Schnitte in voller Breite gibt, und garantiert eine konstante Werkzeugbelastung. Der Werkzeugverschleiß wird gleichmäßig auf die Schneidflächen verteilt und der Kraftschwerpunkt liegt auf halber Höhe des Werkzeugs, wodurch die Durchbiegung und das Vibrationspotenzial reduziert werden. Beim adaptiven Schruppen passt der Zyklus den Werkzeugweg automatisch an, um eine effiziente und sichere Bearbeitung sicherzustellen, wodurch die Schneidbedingungen verbessert und höhere Bearbeitungsgeschwindigkeiten aufrechterhalten werden können. Dies führt zu Einsparungen von bis zu 40 % der tatsächlichen Schneidzeit.

ISO-Bearbeitung

Die ISO-Bearbeitung kann auf einzelnen oder mehreren Flächen erfolgen. Hierbei wird die Oberfläche direkt bearbeitet, anstatt ein Dreiecks-Netz zu erzeugen. Diese Strategie eignet sich ideal für die Bearbeitung von Flächengruppen, die Radien als Kontaktpunkt der Werkzeugmaschinen zur vollständigen Kante der Geometrie bilden. Diese flexible Strategie ist besonders nützlich für die Auswahl kleiner Bereiche, ohne dass die komplette Komponente bearbeitet werden muss. Alle Werkzeugwege sind vollständig gegen die Verletzung von Konturen benachbarter Flächen geschützt, wobei mehrere Kollisionserkennungsoptionen verfügbar sind.

Ebenenbearbeitung für planare Flächen

VISI erkennt flache Bereiche des Bauteils automatisch und bearbeitet sie mit einem Werkzeug mit flachem Boden. Die Bearbeitungszeit für diese Bereiche wird wesentlich verkürzt und die Oberflächengüte wird durch die Verwendung eines flachen Werkzeugs deutlich verbessert.

3D-Schlichten mit seitlicher Zustellung

Der 3D-Werkzeugweg mit seitlicher Zustellung sorgt unabhängig von der Bauteilform für eine konstante Oberflächengüte. Durch das Morphen des Werkzeugwegs über die Oberfläche der Komponente wird der gesamte Auftrag mit einem Werkzeugweg fertiggestellt. Das Werkzeug verbleibt auf der Oberfläche, sodass Rückzugbewegungen minimiert und doppelte Fräserwege vermieden werden. Da die seitliche Zustellung des Werkzeugwegs gleichmäßig an die Form des Bauteils angepasst wird, wird die Stoßbelastung des Werkzeugs minimiert, sodass die Werkzeugmaschine mit der optimalen Vorschubgeschwindigkeit läuft.

Echte spiralförmige/radiale Schlichtbearbeitung

Beide Werkzeugwege entsprechen einer idealen Schlichtstrategie für kreisförmige Komponenten, da sie auf einer inneren und äußeren kreisförmigen Grenze basieren. Der spiralförmige Werkzeugweg hat nur einen Start- und einen Endpunkt, wodurch sichergestellt wird, dass das Werkzeug auf dem Bauteil verbleibt und unnötige Bewegungen oder scharfe Richtungsänderungen vermieden werden. Durch diesen Werkzeugweg kann die Werkzeugmaschine mit sehr hohen Vorschubgeschwindigkeiten arbeiten, da Beschleunigungen und Verlangsamungen durch plötzliche Richtungsänderungen eliminiert werden. Der radiale Werkzeugweg ermöglicht die Bearbeitung nur nach oben, nur nach unten oder Zickzack-Bearbeitungsparameter, für eine vollständige Strategiekontrolle.

Paralleles Ebenenschlichten

Unidirektionale und Zickzack-Werkzeugwege können auf jeden Winkel eingestellt werden. Winkelgrenzen können für steile und flache Bereiche festgelegt werden, sodass keine komplexen Geometriegrenzen erforderlich sind. Die optimierte Querbearbeitung kann auf steile Bereiche innerhalb eines Werkzeugwegs angewendet werden. Dadurch werden automatisch zusätzliche Werkzeugwege in einem Winkel von 90 Grad zu den ursprünglichen Werkzeugwegen erzeugt. So werden die Bereiche nur dort bearbeitet, wo dies erforderlich ist, um eine konstante Oberflächengüte über die gesamte Komponente zu erzeugen. Der Schruppmodus im Werkzeugweg „Parallele Ebene“ kann zum Schruppen und Schlichten des Bauteils in einem Arbeitsgang verwendet werden. Glatte seitliche Zustellungen und tangentiale Erweiterungen der Durchläufe können verwendet werden, um eine bessere Oberflächengüte und einen reibungsloseren Lauf der NC-Datei auf der Werkzeugmaschine zu erzielen.

Konstantes Z-/kombiniertes Schlichten

Bei Komponenten mit steilen Wänden ergibt das Schneiden in Z-Scheiben eine gute Oberflächengüte. VISI bietet viele Optionen innerhalb der konstanten Z-Strategie, um die beste Leistung mit diesem Werkzeugweg zu erzielen. Wenn sich der Winkel der Wände ändert, kann VISI die Scheibenhöhen auf jeder Ebene automatisch für flache Bereiche anpassen. Drahtmodellgeometrie kann auch zur Kontrolle der Scheibenhöhe und Winkelbegrenzungen verwendet werden, um Durchläufe in flachen Bereichen zu vermeiden. Eine spiralförmige Option ermöglicht die Erstellung eines durchgehenden Werkzeugwegs, wodurch Spuren auf dem Bauteil eliminiert werden und die Oberflächengüte verbessert wird. Zusätzlich steht ein kombinierter konstanter Z-Werkzeugweg zum Schlichten von steilen und flachen Bereichen in einem Werkzeugweg zur Verfügung. Mit dieser Strategie können steile Bereiche mit der Methode „Konstantes Z-Schlichten“ und flache Bereiche mit der Methode „Konstantes 3D-Schlichten mit seitlicher Zustellung“ bearbeitet werden. Diese Strategie dient als Werkzeugweg für die Schlichtbearbeitung in einem Lauf.

Leitkurvenbearbeitung und 3D-Kurvenbearbeitung

Der Anwender kann den Schnittbereich durch Bearbeitung zwischen zwei Fahrkurven über ein Modell hinweg steuern. Bei der parallelen Bearbeitung wird zwischen den Kurvengeometrien gewechselt, während die Kurvenform als Werkzeugwegführung dient. Die senkrechte Bearbeitung verläuft normal zu den Führungskurven und bietet eine Auswahl an Schneidrichtungen, wodurch eine bessere Kontrolle über die Bearbeitungsmethode ermöglicht wird. Die 3D-Kurvenbearbeitung zwingt den Fräser dazu, im freien Raum (ohne Modellgeometrie) entlang der 3D-Kurve zu laufen, was die Strategie ideal für das Anreißen und das Gravieren auf der Modelloberfläche macht.

Restbearbeitung von Feindetails

Kleine Features auf einem Modell erfordern in der Regel eine Restbearbeitung mit einem kleineren Werkzeug, um das Detail zu vervollständigen. Beim Befehl zur Restbearbeitung werden Bereiche, die von vorherigen Werkzeugen ausgelassen wurden, zuverlässig erkannt, damit sie erneut bearbeitet werden können. Bei sehr feinen Details kann dieser Vorgang beliebig oft wiederholt werden, um eine erfolgreiche Bearbeitung mit sehr kleinen Fräsern zu ermöglichen. Der Werkzeugweg kann bei kleinen Verschnitten von außen zur Mitte oder von der Mitte nach außen verlaufen. Bei Features, die sehr nahe beieinander liegen, wird der Werkzeugweg um Hindernisse herum gemorpht und zusammmen verschmolzen, um einen glatten und fließenden Werkzeugweg ohne plötzliche Richtungsänderungen zu erzeugen. So wird die Anzahl der Rückzugsbewegungen minimiert und eine Stoßbelastung des Werkzeugs vermieden, während die Vorschubgeschwindigkeiten so hoch wie möglich gehalten werden.

Kurze Berechnungszeiten und Batch-Verarbeitung

Neue Algorithmen bieten sehr schnelle Berechnungszeiten, auch bei den komplexesten Bauteilen. Hochgeschwindigkeits-Werkzeugmaschinen benötigen enorme Datenmengen, um effizient zu arbeiten. Durch möglichst kurze Berechnungszeiten werden ungeplante Maschinenstillstände auf ein Minimum reduziert. Um die Bereitstellung der Software zu maximieren, nutzt VISI die Multi-Threading-Technologie, um mehrere Vorgänge gleichzeitig berechnen zu können, und die Batch-Verarbeitung, um Aufträge außerhalb der normalen Arbeitszeiten für die unbeaufsichtigte Berechnung in die Warteschlange zu stellen. Um die Vorbereitung von Programmen weiter zu beschleunigen, können einzelne Vorgänge separat nachbearbeitet werden, sodass die Bearbeitung mit Schruppvorgängen beginnen kann, während die Schlichtbearbeitungen noch berechnet werden.

Grafischer Werkzeugweg, Bearbeitung und Neuordnung

Sobald der Werkzeugweg berechnet wurde, können Abschnitte des Werkzeugwegs einfach getrimmt und die schnellen Bewegungen bearbeitet werden, um die Schneidmethode für einzelne Komponenten zu optimieren. Auch die Reihenfolge der Vorgänge kann mit einem einfachen Drag-and-Drop einfach geändert werden. Die Bearbeitung von Werkzeugwegen gibt dem Anwender die Freiheit, schnell zu seiner bevorzugten Bearbeitungsmethode und Vorgangsreihenfolge zu gelangen.

Glatte Punktverteilung und glatte Übergänge

VISI erzeugt jeden Werkzeugweg mit einer gleichmäßigen Verteilung der Koordinaten. Durch das Senden eines gleichmäßigen und effizienten CNC-Codes an die Werkzeugmaschinensteuerung werden unnötige Beschleunigungen und Verlangsamungen der Maschine reduziert, sodass die Maschine so nah wie möglich an der programmierten Vorschubgeschwindigkeit arbeiten kann. Alle Werkzeugwege verfügen über glättende Radien in den Ecken, glatte Übergänge zwischen Durchläufen und Optionen für Schleifenbewegungen zur Verbindung der Enden jedes Durchlaufs. All diese Elemente tragen dazu bei, dass die Werkzeugmaschine schneller läuft, plötzliche Richtungsänderungen verhindert und übermäßige Belastungen des Werkzeugs verhindert werden.

Bearbeitung nach Vorlagen

Um die Programmierung zu beschleunigen, können Vorlagen mit Werkzeugen, Vorgängen, Vorschüben, Geschwindigkeiten, Schnitttiefe usw. zur Wiederverwendung auf ähnlichen Bauteilen gespeichert werden. Deren Anwendung auf neue Bauteile generiert automatisch neue Werkzeugwege mit denselben Einstellungen. Das reduziert nicht nur die Programmierzeiten erheblich, sondern nutzt auch Unternehmensstandards bei Vorschüben, Geschwindigkeiten, Methoden und Werkzeugen, die sich bereits bei vorangegangenen Arbeitsaufträgen bewährt haben.

Hochgeschwindigkeitsbearbeitung und Hartmetallbearbeitung

Viele Werkzeugwege in VISI wurden auf die Hochgeschwindigkeitsbearbeitung und Hartmetallbearbeitung zugeschnitten. Glatte Ecken, gleichmäßige seitliche Zustellungen und Bogenpassungen werden verwendet, um plötzliche Richtungsänderungen zu minimieren. Die Eliminierung von Werkzeugrückzügen, die Aufrechterhaltung einer konstanten Werkzeugbelastung und ein optimierter NC-Code erleichtern die erfolgreiche Programmierung von Hochgeschwindigkeits-Werkzeugmaschinen mit VISI.

2D-Bearbeitung und Erkennung von Fertigungsfeatures

Werkzeugbauanwendungen enthalten häufig Komponenten, die eine 2D-Bearbeitung erfordern. Aufgrund des integrierten Charakters von VISI kann die Herstellung einzelner Bleche mithilfe der Feature-Erkennung abgeschlossen werden. Gebohrte Lochfeatures und Öffnungen werden automatisch mit den richtigen Bohrzyklen ausgewählt und 2D-Fräsroutinen angewendet, um für die komplexesten Bleche einen praktischen CNC-Code zu erstellen.

Umfassender Schutz gegen Konturverletzungen

Alle 3D-Werkzeugwege werden mit den Konturen benachbarter Flächen abgeglichen, um die Möglichkeit einer Kollision mit dem Werkzeug auszuschließen. Zusätzlich werden automatisch kleine Glättungsradien in Innenecken eingefügt. Diese Bewegungen verhindern, dass das Werkzeug in den inneren Ecken bleibt, was dazu führen kann, dass es in den Job gezogen wird und zu einer unerwarteten Konturverletzung führt, die von der Werkzeugwegprüfung nicht erkannt würde.

Kinematiksimulation

Die Überprüfung des Werkzeugwegs kann mithilfe der realen Maschinenabmessungen und -grenzen mit der kinematischen Simulation durchgeführt werden. Schneidwerkzeug, Halter, Vorrichtungen und Spannmittel können alle während des Anwendung der kinematischen Anzeige überprüft werden. Alle Konturverletzungen des Rohteils, des Werkzeugs oder eines anderen Teils der Werkzeugmaschine werden auf dem Werkzeugweg grafisch hervorgehoben. Eine umfassende Liste der getesteten 3-, 4- und 5-Achsen-Maschinen ist verfügbar. Die Ingenieure von Hexagon stehen Ihnen auch bei der Konstruktion einer maßgeschneiderten Maschine zur Verfügung.

Konfigurierbare Postprozessoren und Einrichtungsblätter

Eine umfangreiche Bibliothek an Postprozessoren ist für die meisten Werkzeugmaschinen verfügbar. Darüber hinaus sind alle Postprozessoren vollständig auf individuelle Anforderungen konfigurierbar. Feste Zyklen für Bohren, Unterprogramme und Fräserkompensation können zusammen mit 3+2- und vollständigem 5-Achsen-CNC-Code für die Verwendung im Fertigungsbereich ausgegeben werden. Maßgeschneiderte Postprozessoren können auch für komplexe Einzelwerkzeugmaschinen geschrieben werden. Es werden automatisch Einrichtungsblätter mit Informationen über die Bezugsposition, das Werkzeug, die Zykluszeiten, den Schneidbereich usw. erzeugt. Inhalt und Layout der Einrichtung können an die Bedürfnisse jedes Benutzers angepasst und als HTML- oder XLS-Format ausgegeben werden.

NC-Vorschuboptimierung

Bei NC-Codes kann eine Vorschuboptimierung angewendet werden, um den Vorschub beim Bearbeiten von Bereichen mit größeren Materialmengen zu verlangsamen. Dies ermöglicht einen schnelleren und reibungsloseren Betrieb der Werkzeugmaschine. Diese Option vergleicht ständig die Menge des abgetragenen Materials mit den tatsächlichen mechanischen Kräften, die auf das Werkzeug einwirken. Das Ergebnis dieses fortschrittlichen Volumenvergleichswerkzeugs ist ein besserer Werkzeugweg, der die Lebensdauer des Werkzeugs verlängert und gleichzeitig die Sicherheit des Werkzeugs bei höchster Leistung erhöht.